刮板输送机中部槽结构设计优化研究

杨向峰

(山西焦煤霍州煤电干河煤矿, 山西 洪洞 041600)

0 引言

刮板输送机在综采工作面煤炭资源输送过程中起着至关重要的作用,是煤炭资源生产开采过程中的关键性设备,决定着煤炭资源的高效开采运输进度。中部槽结构作为刮板输送机输送煤炭的承载部分,在长期运输煤炭过程中经常出现因潮湿空气、矸石碰撞等因素造成的中部槽磨损破坏[1-3]。因此对刮板输送机中部槽进行结构改进优化,提升中部槽耐磨性对刮板输送机的高效煤炭资源运输工作有着重大意义。

1 刮板输送机中部槽磨损原因

1.1 不同煤质特征的影响

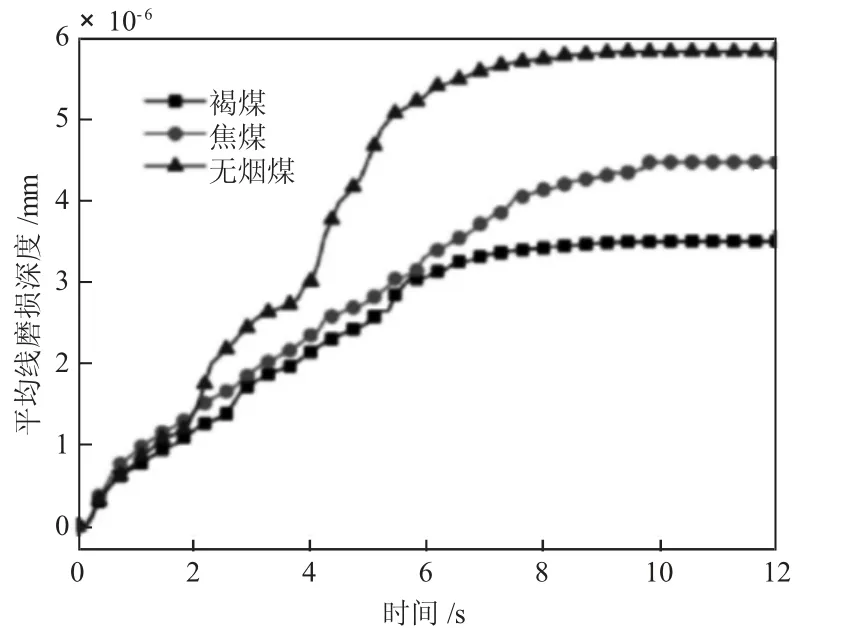

对综采工作面不同煤质特征下包括褐煤、无烟煤以及焦煤对中部槽磨损情况进行研究,将刮板输送机链条牵引速度定为0.8 m/s,具体磨损情况如图1 所示。

图1 不同煤质特征下中部槽磨损深度曲线

由图1 可以看出,在前2 s 内不同煤质特征下中部槽磨损程度基本相同,而且磨损情况也最为剧烈,原因是因为此刻的煤量较少,磨损曲线基本没有区别;而2~12 s 时间段内中部槽磨损情况开始出现变化,无烟煤产生的磨损最为严重,褐煤磨损深度最浅。分析出现差别的原因,主要是无烟煤的密度与褐煤、焦煤相比最大,因此对刮板输送机中部槽造成的磨损也最为严重。同时可以看出,在8 s 之后各曲线开始趋于平缓,磨损情况基本趋于稳定。

1.2 综采工作面倾角的影响

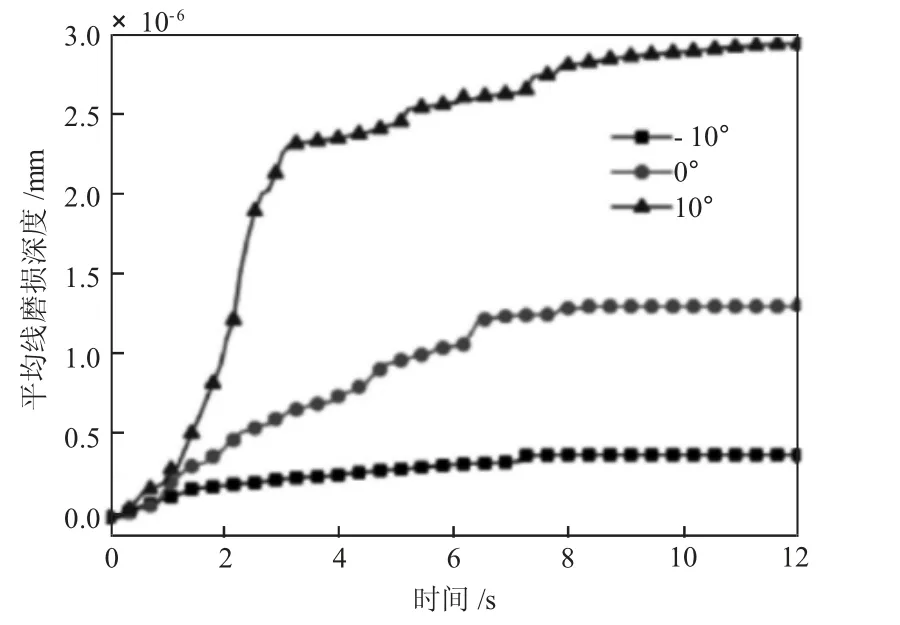

一般综采工作面倾角不同对刮板输送机中部槽的磨损效果也会产生较大差别,本文通过分析±10°下的刮板输送机倾角下中部槽平均磨损深度来研究中部槽的磨损效果,结果如图2 所示。

图2 不同倾角下中部槽磨损深度曲线

由图2 可以看出,在前2 s 由于煤量较少,三种倾角下磨损效果基本相同;而在2~3 s 的时间段,向上倾斜10°的刮板输送机中部槽磨损深度迅速增大,水平放置的中部槽磨损深度也在增大,向下倾斜10°的中部槽磨损较为平缓;当3 s 之后三种倾角下的刮板输送机中部槽磨损情况均趋于稳定。可以看出,在综采工作面刮板输送机中部槽倾角不同对中部槽磨损深度的影响关系为:倾斜向上10°磨损深度>水平放置磨损深度>倾斜向下10°磨损深度。

1.3 刮板输送机链条速度的影响

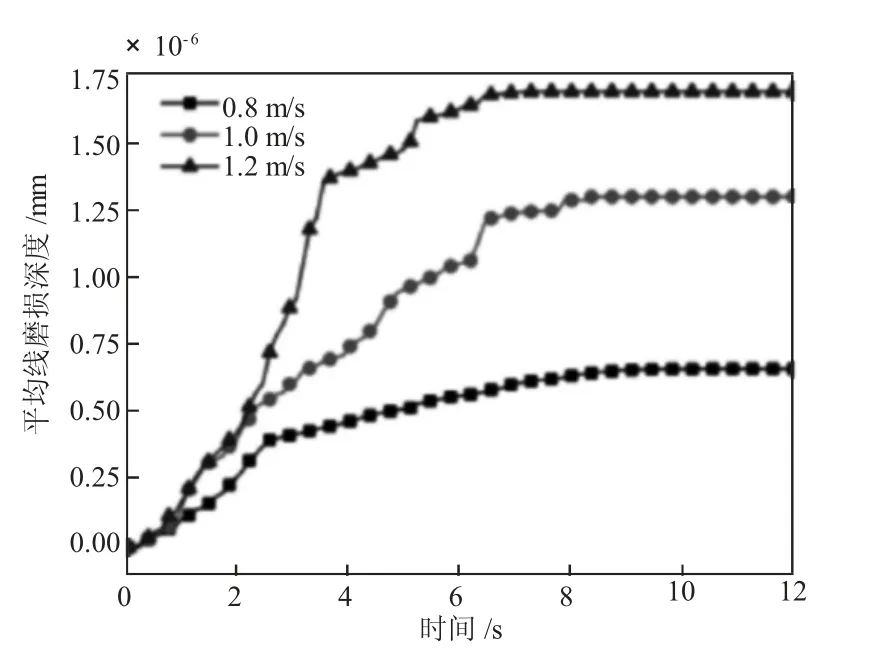

刮板输送机牵引速度不同对中部槽磨损情况也会产生较大差异,通过将刮板输送机水平放置于综采工作面并调整链速分别为0.8 m/s、1.0 m/s 以及1.2 m/s 情况下对中部槽的磨损深度进行分析,具体结果如图3 所示。

图3 刮板输送机不同牵引速度下中部槽磨损深度曲线

由图3 可以看出,在刮板输送机不同牵引链速下中部槽磨损深度随时间的延长而增大,同时在2 s 内三种链速下中部槽磨损深度差别不大;而随着时间的延长,1.2 m/s 链速下刮板输送机中部槽的磨损深度急速增大,1.0 m/s 以及0.8 m/s 链速下刮板输送机中部槽也受到不同程度的磨损,但深度不及1.2 m/s。也就是说,随着刮板链条速度的增大,中部槽的磨损也就越剧烈。通过分析出现这种现象的原因发现,当刮板输送机链条链速越快时,单位时间内落在中部槽上的煤也就越多,于中部槽的接触面积越大造成的磨损也就越严重。因此要想提高刮板输送机输送效率、增大煤炭资源产量,就必须选用中部槽耐磨性较好的材质,避免中部槽的剧烈磨损。

2 中部槽等离子熔覆层应用分析

通过对上述刮板输送机中部槽磨损原因进行分析可以看出,综采工作面倾角与中部槽的磨损深度呈正相关,倾角越大磨损程度越为剧烈;刮板输送机牵引速度与中部槽磨损深度呈正相关,刮板输送机链速越快,中部槽磨损情况越为严重;同时不同煤质特征下进行煤炭资源开采,刮板输送机中部槽的磨损情况也会有所不同,其中无烟煤对刮板输送机磨损最为严重,焦煤次之,褐煤磨损程度最低。为解决上述问题,通过等离子熔覆技术对中部槽的结构进行优化改进,提高中部槽耐磨性,从而提升中部槽使用寿命。等离子熔覆技术可以改变物体表面物理特性,通过将中部槽常规材质与合金粉末进行融合,并进行重新浇筑成型,生成硬度较高、耐磨性得到显著提升的熔覆层,从而增强中部槽的耐磨性及使用寿命。

2.1 等离子熔覆层制造

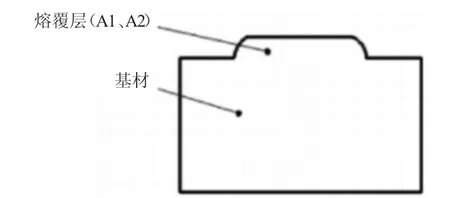

中部槽常规材质选取耐磨性较高的NM450 合金钢板,钢板尺寸为150 mm×10 mm×50 mm 并用砂纸打磨表面,通过合金粉末利用等离子熔覆技术对中部槽钢板进行改性,合金粉末主要是合金陶粉1 和合金陶粉2,包括Fe、Cr、Ni 等元素,三者含量分别为16.0%、19.5%以及0.97%,通过这些元素形成熔覆层对NM450 合金钢板进行熔覆得到熔覆层A1 以及A2,将熔覆层钢板冷却后进行分割组件,并进行打磨配装,得到的分割小块如图4 所示。

图4 熔覆层钢板分割小块示意图

2.2 熔覆层性能测试

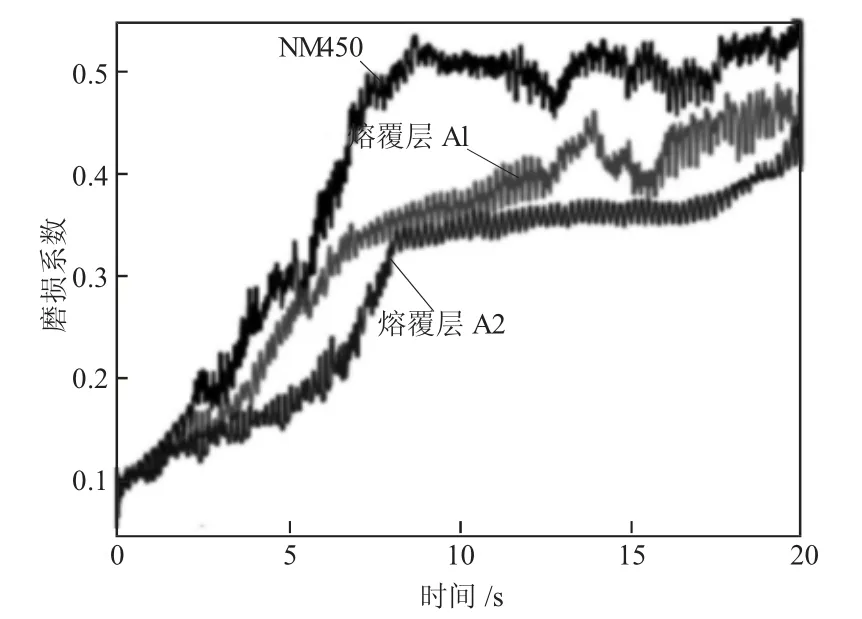

对采用熔覆层处理的NM450 钢板耐磨性进行测试分析,分别对钢板以及A1、A2 熔覆层的摩擦系数在70 N、200 mm/min 状态下摩擦20 min,得出三者的摩擦系数曲线。经过分析各曲线发现,NM450 钢板摩擦系数最大,A2 熔覆层的摩擦系数最小,也就说明其耐磨性最好。如图5 所示,前20 s 的磨损系数变化曲线,之后三者将趋于平稳基本在一定范围内保持上下波动。由图5 可以看出,在前5 s 时间段内,NM450 以及熔覆层A1、A2 均随着时间的延长磨损系数快速增大;在5~10 s 时间段内NM450 钢板的磨损系数快速增大,熔覆层A1 以及A2 磨损系数较小,在10 s 之后三者趋于平稳。分析出现这种现象的原因,在测试初期由于时间较短,试块均为点接触状态,因此磨损系数较小;而随着时间延长,接触面积不断增大,磨损系数也就不断增大;当摩擦一段时间过后,出现磨粒以及裂痕之后,磨损系数也就趋于稳定。

图5 各材质下摩擦系数变化曲线

2.3 熔覆层摩擦系数影响因素分析

为测试不同试验参数下对熔覆层摩擦系数的影响,分别在载荷不同、滑速不同的情况下分析熔覆层及钢板的摩擦系数的变化情况,并对熔覆层表面的磨损情况进行观测。

1)分别选取30 N、40 N、50 N、60 N 以及70 N 载荷下滑速控制在90 mm/min 对两熔覆层及NM450 钢板摩擦系数进行磨损试验。实际测试结果发现,不同载荷下测得的摩擦系数有所差别,在一定范围内施加载荷越大,熔覆层的摩擦系数也就越小,其中A2 熔覆层的摩擦系数最小。

2)控制载荷50N保持不变,改变滑速为50mm/min、90 mm/min、130 mm/min、170 mm/min 以 及 210 mm/min 对两熔覆层及NM450 钢板摩擦系数进行磨损试验。测试结果发现,不同滑速下两熔覆层的摩擦系数不同,基本呈现出随着滑速的增大,摩擦系数增大的规律。而A2 熔覆层的摩擦系数同样相比A1 较小,但两者均小于NM450 钢板。分析其原因是,在摩擦过程中合金元素起到了一定的润滑作用,也就使得熔覆层的摩擦系数相对较小。

3)通过选取一次测试试验中,载荷50 N、滑速130 mm/min 下各材质试块表面磨损情况进行显微观测发现,两熔覆层的表面磨损情况较轻,而NM450 钢板的磨损情况较为严重,出现了表面大面积剥落以及裂纹,出现的磨损状况主要是磨粒以及黏着磨损,而两熔覆层仅出现略微的划痕,磨损情况不是很明显。也就是说,通过等离子熔覆技术处理后的刮板输送机中部槽耐磨性得到显著提高,施加的各合金粉末是提高耐磨性的主要原因。通过上述试验测试可以看出,熔覆技术实用效果较好,值得推广应用。

3 结语

通过分析刮板输送机中部槽磨损因素发现,综采工作面倾角、刮板输送机牵引速度以及煤质特征都会对中部槽产生不同程度的磨损。通过利用等离子熔覆技术对中部槽进行结构改进优化,在传统NM450 钢板中融入合金粉末,加入Fe、Cr 等金属元素可显著提升中部槽的耐磨性能,通过测试发现熔覆层由于金属元素的润滑作用以及对中部槽强度的改善作用,使得中部槽耐磨性能明显提高,极大地提升了中部槽结构的使用寿命。