提高水电站600 MPa级高强钢钢管制造安装质量

李 万 有, 杨 小 军

(1.大唐雅安电力开发有限公司,四川 雅安 625500;2.四川二滩国际工程咨询有限责任公司,四川 成都 611132)

1 工程概况

锅浪跷水电站系青衣江一级支流天全河梯级开发中的龙头电站,位于四川省雅安市天全县紫石乡境内,距县城37 km,为单一发电工程。本工程为混合式开发,坝址位于两河口下游约700 m处,厂址位于下游约11 km处的傍海腔,与在建的脚基坪电站衔接。电站装机3×70 MW,水库正常蓄水位1 280.00 m,总库容1.84亿m3,具有年调节能力。

电站引水系统压力钢管工程设计总长度772.84 m,分别由主管、岔管、支管三部分组成,其中主管直径为5 000 mm。钢管主要包括:上平段、上竖井段、中平段、下竖井段和下平段。支管为直径2 700 mm,支管分为1、2、3号,岔管分为1、2号。设计工程总量约4 020 t。

电站压力钢管制造安装设计单位为四川省水利水电勘测设计研究院,施工单位为中国水利水电第十工程有限公司,监理单位为二滩国际监理工程咨询有限责任公司,业主单位为大唐雅安电力有限公司天全分公司,第三方检测和评价单位为水电五局金属检测实验室。

2 压力钢管制造安装质量控制措施

2.1 焊前检查及工艺评定

在钢管制造时,监理工程师主要对承包人提供的设备和仪器配置、焊接人员资质、《焊接工艺评定》及具备可操作性的《焊接工艺指导书》进行审核。

锅浪跷水电站引水系统压力钢管制造的钢管板材为舞阳钢铁有限公司生产,材质为Q345R和07MnMoVR 高强钢,以正火工况交货。其板材化学成分含有C、Si、Mn、P、V、S、Mn、Ti等多种化学元素,在压力钢管的板材进场后,要求承包人按照制造合同约定的规定进行分批次、按张数100%比例进行超声波(UT)检测。

对于板材厚度20~50 mm的Q345R和07MnMoVR 高强钢,其焊接面均采用不对称X坡口,对于引水系统下平段、下竖井段及岔管选用的高强钢经下料、卷板、对圆、坡口打磨后进行现场手工焊接,焊接材料为J607RH ( E6015 - G) 超低氢钠型焊条,对于中平段、上竖井段、上平段及支管选用的Q345R钢及Q345R钢与高强钢连接焊缝使用H507焊条进行焊接。

在制造安装前,督促承包人对相关材料进行了焊接工艺评定,并委托西南交大实验室进行了焊接接头力学性能检测和晶相检测。根据钢管材料种类和接头形式进行不同组别的焊接工艺评定试验,并形成评定报告。

2.2 压力钢管制造质量检查

压力钢管制造安装验收相关规范以《水电水利工程 压力钢管制作安装及验收规范》GB 50766-2012为主。

钢管制作流程为:原材料检验→瓦片制造→钢管组园→纵缝焊接及焊缝检测→加劲环焊接及质量检验→单节钢管验收→合格认证出厂。

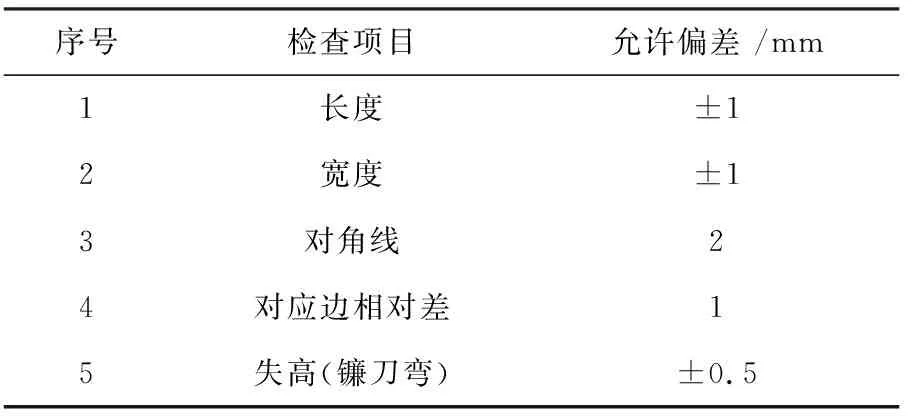

下料卷板控制:压力钢管瓦片卷制要求卷板方向应与钢板压制方向一致。瓦片在自由状态下根据相关规范用弧形样板检查瓦片弧度,样板与瓦片的间隙,瓦片扭曲。瓦片下料尺寸控制情况见表1。

表1 瓦片下料尺寸控制表

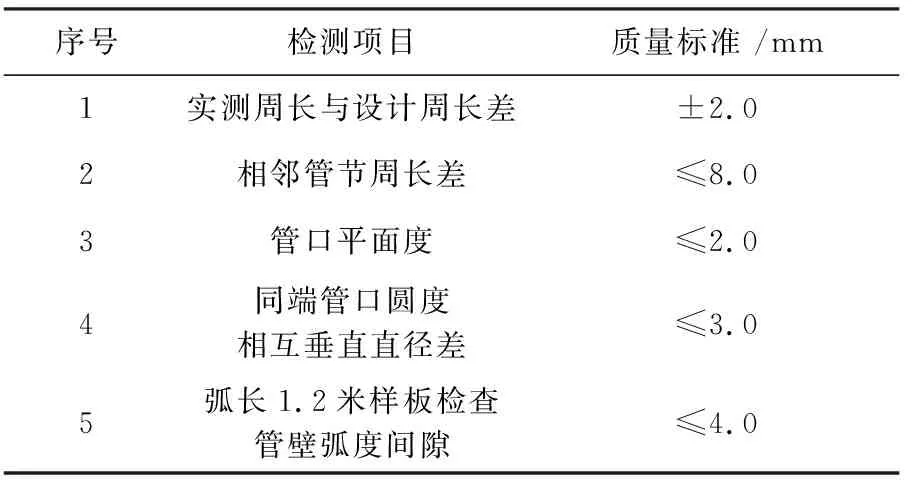

对于压力钢管组圆,要求将其焊缝间隙控制在2~4 mm、错牙控制在2 mm之内,环缝焊接要求焊前预热及焊后保温。焊前将焊缝两侧 100~150 mm 范围内油污、铁锈等污物清除干净,每层焊道间和清根后的坡口也应及时清理。板厚超过32 mm的管壁,焊接前用电加热带将焊缝加热到大于 60 ℃的焊前预热温度,一般取80 ℃为宜。焊缝层间温度用加热带保持在预热温度至200 ℃之间。在焊完内壁环缝后,要求用碳弧气刨进行背缝清根并将其修磨成“U”形断面后再焊接背缝。压力钢管制造质量检测标准见表2。

表2 压力钢管制造质量检测标准表

压力钢管防腐涂装工艺流程为:工艺试验→钢管外观检查→安装焊缝屏蔽→表面喷砂处理→检查→油漆涂装→检查→标识。涂料涂层质量检验标准按照设计施工图纸和SL 105-2007及GB 50766-2012的规范执行。

2.3 压力钢管安装质量检查

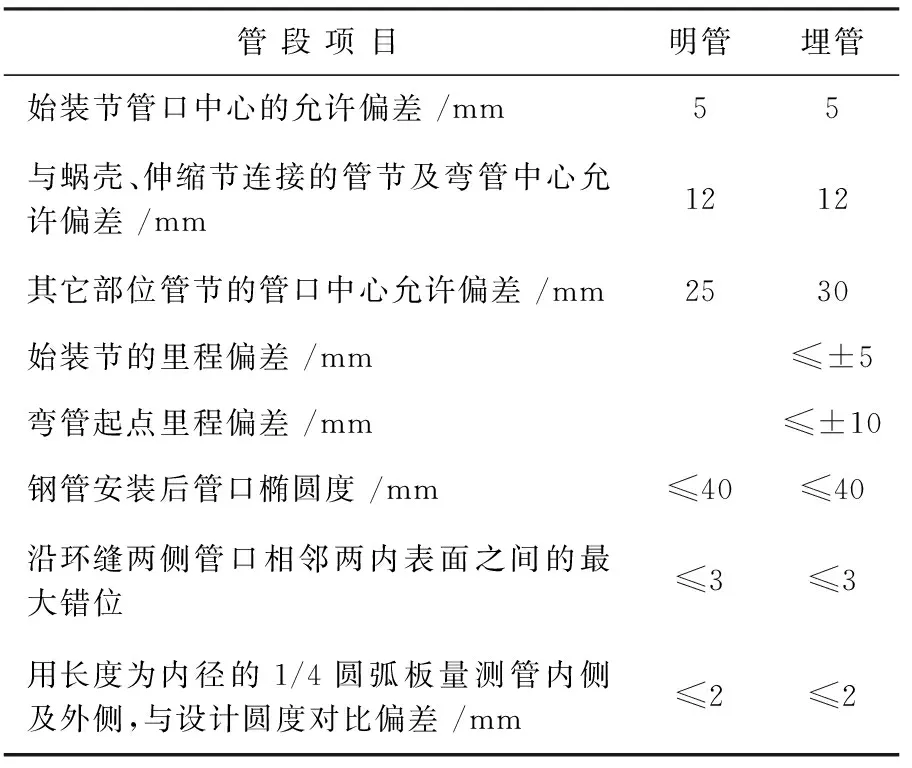

(1)承包人应按设计图纸安装钢管及其附件。压力钢管安装之公差及精度应符合表3的规定。

表3 压力钢管安装之公差及精度表

(2)现场焊接采用自动焊,严格按照经过工艺性试验和焊接工艺评定所确定的焊接程序和工艺。

(3)现场焊接施工采用经过批准的方法进行组装和定位焊,定位焊严禁焊在纵向焊缝上,用于焊接附件的定位焊按批准的焊接程序进行,并按规定作非破坏性试验。

(4)承包人按照设计图纸要求焊接环缝,钢管安装应按顺序逐条进行,不得跳越,不得在浇筑混凝土后再施焊,环向焊缝两侧的纵向缝间距不得小于500 mm。

(5)为确保安装高程和中心线与设计相符,钢管的安装轴线与设计轴线间的不平行度不应大于2/1 000。

(6)现场施焊应设置适当的防风、防雨和防潮设施及设备。每一条焊缝应按工艺连续完成,不得中断。每一节钢管的定位点焊,应在日温差较小时进行。在满足焊接工艺评定报告中规定的焊接速度条件下,应尽快完成。

(7)在每一组装节钢管安装后,应根据有关技术标准进行误差校正,并将结果报送监理工程师审核。

(8)现场环缝处的涂装要保证漆膜厚度均匀,表面光滑、无针孔、无气包、无皱皮、无脱皮、无挂流和无漏刷等缺陷。

(9)现场焊接焊缝外观质量、无损探伤要求,按设计《压力钢管制造及安装施工技术要求》规定执行。

(10)监理工程师有权对焊工的资格和技术熟练程序进行审核,对不合格焊工有权责令下岗。

(11)监理工程师有权在现场对安装焊接质量进行抽样检查和常规检查,并进行单元工程验收。上道工序检查验收不合格的产品,不得进行下道工序施工。

2.4 焊缝质量检查要求

所有焊缝均进行外观检查,对一、二类焊缝选用超声波、TOFD探伤,焊缝的外观质量检查标准和探伤比例及探伤方法要符合如下规定:

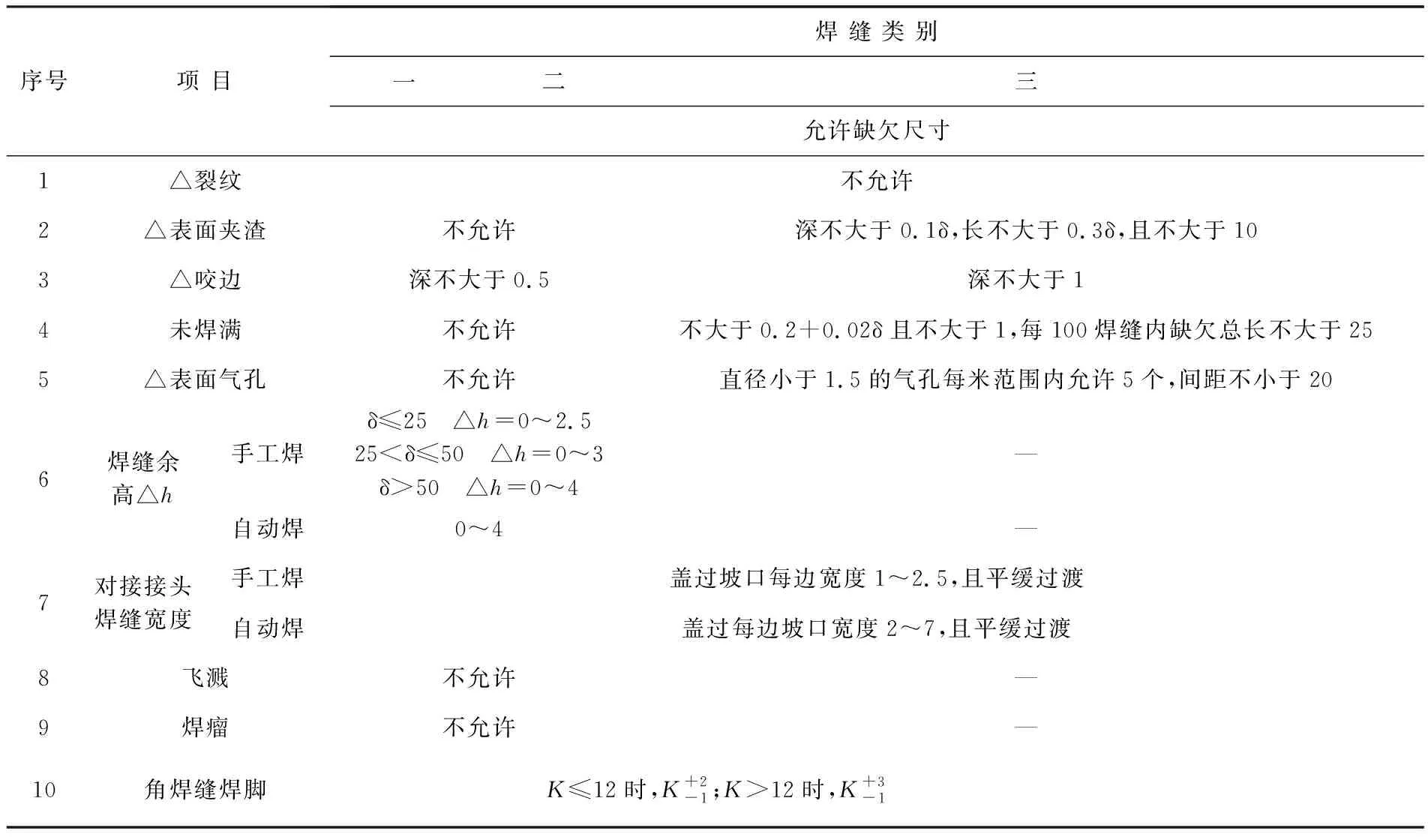

(1)焊缝外观检查。引水系统压力钢管主管焊缝外观质量不允许有裂纹,表面夹渣、电弧擦伤,一、二类焊缝咬边深≤0.5 mm,且连续长度≤100 mm,焊缝饱满度(余高)为0~2 mm,焊缝无损检测在24 h后进行。监理工程师主要通过目视和尺寸检查等检测手段对焊缝外观质量进行检查、判定,其焊缝外观质量标准应符合表4。

表4 焊缝外观质量标准表

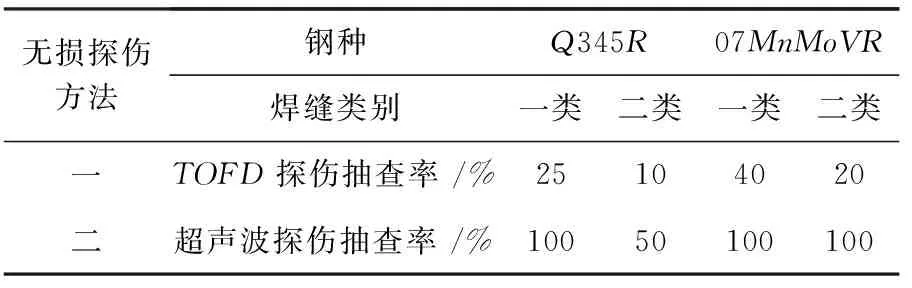

(2)焊缝内部质量检测。可选用超声波探伤或TOFD探伤方法,当其中一种探伤方法检查有疑问时,采用另一种探伤方法复查。焊缝内部无损探伤长度占焊缝全长的百分比不少于表5规定。

表5 无损探伤长度占焊缝全长百分比

监理工程师督促承包人应在焊接完成24h以后进行无损检测,无损探伤检测完毕后要求承包人48h内报送监理查验,根据查验情况,监理工程师有权要求承包人增加检验项目和探伤比例,直至确认焊缝质量合格为止。

超声波探伤的检验及评定按GB11345规定执行,检验等级为B级,一类焊缝Ⅰ级为合格,二类焊缝不低于Ⅱ级为合格;衍射时差法超声检测(TOFD) 应按现行行业标准《水电水利工程金属结构及设备焊接接头衍射时差法超声检测))DL/T330的有关规定执行,或应按现行行业标准《承压设备无损检测第10部分:衍射时差法超声检测))JB/T4730. 10 的有关规定执行,一类焊缝和二类焊缝均不低于H级为合格。

焊缝局部无损检测若发现有不允许缺陷,应在缺陷的延伸方向或在可疑部位作补充探伤检查;若经补充探伤仍发现有不允许缺陷,则应对该焊工在该条焊缝上所施焊的焊接部位或整条焊缝探伤。

3 压力钢管制造及安装质量控制

3.1 制造质量控制

3.1.1 钢管下料、坡口加工。

(1)下料按下料工艺图进行,采用手工划线,半自动切割机切割,形状不规则部件采用数控下料;(2)手工划线或数控切割完成后用钢印、油漆和样冲眼分别标示出各部件序号、坡口角度、切割线、刨边基准线、刨边检查线等符号;(3)督促承包人编制并提交进场材料材质抽检记录、钢板下料尺寸检查记录表、钢板下料坡口尺寸检查记录表。

3.1.2 瓦片卷制。

(1)检查瓦片卷制方向应与钢板压延方向是否一致;(2)要求承包人在钢板应在卷板机上压弯成形,不允许采用击打的方法弯曲成形和校正曲率,以防钢板上出现任何伤痕;高强钢调至钢卷板后,严禁用火焰校正弧度;(3)瓦片以自由状态立于平台上进行检查验收,根据相关规范用弧形样板检查瓦片弧度,样板与瓦片的间隙,瓦片扭曲,满足规范要求;(4)审核承包人编制并提交瓦片卷板检查记录表。

3.1.3 瓦片组圆

(1)钢管组圆应在平台上进行,其管口平面度应满足规范要求;(2)钢管组圆后,实测周长与设计周长差、相邻管节周长差、管口圆度,满足规范要求;(3)审核承包人编制并提交管节制造质量检查表。

3.1.4 焊前准备

(1)检查承包人是否对钢管焊缝坡口质量检测、焊条烘烤,焊接环境条件检查,申报开焊申请;(2)审查承包人编制并提交金属结构焊条烘焙领用记录表和金属结构焊接开工申请。

3.1.5 焊接及焊缝外观检测

(1)要求承包人严格按工艺进行施工,严格按有关标准进行焊缝处理;(2)现场巡视t随时监控现场焊接情况,检查承包人是否按焊接工艺施焊;(3)焊接完成后,检查验收焊缝外观及消缺处理;(4)审查承包人编制,并提交焊接工艺执行情况检查记录和焊缝外观质量检查表。

为满足施工总体进度要求,施工单位对钢管的制作焊接采用了埋弧自动焊接工艺,克服了资源投入和强湿度环境的影响,将施工一次合格率显著提高。

3.1.6 焊缝无损检测

(1)承包人按标准进行焊缝无损检测,并提交无损检测报告;(2)按标准对无损检测情况进行旁站;(3)建设单位第三方抽检;(4)督促承包人编制并提交金属结构无损检测报告。

3.1.7 内支撑、加劲环(止水环、止推环、吊耳)安装

(1)制造合格的钢管应及时安装内支撑和吊耳;(2)内支撑应能防止钢管变形,且不得直接搭焊在管壁上;(3)内支撑和吊耳应安装牢固,并检查验收;(4)加劲环、止水环与管壁的垂直度、与管轴线的垂直度、相邻两环的间距都要满足规范要求。

主要工程内容:更换工频电机为变频电机、增加控制变频器、同时增加备用工频旁路柜、增加变频现场控制柜。采用高性能的施耐德6kVATV1200变频器。

3.1.8 焊缝返修处理

(1)要求承包人对检测不合格的部位申请返修处理,并对返修部位做无损检测;(2)审核承包人提出的焊缝返修申请;(3)现场巡视焊缝返修严格按相关规范规定执行;(4)审查承包人编制并提交金属结构焊缝返修记录表。

3.1.9 管节预组装

(1)钢管摞节组装时应注意管节的方位(上、下、左、右中心线及水流方向);(2)环缝间隙、错边量、相邻管节纵缝间距满足相关规范要求;(3)审核承包人编制并提交管节预组装检查表。

3.1.10 管节表面预处理、防腐

(1)督促承包人按合同文件、设计标准进行表面预处理和防腐,并做好相关检测记录;(2)督促承包人编制并提交金属结构表面预处理质量检查表和防腐质量检查表。

3.1.11 消缺处理、管节编号

3.1.12 管节最终验收

(1)按规程规范要求检查管节制造质量和制造质量验收资料;(2)承包人自检合格和相关资料整理完成,填写单元工程质量评定表及安装质量检查表向监理人申报复核,上报监理工程师进行检查验收合格后签发合格证;(3)审查承包人编制并提交单元工程质量评定表和管节制造验收表。

3.2 安装质量控制

3.2.1 测量放样

(1)要求安装单位测量放出安装控制点,并报测量监理工程师进行复核;(2)测量监理工程师审查承包人提供测样放样检测成果表是否满足设计要求。

3.2.2 定位节转运和吊装

(1)与承包人共同排查从厂房至4号支洞的钢管运输道路是否满足钢管管节运输要求,是否满足安全运输及安装顺利就位的条件;(2)审查承包人对钢管大件运输安全专项措施的实施情况。

3.2.3 定位节调整和加固

(1)承包人完成了中平段上弯管定位节的调整和加固并自检合格后,监理工程师进行验收复核;(2)审查承包人上报的定位节安装过程质量检查验收资料及测量成果和检查成果资料。

3.2.4 非定位节运输和吊装

在承包人进行钢管大管节运输到现场吊装就位的过程中,监理工程师检查现场施工安全,防止在现场施工时发生起重伤害、施工用电和高空坠落等安全事故。

3.2.5 非定位节调整、加固和验收

(1)承包人进行定位节调整、加固并自检合格,报监理工程师进行验收;(2)监理工程师验收主要控制管节(管口中心、圆度)几何尺寸,管节(环缝错牙、间隙)是否满足规范要求。

3.2.6 焊前准备

检查承包人对焊缝坡口质量检测、焊前预热、焊条烘烤、焊接环境条件的准备情况,若具备现场焊接条件,监理工程师同意进行焊接施工。

3.2.7 焊接作业

(1)检查承包人在钢管焊接过程中是否严格按照焊接工艺施焊;(2)监理工程师对焊接现场加强巡视,监督检查承包人是否按照焊接工艺评定的要求进行施工。

3.2.8 焊缝外观检测

(1)督促承包人在钢管焊接完成后,对焊缝外观检查及消缺处理;(2)监理工程师对现场焊接焊缝进行外观检查验收,验收合格后转下一工序。

3.2.9 焊缝无损检测

(1)监理工程师现场见证承包人对已焊接完成的各管节环缝进行UT、TOFD无损检测,工艺是否满足规范;(2)现场见证第三方检测单位对安装单位检测合格的焊缝进行抽检,是否达到规定要求;(3)审核承包人出具的压力钢管焊缝无损检测报告是否真实有效。

3.2.10 焊缝返修处理

督促承包人对无损检测有缺陷部位按标准进行焊缝返修,并对承包人焊缝返修工艺情况进行检查并审签。

3.2.11 节间防腐

(1)督促承包人按标准进行表面预处理和节间防腐,并做好相关检测记录;(2)监理工程师现场对钢管表面预处理和防腐质量进行复核验收,并审核承包人上报的钢管防腐涂装质量验收资料。

3.2.12 单元工程质量评定

审查承包人上报的压力钢管安装单元工程评定资料是否真实齐全,并签署验收意见。

4 引水系统压力钢管制造安装与质量分析与评价

压力钢管制造安装的程序正确、施工设备合适、方法适当、过程质量控制及时,检测仪器经过了检定,检测方法正确。

制造外形质量经验收合格,一、二类焊缝经TOFD检测,一次合格率95%,经超声波探伤,一次合格率97%,均满足规范要求;压力钢管安装完成后,进行了超声波无损探伤、TOFD探伤及表面探伤,一次合格率达到95%,所有缺陷经一次返修后复检合格,结果完全满足规范要求。

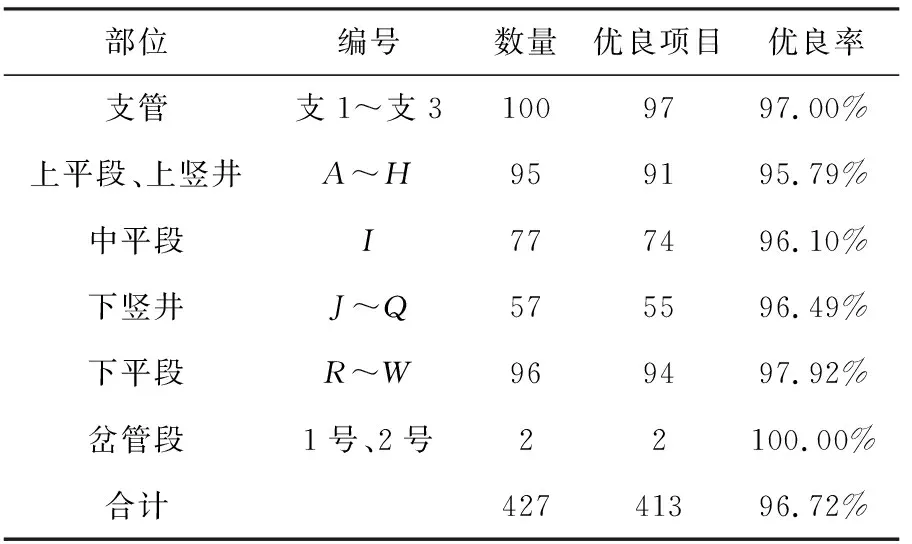

为保证压力钢管制造安装焊缝质量,业主专门委托第三方进行焊缝抽查工作,第三方共检测338条焊缝;其中压力钢管制造纵缝65条,现场压力钢管安装环缝190条,岔管制造纵缝53条,现场岔管安装环缝26条、现场岔管月牙肋焊缝4条。经超声波、TOFD和磁粉检测,发现47处缺欠,其中19处为未超标缺欠,28处为超标缺欠。超标缺欠中14处为点状超标, 超标缺欠中14处为条状超标。所有超标缺欠经返修后一次复检合格。压力钢管制造质量统计见表6。

表6 压力钢管制造质量统计表

5 压力钢管试验

按照设计图纸及设计通知要求,岔管在制造安装完成后应进行水压试验,但考虑到现场安装条件及施工难度,业主组织知名专家召开了岔管水压试验的专家论证会,经与会专家论证后明确建议取消钢岔管水压试验。会后,业主组织参建各方召开了专家论证意见落实会,会议明确同意专家组的咨询意见,即锅浪跷水电站主厂房钢岔管(1号、2号)取消水压试验。但考虑到1号钢岔管为主岔,壁厚达62mm,重量约139t,其组装焊接残余应力较大,会议经讨论后决定1号钢岔管在安装焊接完成后,采取振动时效消应措施,降低其残余应力,以改善焊缝的应力状态。

1号岔管安装焊接完成后,进行了应力检测和振动消应,振动消应完成后再次对岔管焊缝进行了超声波无损探伤、TOFD探伤以及表面探伤。从振动时效检测单位提供的1号岔管振前振后曲线及数据分析来看,有4个测区的残余应力消除率大于30%或均化率大于20%,从第三方提供的1号岔管振动前后的焊缝无损检测看,未出现焊缝质量缺陷。

2号岔管安装焊接完成后,进行了应力检测,从应力检测单位提供的2号岔管残余应力测试数据来看,残余应力最大值为375MPa,最小值为47MPa。

针对1号岔管振动消应和2号岔管应力检测的结果,业主再次组织有关专家针对岔管安装质量进行了鉴定,专家组鉴定意见为:“钢岔管质量符合相关标准要求,振动消应后钢岔管应力集中情况得到有效缓解”。

锅浪跷岔管采用了振动时效技术对1号岔管进行振动消应,从工期、质量等方面均获益良多。工期方面,岔管振动时效消应,历时20d,比水压试验大大节约施工工期,保障了电站顺利蓄水验收节点的实现;质量方面,振动时效由水利部水工金属结构质量检验测试中心技术人员现场负责实施,并最终形成相关试验检测报告,客观数据进行对比说明,对岔管形态应力变化情况进行分析总结。

6 结 语

压力钢管制造安装质量重点是形位尺寸控制和焊接质量控制,监理工程师采取旁站监督与巡视检查相结合的工作方式,制造过程采取了埋弧焊接,对焊缝探伤方式进行了优化,岔管水压试验调整振动消应,确保了施工进度及质量。目前,电站已顺利运行半年多,运行情况正常良好,说明压力钢管制造安装质量整体可控,满足了设计要求。锅浪跷水电站引水系统压力钢管制造安装质量控制的成果可供同行借鉴参考。