强磁防蜡节能器技术探索与应用

于济源 公杰 (大庆油田有限责任公司第六采油厂)

1 目前现状

清蜡是保证机采井正常生产的主要措施,按照清蜡方式不同,分为三类:一是热清蜡,利用热传导,达到融蜡的目的;二是物理清蜡,即机械清蜡[1-3],是指专门的工具刮除油管壁和抽油杆上的蜡,并靠液流将蜡带至地面的清蜡方法;三是辅助清蜡,以物理或化学性质的工具、药剂等,阻止蜡的形成与结晶[4],从而达到防蜡的目的。

通过调查,因热洗能力不足、热洗管线距离过长、热洗管线频繁穿孔问题,造成某厂1 324 口井热洗效果不佳、热洗无法按计划周期执行[5]。所以常规热洗不能满足清蜡需要,也没有辅助防蜡措施,严重影响了油井的正常运行,造成载荷升高、产液下降、能耗升高等问题,并降低了油井运行周期[6]。为不影响油井正常生产,在地面设备无更新计划的情况下,亟需一种辅助清防蜡措施,降低油井结蜡的影响,确保油井正常运行。

优选目前技术相对成熟的几类辅助防蜡工具,并在油田内进行了应用,其中,强磁防蜡器在油田内应用数量较多,具有较理想的应用效果,能够达到延长热洗周期、辅助防蜡的目的。

2 技术原理

强磁防蜡节能器装置直接产生一个变化的强磁场,借助油管、光杆以及管内介质的导磁性质,沿油管方向,在油管内部形成一个可以覆盖任何流体成分的磁场。杆管以及管内介质成为该装置工作的一部分,控制磁场强度按某一规律进行周期性变化,变化的频率可以覆盖所有的蜡质、垢质的自然频率,从而达到降黏、防蜡、防垢的效果。

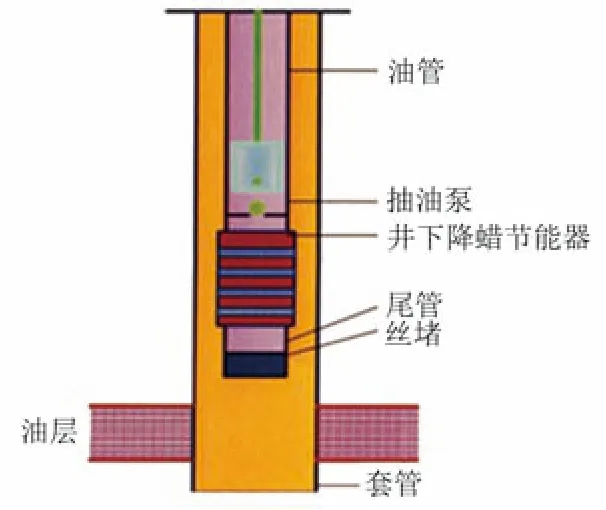

强磁防蜡器安装见图1,采用Co88 非放射性材料制成,使用新永磁材料制造,磁感梯度大、场强高,最高达5 000 GS,对合金微晶进行特殊排列后形成高能量磁场[7]。当原油通过达到足够大磁场强度及场梯度的磁场时,由于洛仑磁力的作用,使得在结晶温度附近处于无序热运动中的蜡分子获得能量,调整分子的磁撞方位,提供普遍的结晶生核条件,从而形成大量直径很小且呈球状的微晶(为常见蜡晶直径的1/10 000),悬浮在原油中,减少了形成片状硬蜡及片状石蜡的网状络合物的可能性。由于抽油杆、管均为导磁材料制成,可在油井管柱适当位置,平均布置管式或杆式强磁防蜡器,保证全井井筒内具有相当的磁通量,达到缩小蜡晶直径、降低原油黏度的作用。设定合适的磁场强度和变频的频率范围,尤其是对于结腊的同时伴有结垢现象的采油区块。鉴于井柱的直径要求,原油的磁效应是通过距离产生,每节工具是一个作用磁场,原油通过磁场时间和磁化效应决定传输距离,场强磁通越高,介质的磁化物理效应[8-10]越持久,传输距离越远越不容易结蜡,这是产生正比关系的数据理念,所以强度越高效果越好,大约每500 GS 能高出1.5 倍效果左右。

图1 强磁防蜡器安装示意图Fig.1 Installation diagram of strong magnetic wax preventer

该工具具有如下技术优势:一是节约能源,可节约伴热或加热所需要的大量电能和天然气;二是延长热洗周期,增加采油有效时率,减少热洗影响的产量,间接提高产能;三是通过降黏作用可减少抽油机耗电和抽油机油管、抽油杆的机械磨损;四是安装简便,不需要人工值守,减少加药热洗的管理难度、减少热洗加药的成本和运行投入,杜绝对人体的化学污染;五是不使用化学清蜡剂,防止对人员、环境和水资源的污染[11-12]。

3 现场试验及效益评价

3.1 现场试验

为提高强磁防蜡器防蜡效果,优化杆式强磁防蜡器单井应用数量,开展强磁防蜡器现场试验应用,通过参数分析、检验化验,应用数量计算及效果对比分析,确保工具的经济性与有效性。

由该工具技术原理可知,原油在井筒内受到磁场的强度、磁场影响的时间,均会影响防蜡降黏的效果。其中,磁场强度取决于固定井深内安装强磁防蜡器的数量,磁场影响时间取决于油井产量高低。综合以上两方面影响,2021 年12 月选取水驱、聚驱2 种驱替方式,每种驱替方式选取产液分别为20 t/d、40 t/d、60 t/d 和含水率分别为93%、95%、97%的组合9 类井。同时每类井选取3 口,以3 种方式布置强磁防蜡器:1 根管式强磁防蜡器布置在泵下,泵上每100 m、200 m、300 m 布置1 根杆式防蜡器。共计选取54 口井进行对比分析。

一是在同类井上,评价不同强磁防蜡器布置方式的防蜡效果。

二是在同产量不同含水率井上,评价含水率高低对防蜡效果的影响。

三是在同含水率不同产量井上,评价产量高低对防蜡效果的影响。

四是在不同驱替方式油井,评价不同布置方式的防蜡效果。

因此根据强磁防蜡器的组合安装方式,计划1 324 口井分不同杆径及单井进行安装。

选出2021 年12 月该厂内安装强磁防蜡器的5口井的热洗周期改善情况进行分析。安装强磁防蜡器前后测试结构对比见表1。

1) 悬点载荷和峰值电流下降。以2#井为例,正常生产时悬点最大载荷28.9 kN,最小载荷14.1 kN,安装防蜡器后悬点载荷平稳略降,悬点最大载荷下降3.3 kN,最小载荷下降2.0 kN;常态生产时,上冲程最大电流23 A,下冲程最大电流22 A,安装防蜡器后峰值电流平稳略降,上冲程最大电流下降2 A,下冲程最大电流下降2A 。数据表明井下结蜡逐渐减少,油井的结蜡得到了有效控制。

2) 热洗周期明显延长。5 口试验井常态生产时,洗井周期平均为25 d,强磁防蜡后洗井周期达到93.2 d,是原周期的3.7 倍。1#井原洗井周期为20 d,使用电磁防蜡器后至今120 d 未进行洗井,免洗周期是原来的6 倍,4#井免洗周期是原周期4倍,并且继续有效。

3) 从现场作业情况看具有良好的防蜡效果。措施前后起出杆管,强磁防蜡器能够有效降低蜡质的形成及附着[13-14]。强磁防蜡器安装前后油管情况见图2。

图2 强磁防蜡器安装前后油管情况Fig.2 Oil pipe situation before and after the installation of strong magnetic wax preventer

3.2 效益评价

通过现场试验,节能清蜡效果显著,基本达到预期效果,按照10 型抽油机测算,单井下入3~4 套强磁防蜡器预计年可节省用电1 000 kWh,降低结蜡率30%。全年下入500 井次,预计全年可节电50×104kWh,节省用电成本40 万元。

投入:每套价格0.25 万元,单井一次投资1 万元~2 万元左右(根据井深和产液量及油质分析而设计)。创效:单井延长热洗周期平均约400 d 左右,单井年减少洗井约12 次左右,年减少热洗费用8.1 万元;年减少因洗井影响油85 t 左右,则减少影响油成本60 余万元;最少减少作业8 井次,节约作业费用35 余万元,节约作业洗井处理和作业材料费用40 余万元,综合投入产出比为1∶8.68,每年创效185 万元。

4 结论

1)强磁防蜡技术可延长油井的清蜡周期,平均延长幅度可达到80 d。含蜡量较低井的延长清蜡周期效果要好于含蜡量较高的井。

2)强磁防蜡器对油层无污染,无伤害,不破坏地层,改善流动性能,最高可降低原油黏度40%左右。

3)应用强磁防蜡技术会对蜡晶的形成产生抑制作用,但不能彻底杜绝蜡晶形成,只能减缓结蜡速率,最高可降低结蜡率30%。

4)应用强磁防蜡器后,可以减少抽油机、杆管机械磨损;降低电动机载荷,因热洗井产生的人力、物力、费用会大大减少,进一步提升管理效益。