一种适用于AG V搬运车传动轴加工的端面驱动夹具的设计与应用

文/宋强 田耕 张光灿(安徽星瑞齿轮传动有限公司)

自动导引搬运车(automated guided vehicle,AGV)是智能搬运车,灵活多变效率高,集成化高,多台AGV 搬运车可以相互配合完成不同的工作,是现代化生产的必备装置,是现代高速物流的主要装备。从国内市场来看,电子、汽车、家电等自动化行业在未来一段时间内仍将是AGV的主要应用市场,而众多新行业对AGV 的需求量也在不断上升。

一、AGV 搬运车的传动轴的加工现状

驱动总成作为AGV 搬运车的关键传动机构,其稳定性、可靠性和安全性备受关注。传动轴作为AGV 搬运车驱动总成的重要零件,其加工工艺质量直接影响着动力传输效率和安全,是保障驱动总成稳定性、可靠性和安全性的关键因素。当前,虽然传动轴加工工艺已日渐成熟,但因其结构较为紧凑、尺寸较为短小、加工时受限较多,仍然难以避免地出现各类问题或缺陷。因此,为契合智能搬运车驱动总成的快速发展,在关键零件的加工工艺方面应保持创新,充分了解加工领域存在的缺陷,依托技术改进实现加工工艺优化,确保各个加工制造环节更加完善,从根本上提升加工质量。

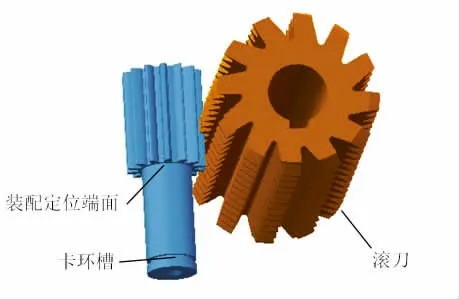

具体到传动轴加工方面,仍或多或少地存在着缺陷性问题。传动轴常规装夹制齿示意图如图1 所示。因装配需要,要求传动轴装配定位端面与卡环槽端面之间的轴向尺寸为30 mm±0.03 mm。常规夹具采用两端中心孔定心、弹性夹套夹紧光轴进行制齿加工,制齿后会有翻边翻到装配定位端面处,导致端面不平,影响最终装配。为了控制轴向尺寸、消除制齿翻边对轴向尺寸的影响,热处理后在磨削光轴外圆时需要对装配定位端面进行同步磨削。磨削时需要使用轴向量仪检测卡环槽端面位置,进而判定装配定位端面的磨削深度。但因卡环槽有效深度仅有0.3 mm,利用轴向量仪检测卡环槽端面位置难度大,不仅检测效率低,而且容易出现测量不准,造成磨削工序加工效率低、轴向尺寸不稳定等质量问题。因此,亟待通过技术优化如加工夹具设计优化,对加工过程中存在的缺陷性问题加以解决,以确保传动轴在尺寸、形状、位置等方面更加精密。

图1 传动轴常规装夹制齿示意图

二、夹具结构设计

为稳定产品质量、提高生产效率、降低加工成本,运用中心孔定心性好的特性,采用压缩弹簧推动浮动顶尖、与设备顶尖配合使用的方法,研究设计了一种端面驱动夹具结构。该夹具改变了传动轴的制齿方向和翻边位置,解决了批量生产前常规装夹方式造成的装配定位端面翻边而引起的热处理后磨削工序质量不稳定、加工效率低等问题。

该端面驱动夹具主要由浮动顶尖、夹具体、压缩弹簧、堵盖和连接螺栓等部分组成,如图2 所示。浮动顶尖位于夹具体内孔处,受夹具体限制浮动顶尖只有上下移动和转动的自由度;浮动顶尖与夹具体之间采用小间隙高精度配合,使得浮动顶尖上下移动时能够始终保持中心线不偏移。压缩弹簧位于夹具体空腔内、浮动顶尖与堵盖之间,为浮动顶尖提供推力,装上堵盖后压缩弹簧处于轻压缩状态,浮动顶尖受压缩弹簧推力和夹具体内孔台阶限制处于静止状态。堵盖与夹具体之间采用大间隙配合,二者通过螺钉连接为一个整体。夹具组装完毕后通过连接螺栓与设备工作台相连,夹具校正完成后,浮动顶尖回转中心、设备顶尖回转中心和工作台回转中心三者重合。

图2 端面驱动夹具装夹示意图

三、夹具的应用

1.夹具的校正

夹具总成在线下组装完成后,放置在设备工装台中央位置,夹具与设备工作台通过连接螺栓连接。校正时,首先对各连接螺栓进行预拧紧,千分表测头与浮动顶尖60°锥面接触,然后在转动工作台的同时通过敲击夹具体不断减小千分表波动值至0.005 mm 以下;之后将各连接螺栓完全拧紧,使夹具得到有效固定;最后再次转动工作台,复测浮动顶尖60°锥面的径向跳动仍处于0.005 mm 以下即可。

2.设备顶尖工作位置调整

想要夹具正常工作,设备顶尖升起后的停止点位置至关重要,顶尖到达上停止点时既要保证工件与上下顶尖接触,又要保证工件能够顺利装上和取下。上停止点位置调整时首先升起设备顶尖,使设备顶尖与浮动顶尖之间的距离大于工件长度;取工件放到浮动顶尖上,工件下中心孔与浮动顶尖接触,工件方向如图2 中所示,此时通过工件施加在浮动顶尖上的力仅为工件重量;然后设备顶尖下降至与工件上中心孔接触,完成工件定心,此时设备顶尖位置为上停止点位置;最后调整设备顶尖限位开关或输入顶尖上行停止点坐标,即可完成设备顶尖上停止点位置的调整。

3.夹具的使用操作

装工件步骤:拿起工件,略微倾斜,使其下中心孔与浮动顶尖接触,之后施加向下的力让浮动顶尖下移进入夹具体中,然后扶正工件并取消下压工件的力,浮动顶尖在弹簧弹力下上移,直至工件上中心孔与设备顶尖接触,松开工件,完成工件定心,此时工件仅有旋转自由度。

取工件步骤:给工件施加向下的力,使浮动顶尖下移进入夹具体中,之后倾斜工件即可取下。

4.驱动原理

夹具体顶端设计有凸棱,如图3 所示。当设备顶尖下行时,带动工件和浮动顶尖下移,工件端面与夹具体接触后受凸棱挤压发生塑性变形,凸棱尖端部分嵌入工件,工件被完全固定、夹紧,此时工件与夹具体可视为一个整体,工作台带动夹具和工件旋转,为其提供驱动力。工件制齿完成后设备顶尖上行,浮动顶尖和工件在弹簧的弹力下随设备顶尖上移,直至设备顶尖到达上停止点位置时停止。

图3 夹具体顶端凸棱示意图

5.推广应用

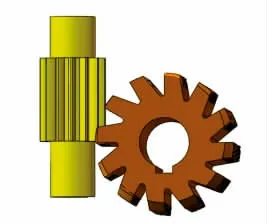

该端面驱动夹具不仅适用于上述传动轴的制齿,也同样适用于泵齿轮轴的制齿。如图4 所示为安徽星瑞齿轮传动有限公司开发的一款油泵齿轮轴,该产品齿轮两端的光轴部分轴向长度均较短,当使用常规的鸡心夹头类夹具或弹性夹套类夹具夹持光轴外圆进行制齿时,不可避免地出现滚刀与夹具干涉情况,此时使用端面驱动夹具即可顺利解决滚刀与夹具干涉问题。

图4 泵齿轮轴制齿示意图

三、关键技术参数

(1)浮动顶尖和夹具体之间为间隙配合,间隙越小浮动顶尖的定心性能越好,推荐采取间隙在0.003~0.006 mm 的小间隙配合。

(2)夹具体顶端凸棱为工件旋转提供驱动力,凸棱两侧面角度越小、顶端平台宽度越小提供的驱动力越大,但角度和宽度过小时尖端易出现损伤,推荐两侧面角度60°、顶端平台宽度0.5 mm。

(3)压缩弹簧选用符合《普通圆柱螺旋压缩弹簧尺寸及参数(两端圈并紧磨平或制扁)》(GB/T 2089—2009)要求的圆柱螺旋压缩弹簧,其工作状态弹力应为工件和浮动顶尖重量之和的2~4 倍,弹力过大会增加员工装夹工件的劳动强度,降低工作效率。

四、改进效果分析

改进后,工件按图2 中所示方向装夹制齿,翻边会翻到轴头端面处,装配定位端面处不再有翻边,热处理后的磨削工序只需磨削光轴外圆,取消了磨削端面的工步,避免了轴向量仪测量不准造成的轴向尺寸不稳定的质量问题;同时取消了轴向量仪检测卡环槽端面位置的工步,提高了加工效率。质量稳定性转为毛坯精车工序控制,数控车床精车时一次装夹完成30轴向尺寸处的车削,同时压缩公差至±0.02 mm,即可稳定控制成品的轴向尺寸在30 mm±0.03 mm。

五、结语

本文介绍的端面驱动夹具可以依靠工件两端中心孔和任意一侧轴头端面实现定心和夹紧,而不再夹紧工件外圆,解除了工件装夹的方向限制,为设计人员提供了一种新的设计思路。