矿用敞开式 TBM 施工仰拱块运输车研制及应用

杨 明,张鲁鲁,张家乐,王金祥,王念涛,杨谢生,阮 杰,黎明镜,邓 鑫

1中煤第三建设 (集团) 有限责任公司市政工程分公司 安徽合肥 230031

2秦皇岛天业通联重工科技有限公司 河北秦皇岛 066000

3安徽理工大学土木建筑学院 安徽淮南 232001

4中国矿业大学 (北京) 力学与建筑工程学院 北京 100083

随着浅部煤炭资源的日趋枯竭及开采强度的加大,我国煤矿开采深度正以每年 8~25 m 的速度向深部延伸,特别是我国西部地区,多数大型、特大型煤矿已相继进入深部开采阶段[1]。井筒提升能力是实现特大型矿井高产高效的关键。与立井相比,斜井提升运营成本低,运量大且可实现连续运输,已成为大型、特大型深部矿井的主要开拓方式[2]。煤矿斜井以往多采用钻爆法、冻结法及综掘法等[3-4]传统工法施工,存在施工速度慢,安全管理难度大和人员作业环境差等缺点,严重制约矿井建设的速度。与上述方法相反,采用 TBM 或盾构法施工具有掘进速度快,施工安全性高,人工劳动强度低和作业环境好等优势[5-7],特别是对长距离斜井施工优势极为显著,已成为煤矿长距离斜井施工的一个重要发展方向。

TBM 施工井筒多为圆形断面,底板需要进行仰拱衬砌作业。根据衬砌作业面与井筒 (隧道) 断面关系,同步仰拱衬砌施工主要分为现场浇筑和预制铺装 2 种情况[8]。现场浇筑需要设置仰拱模板台车,占用井筒断面,若掘进断面较小无疑会影响前方运输,同时,现场浇筑混凝土无法保证施工质量,且混凝土浇筑完成后达到设计强度需要一定时间。此外,由于模板数量限制,现场浇筑只能分段施工,无法做到紧跟迎头施工,且施工速度慢,还会影响前方支护材料运输[8-10]。而预制仰拱块 (衬砌) 采用厂内制作,可以保证制作质量,同时,仰拱块的铺装可紧跟迎头施工,为 TBM 后配套行走和前方支护材料运输提供基础。此外,仰拱块铺装可连续作业,大大加快了施工速度[11-13]。特别是对于上部采用锚网索喷,底部采用仰拱块联合支护的形式,仰拱块是整体道床的基础,作为联合支护的重要组成部分,它又与上部支护结构一起,共同维护井筒 (隧道) 结构的稳定[14]。因此,随着我国西部大长斜井立项建设,在斜井施工中,采用敞开式 TBM 掘进与上部锚网索喷支护及底部仰拱块铺设同步施工技术已成为斜井施工的发展趋势。

笔者依托陕西榆林可可盖煤矿主斜井项目,该斜井全长 5 335.50 m,坡度为 6°,最大埋深为 517.67 m。井筒 TBM 掘进长度约为 5 054.90 m,采用圆形断面设计,φ7.13 m 敞开式 TBM 掘进,锚网索喷 (上部)+仰拱块 (底部) 联合支护。仰拱块采用 C40 钢筋混凝土预制,底部为半径 3 565 mm 的弧形,其中,弦长、高度及纵向长度分别为 4 003、950 和 1 500 mm,每块重约 10.71 t。仰拱块在地面预制,由专用运输车运至井下 TBM 设备桥下部起吊位置。仰拱块为 TBM 后配套台车和辅运车辆提供行走基础,须紧跟掘进铺设,因此仰拱块能否及时供给将是制约 TBM 掘进速度和发挥 TBM 快速掘进优势的关键。本工程中使用敞开式 TBM,目前尚无配套的仰拱块运输车。传统的仰拱块运输车主要针对隧道 TBM 施工设计,不具备防爆功能,且传统的运输车较宽,仅能单向行驶,不能满足现场施工要求,同时也不满足井筒角度、载重和掘进速度的要求。文献[15-18]分别对矿用梭车、掘进机、采煤机及定向钻机等矿用设备进行研制,查阅相关资料,目前尚无对矿用敞开式 TBM 施工用仰拱块运输车的研制。因此,研制矿用敞开式 TBM 施工仰拱块运输车,是煤矿 TBM 推广应用迫切需要解决的技术问题,具有良好的社会、经济效益和广阔的应用前景。

1 总体方案设计及主要技术参数

1.1 总体方案设计

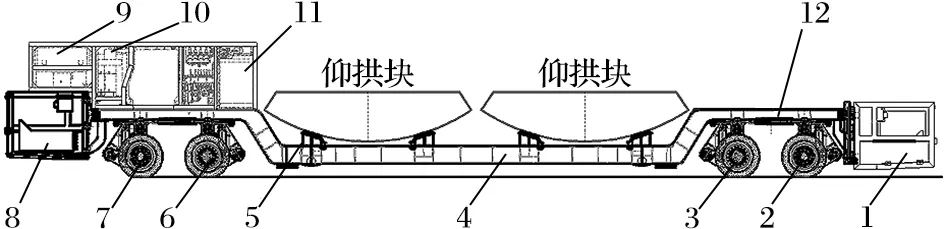

本仰拱块运输车总体上采用矿用防爆型无轨胶轮车设计方案,主要用于煤矿井巷工程 TBM 施工仰拱块的下坡运输。仰拱块运输车总体设计如图1 所示。由图1 可知,该运输车由动力系统、行驶系统、液压系统、电气系统、转向机构、车架等组成。车辆设置双驾驶室,方便双向行驶;动力系统设置在后驾驶室一侧,车身中部下凹,保证前方有足够空间起吊仰拱块;车辆共 4 轴线,2 轴线为从动/制动轴线,2 轴线为驱动/制动轴线。

图1 仰拱块运输车总体设计示意Fig.1 Overall design diagram of inverted arch block transport vehicle

1.2 主要技术参数

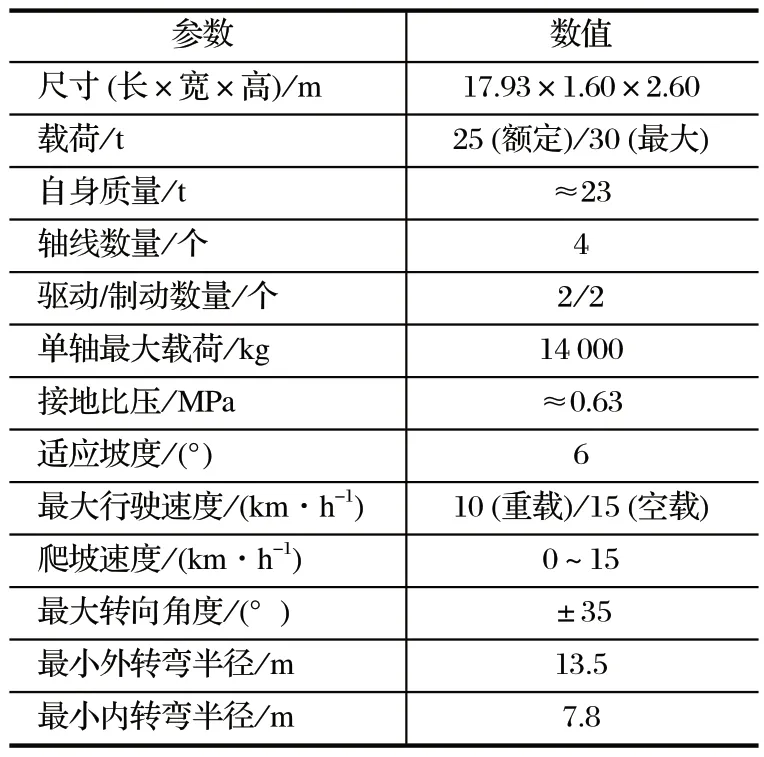

仰拱块运输车主要技术参数如表1 所列。

表1 仰拱块运输车主要技术参数Tab.1 Main technical parameters of inverted arch block transport vehicle

2 结构组成

2.1 车架结构

车架结构如图2 所示。该结构采用三段式设计,整体形状为两端高中间低呈凹形,其中车架两端与中段通过拼接结构连接。车架为整体承载式,由纵梁、横梁等组成整体框架结构,所有主梁均采用 Q355C 低合金结构钢焊接而成,故整体刚性高、抗弯扭能力强。

图2 仰拱块运输车车机架结构示意Fig.2 Diagram of frame structure of inverted arch block transport vehicle

2.2 发动机动力系统

发动机选用具有 MA 认证的防爆柴油发动机,功率为 250 kW,尾气排放达到国三标准。在全载荷工况下,最大燃油消耗约为 76 L/h。同时发动机设有自我保护装置,即驾驶室发动机综合仪表对其参数进行显示监测,当温度过高、机油压力过低时,发动机能自动熄火,并显示故障原因。

2.3 行驶驱动系统

行驶驱动采用静液压闭式驱动系统,能保证运输车平稳加速和行驶,解决了各种工况下所需功率与发动机输出功率的匹配问题,能自动防止发动机和驱动部件的过载,避免发动机熄火。

该运输车行驶驱动系统由分动箱、闭式泵、驱动控制冲洗阀、驱动控制阀、液压马达及减速机组成。首先,分动箱通过弹性联轴器连接在发动机曲轴输出端,通过发动机旋转驱动闭式泵为整车提供动力;其次,通过电气系统控制驱动控制阀组的驱动先导压力,驱动先导压力作用于闭式泵的变量机构,从而实现车辆前进或后退;最后,通过电气系统控制驱动控制阀组的驱动先导压力、马达变流量和压力,可控制车辆的行驶速度。

2.4 制动系统

本仰拱块运输车配备 3 套制动系统。一套为静液压制动系统,由液压油的不可压缩性在液压油路流量减小时产生的液压阻尼使车速缓慢降低,此系统为静液压驱动系统的逆向工况;另 2 套分别为湿盘式制动桥组成的行车/驻车制动系统,以及由轮边驱动减速机内的盘式制动器组成的驻车制动系统;3 套制动系统实现了整车全轮制动。所有制动系统在设计选型时均预留足够的冗余量,以保证车辆在 6°的坡道上安全制动。

同时,为了实现装卸货时车辆坡道制动的安全可靠,又配备了紧急制动系统。当仰拱块运输车失去动力时,行车制动桥仍能继续工作。该行车制动桥随桥配套液压蓄能器,在车辆失去动力的情况下,蓄能器仍可提供制动桥 5 次左右的制动操作动力,同时驱动轮组驻车制动器在车辆失去动力后开始工作,即车辆在发动机完全失效的情况下,行车、驻车制动可同时工作,确保车辆在井筒内可及时停车,防止车辆因失去动力导致失速。

除常规制动系统外,该运输车的悬挂系统还额外配套一组应急下降装置。应急下降系统由悬挂液压缸、悬挂阀组及球阀组成,采用人工控制悬挂应急下降,通过车架底部橡胶摩擦块与井筒底板摩擦实现车辆减速。应急下降时车辆状态如图3 所示。

图3 应急下降时车辆状态示意Fig.3 Diagram of vehicle state during emergency descent

2.5 转向系统

该仰拱块运输车采用液压缸连杆转向结构,转向液压缸推拉悬挂架转动,再经连杆传递给相邻悬挂架完成转向操作。运输车有直行、斜行及八字转向 3 种转向模式,最大可实现±35°的转向角度。转向液压系统由分动箱、开式泵、过滤器、多路阀、液压缸及回油过滤器组成。转向系统是负载敏感系统,采用 2 组并联的多路阀控制转向液压缸动作,该多路阀组具有压力补充功能,可实现多个液压缸同步动作。转向时,控制系统向多路阀发出转向信号,多路阀将控制信号转换成液压信号,再通过梭阀传递给开式泵,开式泵向液压缸输出压力和流量使液压缸动作,达到转向角度后控制系统发出停止转向信号,液压缸停止动作。

2.6 液压悬挂系统

液压悬挂系统由悬挂架、悬挂液压缸、平衡臂和车轮组成。悬挂架、悬挂液压缸和平衡臂组成连杆机构,悬挂架上部连接车架,平衡臂前端连接车轮,通过悬挂液压缸伸缩可实现车架相对车轮升降。整车配有 8 个液压悬挂,具有±200 mm 的升降行程,能确保设备在最大载荷时的运行安全和平稳;同时用以调整平台高低,使系统实现全车“平升平降”,也可单独调整一组悬挂。液压悬挂系统在运输时为四点支承模式。运输车行驶时,8 个悬挂液压缸分成 4 组,每组的 2 个液压缸的液压油连通,使同一分组的悬挂承受载荷均等。在路面有小的起伏时,同一分组的 2 个悬挂会对路面不平进行补偿,使车辆行驶平稳。

2.7 仰拱块支撑机构

在仰拱块运输车上配备了可隐藏式的支墩 (见图1),单车可运输 2 块仰拱块。支墩可以快速上翻或隐藏,做到一车多用,进而提高施工效率。同时运输车的凹板纵梁侧面设置若干缆绳环,以便现场拉索的固定。

2.8 行驶防撞保护系统

运输车具备自动驾驶功能,井筒内利用激光测距辅助驾驶。在车辆前左、前右、后左、后右 4 个角分别安装 4 个激光测距传感器,用于检测车体与井筒围岩间的距离。根据激光测距传感器反馈回来的车体在井筒中的位置,辅助驾驶员调整轮组转向,以安全地在井筒内行驶。

2.9 电气系统

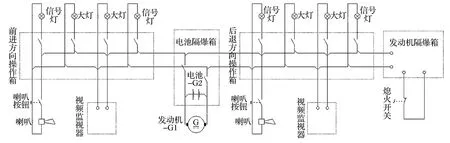

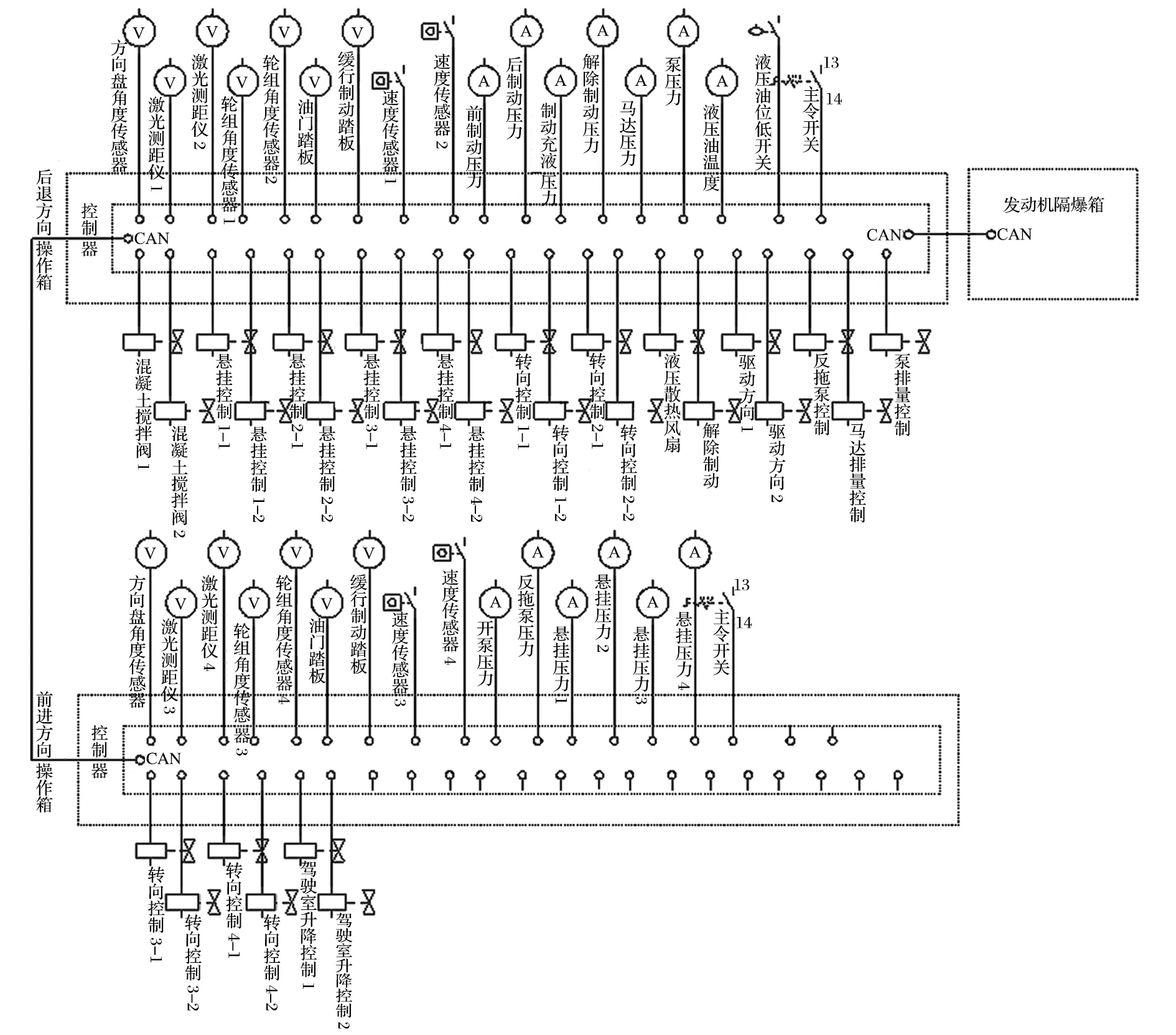

电气系统主要由车电系统和微电系统两部分组成。车电系统主要由供电系统及车电控制系统组成,其原理如图4 所示。车电供电系统由发动机、蓄电池组成;车控系统由电控系统、电照明灯和喇叭等组成。微电系统由发动机控制系统及液压控制系统等组成,其原理如图5 所示。微电系统采用基于 CAN 总线的分布式控制,选用工程车辆专用控制器,具有 CAN 总线接口,降低了电控部分的复杂性,控制器防护等级达到 IP67,可用在振动、潮湿等工作环境,可靠性极高。

图4 车电系统原理Fig.4 Principle of vehicle electrical system

图5 微电系统原理Fig.5 Principle of micro-electric system

控制系统不但对全车动作发布操作指令,而且对操作过程实时监控。在发生误操作时,显示屏会给出警示。驾驶室内显示屏采用 CAN 总线液晶显示器,能够显示操作状态、行驶状态、发动机油压、水温及转速状态等。为达到整车防爆目的,所有外部电气元件,如车灯、急停开关、转向电位计、转速传感器、视频系统、分线盒等,均采用符合煤安认证并取得煤安证的优质产品。驾驶室内操作面板采用整体式操作箱以保证防爆等级。整机防爆箱与外部电气件连接电缆入线处均采用电缆密封套进行包裹处理。

3 车型特点及技术先进性和创新点

3.1 车型特点

(1) 车架结构采用三段式设计,整体形状为两端高中间低呈凹形,既有利于仰拱块的放置,又降低了整车重心,增加了车辆行驶的稳定性。

(2) 传统隧道仰拱块运输车宽度较大,不能适用狭窄的运输通道,而本运输车采用较小的宽度设计,可满足断面较小的井筒 (隧道) 施工运输。

(3) 因井筒 (隧道) 施工多为独头巷掘进,且横向空间有限,车辆不能掉头,只能单向行驶,所以本车采用双头设计,可实现双向行驶。

(4) 为降低车辆重载行驶时整车重心,确保行车稳定安全,仰拱块采用纵向平行放置,严禁叠放增加高度,进而导致车辆长度较长。

3.2 技术先进性和创新点

(1) 目前,国内仰拱块运输车主要针对隧道 TBM 施工设计,不满足矿井防爆要求;本仰拱块运输车选用具有 MA 认证的防爆柴油发动机和外部电气元件,整车具备防爆性能。

(2) 该运输车配置了静液压闭式驱动系统,能保证车辆在各种工况下所需功率与发动机输出功率匹配,防止发动机因过载而熄火。

(3) 因涉及下坡行驶,为确保行车安全,本车辆配备 3 套制动系统,同时满足了静液压驱动的逆向工况、行车/驻车制动工况和轮边驱动驻车制动工况,从而实现整车全轮制动。

(4) 为实现装卸货时车辆坡道制动的安全可靠,该运输车还配备了紧急制动系统,且制动系统在设计选型上预留足够的冗余量,以确保车辆在 6°坡道上安全制动。

(5) 紧急制动系统配备液压蓄能器,确保车辆在失去动力时行车制动桥仍能继续工作,防止车辆在斜井内因失去动力而发生失速事故。

(6) 除常规制动系统外,为确保斜井运输安全,车辆还专门配备了一组应急下降装置,通过车架底部橡胶摩擦块与井筒底板摩擦实现减速。

(7) 因井筒断面有限,所以运输车设计时专门配有行驶防撞保护系统,使车辆具备自动驾驶功能,通过井筒内激光测距辅助驾驶,确保井筒内行车安全。

(8) 本运输车仰拱块支撑机构采用隐藏式设计,可快速上翻或隐藏,真正做到一车多用,灵活方便,大大提高了施工效率。

4 现场应用情况

4.1 现场运输条件

可可盖煤矿主斜井掘进断面直径为 7.13 m,6°下行施工,底板采用仰拱块临时支护,后期回填混凝土。井筒断面左侧布设连续带式输送机,右侧设置排水沟,中间供运输车辆行走。TBM 施工期间,仰拱块顶部作为临时路面使用。连续带式输送机 H 型支架右腿安设在仰拱块上,左腿固定在井筒岩壁上。仰拱块顶面横向宽度为 4 003 mm,其中可供车辆行走宽度约为 3 247 mm。掘进期间,整个井筒每隔 400 m 设置一个长度为 30 m 的错车硐室,以供运输车辆交会使用。仰拱块顶面设有横纹,以增加车辆与底板的摩擦力。整个井筒未设临时停车平台,车辆在井筒内需连续下坡或上坡行驶,最大运输距离约为 5 300 m。

4.2 主要承担运输任务

本运输车主要针对可可盖煤矿主斜井 TBM 施工仰拱块运输设计,同时为达到一车多用的目的,对支撑机构采用隐藏式设计,并配有混凝土搅拌罐,进而也可向井下运送喷浆料。此外,该车设计较长,且车辆凹板纵梁侧面设置若干固定用的缆绳环,所以又能向井下运送锚索 (杆)、大小导管及钢拱架等支护材料。

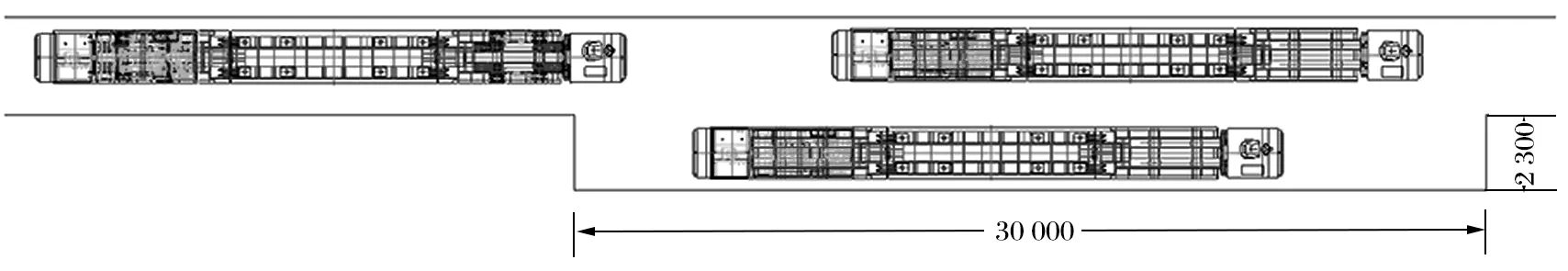

4.3 井筒内会车方案

由于井筒内行驶道路空间狭小,仰拱块运输车和其他无轨胶轮车无法并排行驶,所以运输车辆在井筒内行驶时需开挖错车硐室 (长×宽=30 000 mm× 2 300 mm) 来实现两车会车时的车辆避让。该仰拱块运输车具有斜行转向模式,在会车时可将车辆转向模式调整为斜行模式,驶入错车硐室,进行避让,如图6 所示。

图6 仰拱块运输车井筒内会车方案示意Fig.6 Diagram of meeting plan for inverted arch block transport vehicles inside shaft

4.4 应用效果

该仰拱块运输车于 2021 年 7 月至 2022 年 9 月在可可盖煤矿主斜井 TBM 施工中进行了工业性试验,共投入 2 辆运输车用于仰拱块、混凝土喷浆料等材料的运送,施工期间平均每天向井下运输 6~8 趟,共运送仰拱块约 3 370 块。运输车投入使用一年多的时间,单车累计运行总里程约为 550 km,未发生动力不足、自动熄火、制动失效、侧翻和自燃现象,整车和部件各项性能指标完全能够满足井下生产需要和设计要求。实践证明,研制的仰拱块运输车设计参数合理、运行安全、性能可靠,满足了现场运输要求。TBM 施工期间,井筒最高班进尺为 20.98 m,最高日进尺为 40.50 m,最高月进尺为 812.60 m。主斜井项目仅用 10 个月便顺利推进至设计终点,提前 3 个月完成了合同规定的任务。

5 应用前景分析

随着能源消费升级,近些年来越来越多的千万吨级以上特大型矿井在西部立项建设,长斜井具有运量大、成本低、连续性好等优点,是实现特大型矿井高产高效的必要条件。目前,传统的钻爆法难以进一步提高建井效率,降低建设与维护成本,尤其缺乏强化安全管理的高效手段。基于以上原因,敞开式 TBM 无疑是西部大长斜井施工的最佳选择,同时此类工法井筒底部采用仰拱块铺设又是支护设计标配。而仰拱块运输速度是 TBM 快速掘进的保障,是 TBM 能否发挥快速掘进优势的主要制约因素,所以本仰拱块运输车具有广阔的应用前景。

6 结论

本仰拱块运输车的成功研制,大大提高了仰拱块运输效率,有力地推动了 TBM 技术在我国煤矿中的应用。井下工业实践证明,该车布局设计合理,整体结构刚性高、抗弯扭能力强,性能参数优良,制动安全可靠,可实现双向行驶,具有一车多用和防爆性能,为矿井敞开式 TBM 技术的推广应用发挥了重要作用。