延迟焦化装置全流程硫分布预测与硫腐蚀

党建军

(中海油惠州石化有限公司,广东 惠州 516086)

延迟焦化装置硫平衡对装置生产评估及改造具有重要的意义。对装置原料和产品进行硫平衡计算,只能得到原料和产品的硫含量数据,但不能得到所有管线中物料的硫含量数据。在硫平衡的基础上,该研究通过PRO/Ⅱ软件对装置全流程硫分布进行模拟,得到装置内所有中间物料的硫含量数据,从而绘制装置内所有管线中介质的硫分布数据图。根据全流程硫分布和温度分布数据,确定装置内重点腐蚀部位,为装置的防腐蚀改造和日常监控提供理论依据。

1 装置简介

某炼油厂延迟焦化装置采用两炉四塔工艺,生焦时间为18 h,装置由焦化、吸收稳定和公用工程三部分组成。装置检修前,通过测厚发现许多管线存在腐蚀减薄现象,最大减薄率为33%,说明装置腐蚀状况较为严重。

2 装置标定数据

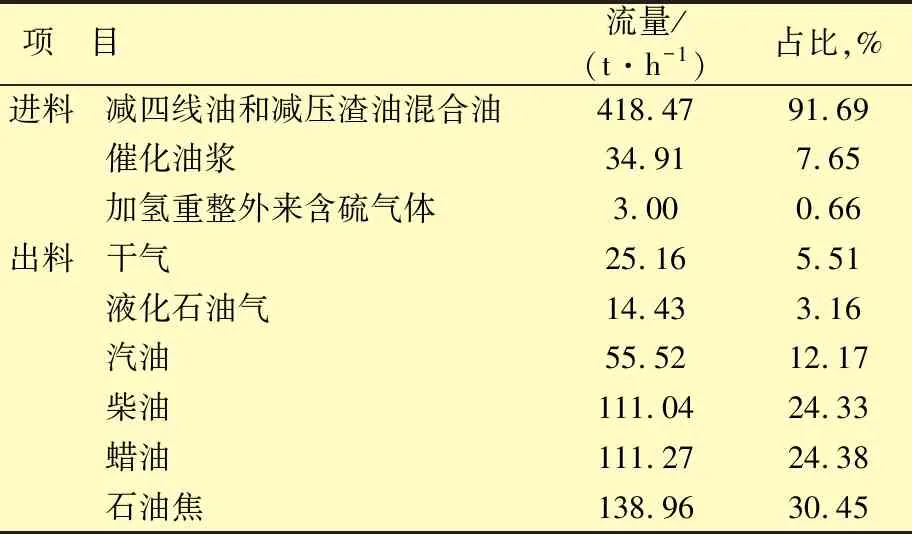

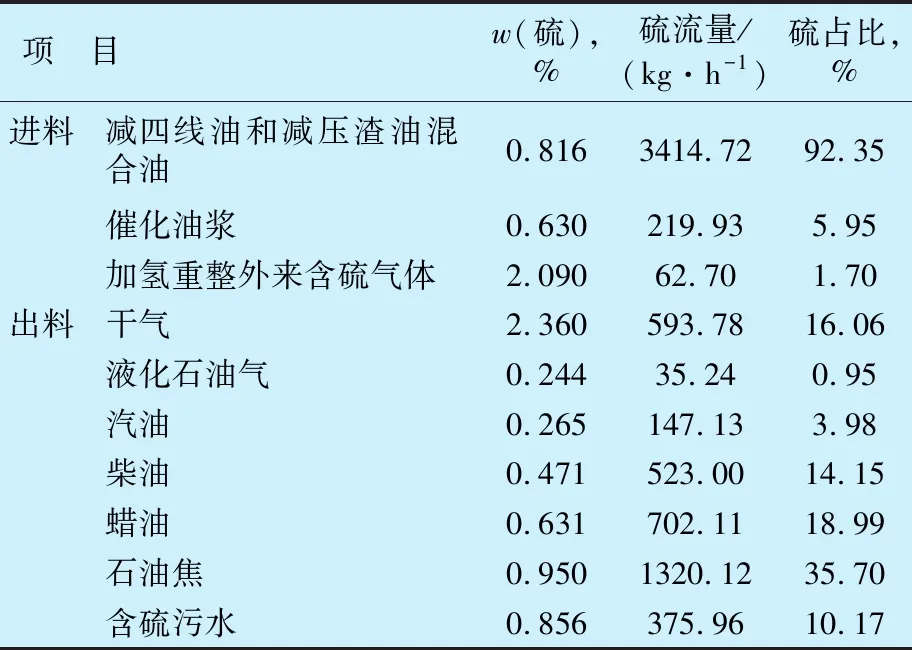

通过对装置进行标定,得到物料平衡和硫平衡数据,分别见表1和表2。

表1 延迟焦化装置物料平衡数据

表2 延迟焦化装置硫平衡数据

由表2可以看出,延迟焦化装置产品中硫主要分布在石油焦、蜡油和干气中,尤其是石油焦中硫占比高达35.70%。

3 全流程硫分布模拟

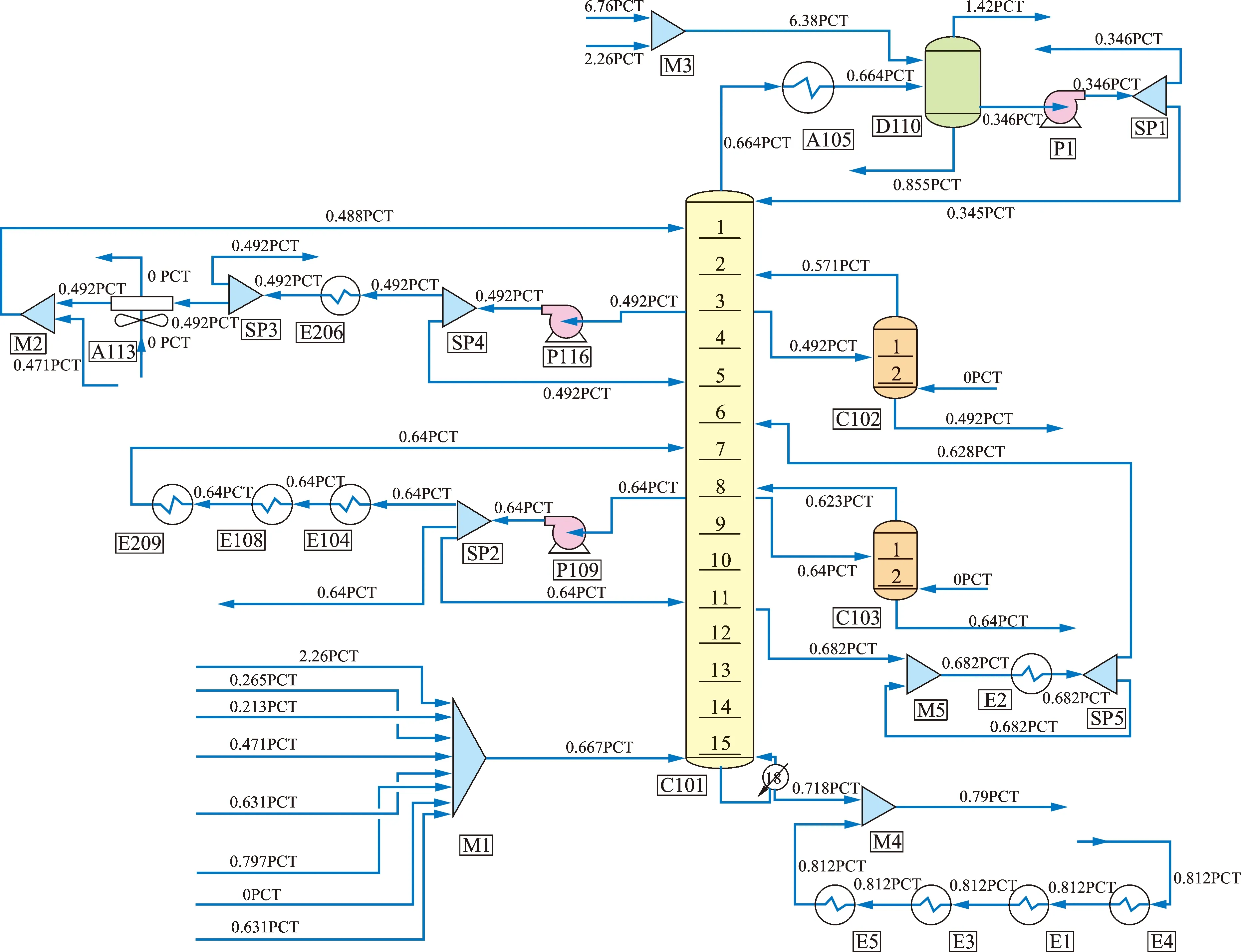

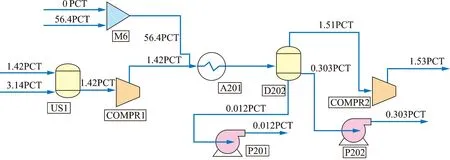

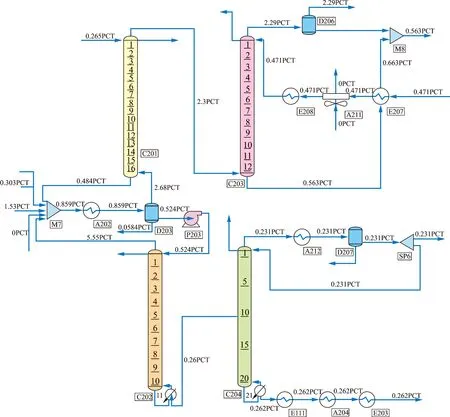

通过全流程硫分布模拟,得到整个装置全流程物料的硫分布数据图,其中焦化分馏系统、压缩机系统和吸收稳定系统硫分布数据图分别见图1、图2和图3。图中单位PCT为质量分数。

图1 焦化分馏系统硫分布数据图

图2 压缩机系统硫分布数据图

图3 吸收稳定系统硫分布数据图

4 延迟焦化装置硫腐蚀类型

延迟焦化装置内的腐蚀类型主要是低温湿硫化氢腐蚀、高温硫腐蚀和高温环烷酸腐蚀[1]。高温硫腐蚀多为均匀腐蚀,控制较为容易,而湿硫化氢环境下的腐蚀则常以材料开裂破坏的形式表现出来,控制难度较大。

5 装置低温湿硫化氢腐蚀部位

5.1 湿硫化氢腐蚀环境定义

根据SH/T 3193—2017《石油化工湿硫化氢环境设备设计导则》,设备接触的介质存在液相水,且具备下列条件之一时应称为湿硫化氢腐蚀环境:

(1)在液相水中总硫化物质量浓度大于50 mg/L;

(2)液相水中pH值小于4,且总硫化物质量浓度不小于1 mg/L;

(3) 液相水中pH值大于7.6及氢氰酸(HCN)质量浓度不小于20 mg/L,且总硫化物质量浓度不小于1 mg/L;

(4)气相中硫化氢分压(绝压)大于0.3 kPa[2]。

分馏塔顶冷凝系统、压缩机系统和吸收稳定系统含硫污水中总硫化物质量浓度均大于50 mg/L,且气相介质中硫化氢含量较高,气相平衡分压均大于0.3 kPa,因此分馏塔顶冷凝系统、压缩机系统和吸收稳定系统中均存在湿硫化氢腐蚀环境。

目前主要采取降低硫含量、注入缓蚀剂和注水等措施来控制湿硫化氢腐蚀,例如在压缩机一级与二级冷却器入口注水、注缓蚀剂,在分馏塔顶空冷器入口注水,控制含硫污水pH值小于8.5,其总铁质量浓度不大于3 mg/m3。

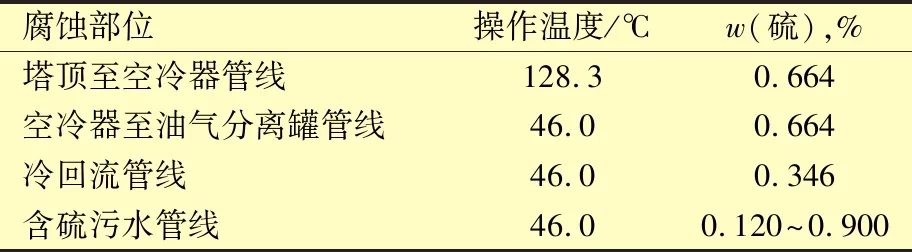

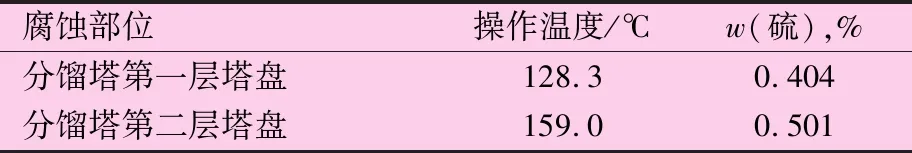

5.2 分馏塔顶冷凝系统

分馏塔顶冷凝系统的主要腐蚀类型为HCl-H2S-H2O腐蚀,主要腐蚀部位为分馏塔顶管线及顶部塔盘,具体部位见表3和表4。根据中国石化工艺防腐蚀管理规定,塔顶操作温度要高于气相中水露点温度14 ℃以上。模拟计算的水露点温度为97.8 ℃,操作温度要控制在112 ℃以上,考虑到环境温度变化,温度要再提高10 ℃,因此实际操作温度要控制在122 ℃以上,才能保证不产生液态水。在日常控制过程中,塔顶至空冷器部位无液态水,而空冷器至油气分离罐部位及冷回流管线因操作温度较低而存在液态水,且硫含量较高,极易发生低温湿硫化氢腐蚀,腐蚀程度随硫含量的增加而加重。

表3 塔顶冷凝系统腐蚀部位

表4 分馏塔顶部塔盘腐蚀部位

5.3 压缩机系统和吸收稳定系统

在延迟焦化装置中,由于高温和催化剂的作用,含氮化合物部分分解生成了易挥发的氨和氰化物[3]。氰化物存在于气相中,当压缩机系统和吸收稳定系统中有水存在时形成了HCN-H2S-H2O腐蚀环境。在CN-促进下,湿硫化氢腐蚀加剧。压缩机系统和吸收稳定系统的主要腐蚀部位分别见表5和表6。

表5 压缩机系统腐蚀部位

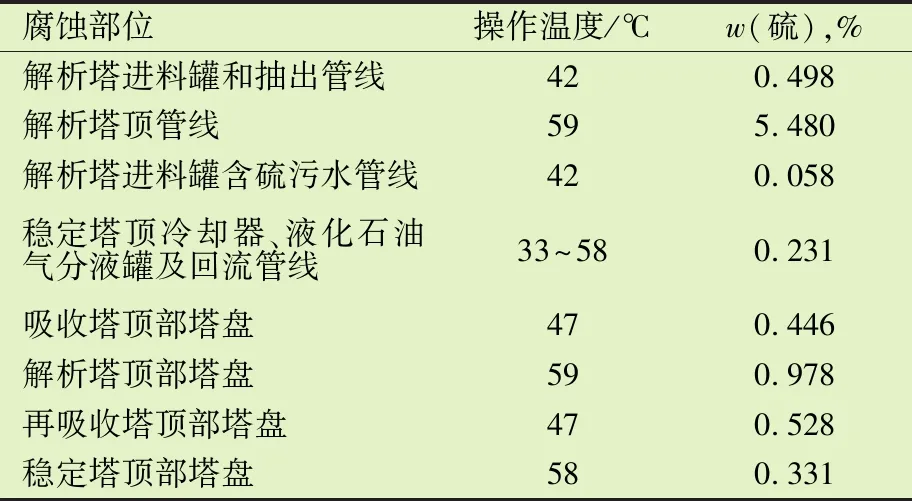

表6 吸收稳定系统腐蚀部位

6 装置高温腐蚀部位

延迟焦化装置高温腐蚀主要包括高温硫腐蚀和高温环烷酸腐蚀,腐蚀部位分布于焦炭塔、分馏塔蜡油抽出线、分馏塔底管线、加热炉和进料线等高温部位[4]。

6.1 高温硫腐蚀部位

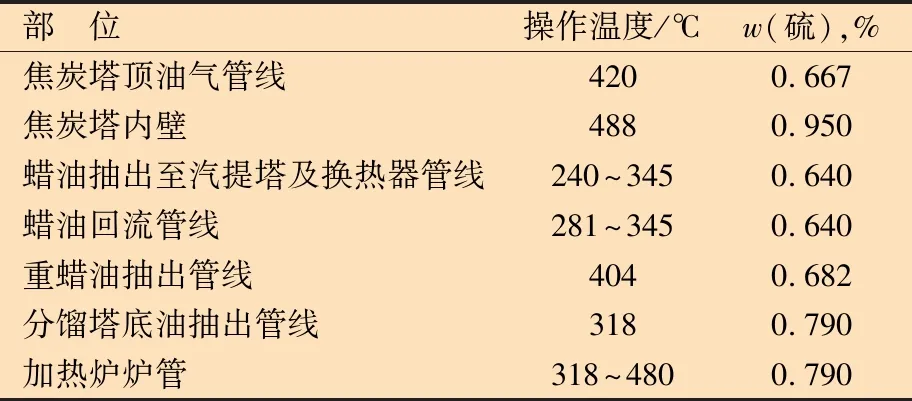

由于焦化加热炉出口温度较高,目前控制在493~507 ℃,减四线油、减压渣油和催化油浆等混合原料经过焦化反应后,大量的腐蚀性较弱的硫醚和噻吩等非活性硫转化为腐蚀性较强的硫化氢和硫醇等活性硫,使焦炭塔后工艺管线和设备的腐蚀加重,特别是分馏塔的蜡油和塔底油抽出管线腐蚀严重。高温硫腐蚀主要是硫和硫化物对金属的化学腐蚀,其主要腐蚀部位见表7。

表7 高温硫腐蚀部位

6.2 高温环烷酸腐蚀部位

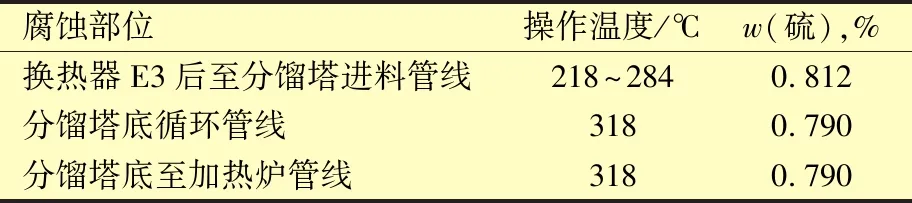

由于炼油厂原料中含有高酸原油,使炼油二次加工装置也受到重大影响。目前延迟焦化装置原料的酸值一般为1.2~1.6 mgKOH/g。环烷酸腐蚀一般发生在232~315 ℃温度范围内,相关试验报道表明,当温度在200 ℃以上时,温度每升高55 ℃,碳钢和低合金钢的腐蚀速率增加两倍[5]。当温度超过400 ℃时,金属腐蚀速率急剧降低,这是因为环烷酸发生热分解后在金属表面形成了一层保护膜,抑制了环烷酸腐蚀。焦化加热炉出口温度在500 ℃左右,炉内热裂化反应能破坏环烷酸,且炉管内壁的焦炭层具有保护作用,因此炉管很少发生环烷酸腐蚀,环烷酸腐蚀主要集中在焦化原料进料换热器至焦化加热炉入口的设备和管线等部位,具体部位见表8。

表8 高温环烷酸腐蚀部位

当焦化原料酸值超过1.5 mgKOH/g时,腐蚀速度明显加快。根据中国石化《炼油工艺防腐蚀管理规定》实施细则,若焦化原料酸值大于1.5 mgKOH/g,且进料段高温部位的温度高于240 ℃,则其选材宜考虑316不锈钢,同时加强设备和管线的定期腐蚀检测与高温部位检查。根据酸值测定结果,目前减压渣油的酸值最高值为1.59 mgKOH/g,已超过控制指标,建议将温度在240~284 ℃范围内的进料段材质由碳钢升级为316不锈钢。

7 结 论

(1)全流程硫平衡和硫分布对装置的日常监控非常重要,通过工艺模拟绘制装置全流程硫分布图,并根据日常原料情况变化,及时模拟、预测和更新硫分布图数据。

(2)根据硫分布图,重点对硫含量比较高、介质流速比较大的腐蚀部位进行日常检查、测厚和在线监测等工作,了解装置日常腐蚀状况,及时进行整改和操作优化,保证装置安全生产。