小口径塑料排水管道环切复顶置换修复工艺研究与应用

程明 张建清 丁亮清

摘要:为解决小口径塑料排水管道发生严重变形、破裂、塌陷时的修复难题,提出非开挖环切复顶置换修复技术,将原管道和坍塌部位全部旋转切割清除后带入新管,以达到等径或扩径置换修复的目的。将环切复顶置换工艺应用于武汉光谷七路污水管道修复中,结果表明:该工艺可有效修复出现二级以上变形、破裂的300~800 mm管径塑料排水管道,并解决静压裂管水平受力易卡钻头问题。

关键词:塑料排水管道; 非开挖修复; 等径替换; 扩径替换; 旋转切割

中图法分类号:TU992

文献标志码:A

DOI:10.15974/j.cnki.slsdkb.2023.07.011

文章编号:1006-0081(2023)07-0067-04

0 引 言

2004年以后,随着塑料管大量运用于排水管道,管道的预处理和修复难度加剧[1]。排水管网修复的主流工艺包括热水翻转固化、紫外光固化、热塑成型等[2-3],虽工艺繁多,但均以原位固化为主,工艺局限性大,不能适用于所有的管道结构性缺陷,如管道发生严重变形和塌陷时,预处理工作量非常大[4-6],作业危险系数高,切割变形坍塌部分的费用高,工期长,次生影响大[7]。

早期引进的碎(裂)管法[8-10]采用静压裂管或气动碎管两种工艺,通过裂管头破碎原有管道,再带入新管进行置换。这种工法对混凝土管效果较好,但应用于塑料管时,其破碎方式极易造成材料挤压收缩而导致钻头卡死、置换失败。也有将裂管头改进成滚刀式胀头的方法,使胀头在向前拉的过程中利用滚刀切破原管壁。滚刀式胀头可以提高切割效率,减少卡钻的风险,但是其力学方式没有改变,始终是纵向受力,没有从根本上解决问题。此外,碎(裂)管主机需要放置在井下作业,动力弱、体积较大,在修复之前需要将检查井破除并加固,增加了开挖风险。

从力学角度分析,纵向强拉硬挤是导致塑料管收缩卡钻的根本原因,因而改变受力角度,利用现有检查井避免开挖破坏路面,同时增大置换动力是从根本上解决塑料管置换难题的关键。基于此,本文提出了针对小口径塑料管道的环切复顶置换工艺,其将预处理和修复合二为一,且不需要扩井,可在提高工作效率的同时有效解决卡钻风险。

1 环切复顶置换工艺

1.1 方法原理

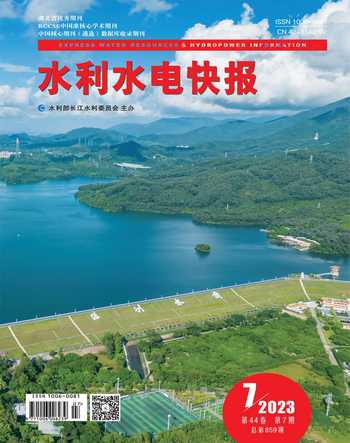

环切复顶置换工艺原理如图1所示,定向钻单边造斜到第一口检查井,进入原管道后水平顶进,钻杆利用原有管道路径从管中心穿到最末端检查井,在末端井内安装旋转切割钻头,利用定向钻给特制切割钻头提供水平拉力和旋转动力,将原管道及变形坍塌部分全部环向切割打碎并带出管道,同时利用末端井安装自密封自锁承插接口缠绕实壁短管,通过前拉后顶的方式完成同步置换。

1.2 系统组成

1.2.1 动力部分

在面临不同管材和土质结构时,管道等径或者扩径置换需要有强劲的动力单元作为保障。置换不但要切割原管材,还需要清除变形坍塌下来的土体[11-12],所以該工法选择采用定向钻作为前置动力装置。

根据管网埋设深度确定钻机摆放位置:城区市政管网埋深一般在2~5 m,钻机距第一口井8~12 m为宜。单边造斜只下钻导向,不扩孔,对路面和土体影响小。定向钻造斜、水平顶进、回拉工艺成熟,具有地质适应广、障碍处理能力强、次生灾害小、顶管标高控制准的优点,同时对空间要求小,管道密封性好、整体性强。而传统的坑道机需要放置在井底,不但需要扩井加固,而且受坑道限制,机动力有限,极易造成卡钻和拉塌井室[13-14]。

1.2.2 切割破碎部分

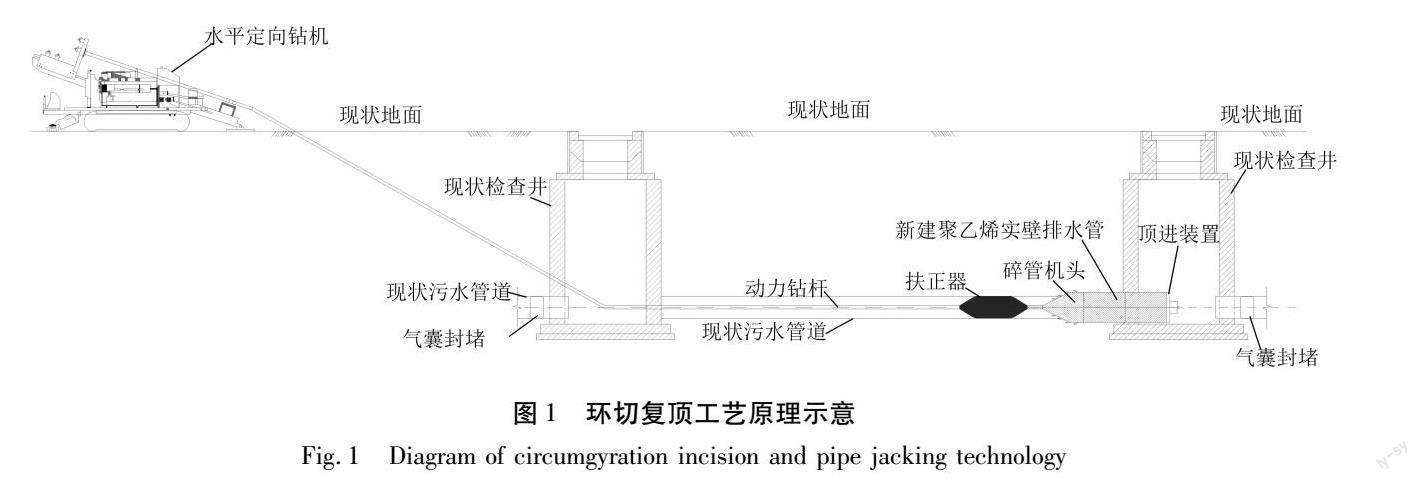

切割破碎部分通过末端检查井安装,切割破碎的同时带回置换短管,同步进行预处理和修复。采用自制环向切割钻头,如图2所示,其由两部分组成:前端为切割刀头,后端是破碎钻头。切割刀头主要用于纵向切割原管材,破坏管道的整体结构;其在使用时由传动轴控制张开切刀,刀头以180°角度切开塑料管材,再通过控制传动轴收缩切刀,后端的破碎钻头在切刀收缩后进入已经割开的管道,将原管材和坍塌部分全部粉碎,一部分碎渣随钻头带出管道,一部分被挤入土体。

裂管法通过气动或者静压方式挤压破碎原管道时,钻头只有水平作用的力,其采用强拉硬挤的方式将原管材破碎挤入土体。当待修管道为塑料管时,因塑料管是柔性材质,极易造成管道挤压收缩致使钻头卡死。相比之下,环切钻头通过定向钻提供强大扭矩进行旋转切割,将塑料管全部打碎,进而可以实现等径或者扩径置换。

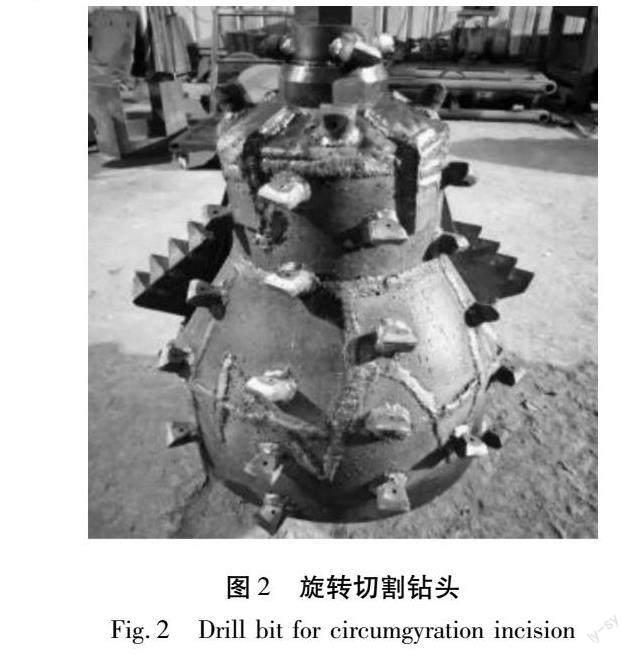

2 工艺效果对比

目前行业内顶管置换工艺如泥水平衡、螺旋顶管等在应对塑料管置换方面存在弊端[15-16],从工艺和效果上将二者与环切复顶置换工艺对比,如表1所示。经过对比,在小口径排水管道非开挖施工中,尤其是建筑物密集、横穿路口等复杂的工况下,环切复顶置换工艺是目前最优的工法。该工艺对空间要求小,复杂施工环境均能满足,同时具备顶管精度高、标高可控的优点,尤其是重力流管道对标高要求高,环切复式顶管能满足设计要求。修复后成品管道整体性强、密封性好,接口无渗漏和错位风险,柔性管还能适应地层的不均匀沉降,总体性价比高。

3 应用实例

2021年5月,武汉东湖高新光谷七路污水管道变形、破裂严重,且道路出现轻微下陷。根据管网检测与评估报告:该管道为DN400波纹管,长119 m,埋深3.5 m,管道全线出现不同程度的严重变形、破裂、坍塌,周围土体进入管道内,同时污水渗入土壤,导致上游污水从检查井外溢,管道上方路面开裂、道路轻微下陷,已严重影响排污管道的正常使用,同时有地陷风险。

因光谷七路有轨道交通运行,间隔污水管道水平距离不到5 m,为避免开挖施工对其造成影响,只能采用非开挖修复方式。管道严重变形,原施工单位选用裂管法施工,因施工难度大,将管径DN400缩径置换成DN355,在置换20 m之后,波纹管随着钻头挤压收缩,导致钻头卡死,通过开挖将钻头取出。

在分析现场工况后得出结论:① 缩径置换不能满足要求,通过水力模型计算,DN400基本符合流量要求,缩径置换只会造成排水不畅导致溢流,所以必须等径置换;② 通过CCTV检测报告,管道基本都是3级以上变形,局部塌陷,砂石进入管内,置换难度非常大。在进行充分调研和准备后,采取环切复顶置换工艺,具体施工步骤如下。

(1) 邻近管线调查及封堵导流。根据管网埋深计算水平定向钻机安放位置,造斜区域采用物探方法探明穿插的管线,以规避风险。采用高压封堵气囊对上下游进行封堵作业,为防止溢流,将上游来水导流至下游管道,并将待修复管段积水抽干。

(2) 定向钻机借道造斜顶进及标高控制。采用水平定向钻机借道造斜,使钻头进入第一口检查井后水平顶进,从原管道中心到达末端井。在顶进的过程中利用鉆头中的导向仪探棒提供位置信息(深度、角度等),控制标高与方位。

(3) 安装旋转切割钻头。利用末端检查井安装旋转切割钻头,钻头直径约450 mm,不但要切割破除原有旧管道,还需要将坍塌部分和周围土体扩径至新管外径厚度。

(4) 短管安装尺寸及工艺选择。根据检查井内径选择置换短管的长度,通常检查井直径为700~1 000 mm,一般选择置换的短管为500 mm一节,若原有井室空间足够,也可选择更长的短管。该工程根据现场工况和设计要求,采用长度为500 mm、管径为400 mm的缠绕实壁管,管材壁厚35 mm。

短管采用柔性密封自锁承插接口工艺,在末端井室内安装管节,利用钻杆穿过管道中心连接定向钻提供前拉动力,在尾端通过液压顶进设备完成短管安装,并提供辅助顶进动力。自锁承插接口在压力作用下自动锁死。

(5) 土体加固。光谷七路管道塌陷严重,长期泡水,周围土壤冲空,形成空洞。采用路面打孔注浆方式对空洞进行土体填充加固,以免造成路面塌陷。

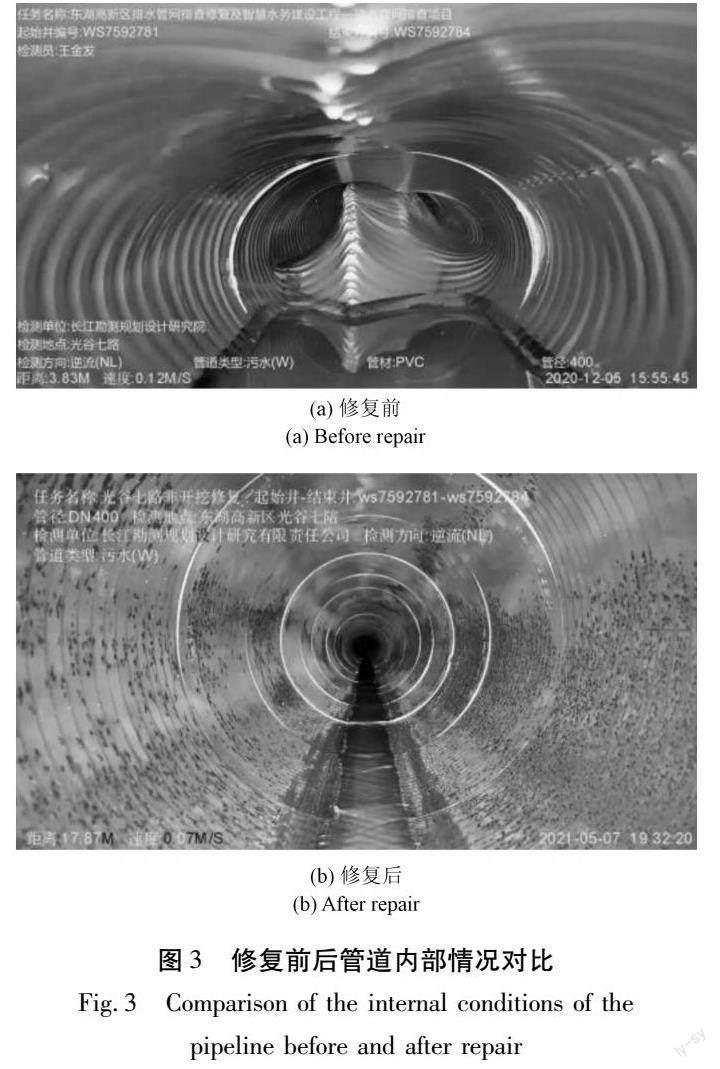

(6) 恢复路面及CCTV验收。用红砖砌好流水槽,依照原坡度,用速凝水泥抹平刷黑,并采用CCTV检测验收修复管道。修复前后的管道内部情况如图3所示。

4 结 语

环切复顶置换法非开挖修复工艺在光谷七路的成功应用,证明了其对修复存在变形塌陷缺陷的小口径塑料管道的优势。环切复顶置换法既可等径置换,也能扩径置换;既恢复了原有管道的过水能力,还攻克了静压裂管在塑料管置换时易卡钻问题,解决了行业难点;定向钻路面造斜顶拉改变了坑道机需要扩井的繁琐工艺,真正实现“非开挖修复”,可利用更大的动力设备,能适应更大管径的置换修复;缠绕实壁短管和柔性密封自锁承插接口工艺使管道结构强度得到加强。闭水试验及内衬材料力学性能检测效果均较佳。该工法工期短,对交通影响小,适应性强,效果好,可为小口径塑料排水管道置换修复提供参考。

参考文献:

[1] 吴精华,蒯一希,陈绍江,等.埋地排水用钢带增强聚乙烯(PE)螺旋波纹管产品标准(CJ/T225-2006)与生产工艺[C]∥中国工程建设标准化协会.中国工程建设标准化协会管道结构专业委员会五届一次会议暨管道工程技术标准研讨会.宁波:中国工程建设标准化协会,2008.

[2] 张洪彬,安关峰,刘添俊,等.紫外线光固化CIPP技术在排水管道修复中的应用[J].给水排水,2015,51(2):103-106.

[3] 廖宝勇.排水管道UV-CIPP非开挖修复技术研究[D].武汉:中国地质大学(武汉),2018.

[4] 侯照保,梁豪.小直径排水管道非开挖修复预处理技术应用研究[J].市政技术,2018,36(5):151-153.

[5] 周利.排水管道非开挖修复预处理技术的研究[D].广州:广东工业大学,2014.

[6] 廖宝勇,遆仲森,马保松.大口径埋地HDPE排水管道坍塌原因分析及非开挖修复措施介绍[J].给水排水,2015,51(9):75-77.

[7] 熊露.排水管道非开挖修复技术经济评价指标体系的研究[D].广州:广东工业大学,2015.

[8] 伍晓龙,董向宇,王舒婷.液压裂管技术在污水管道原位置换中的应用[J].探矿工程(岩土钻掘工程),2017,44(9):77-80.

[9] 马保松.非开挖管道修复更新技术[M].北京:人民交通出版社,2014.

[10] 陈春茂.非开挖管道修复技术[J].市政技术,2004(4):208-213.

[11] 郭坤,李齐军.重力流排水管定向钻技术改进探讨[J].给水排水,2018,54(6):102-105.

[12] 王欢,王瑞,张淑洁.非开挖管道修复技术的探讨[J].非开挖技术,2007,24(1):30-33.

[13] 成旭.城市排水管道非开挖修复技术探讨[J].建材与装饰,2017(7):12-13.

[14] 赵巨尧.广州城镇排水管道非开挖修复适用技术研究[D].邯郸:河北工程大学,2012.

[15] 付兴伟.排水管道非开挖修复技术比选方法研究[J].给水排水,2021,57(增2):422-424,428.

[16] 周律,赵巨尧,羊小玉,等.采用层次分析法对排水管道非开挖修复技术优选研究[J].给水排水,2015,51(3):94-97.

(编辑:江 焘,高小雲)