松辽盆地低渗水平井钻井提速工具研制及应用

魏向辉,王 辉,张 斌

(中国石油渤海石油装备钻井装备分公司,天津 300280)

0 引言

目前,全球油气勘探开发趋势正从常规油气藏向低渗透、非常规发展。其中,探明储量中,低渗、特低渗透油气藏达70%,由于水平井能有效扩大油气储层的裸露面积,日产量平均为直井的4 倍以上,所以水平井已经成为低渗油藏高效开采的主要方式。

在国内,随着螺杆钻具和钻头技术的发展,工具的匹配技术在水平井中的研究应用也有了较大的进步。螺杆钻具加钻头复合钻井技术在各油田水平井开发中已经开始全面推广,复合钻井的技术特点是采用滑动及旋转复合的钻井方式,进一步提高了PDC 钻头在井底的旋转速度,充分发挥PDC 钻头在井底高转速下钻速快的优势。

由于大部分钻井工具生产厂家仅单独进行一种产品研制,在针对工况变化及产品优化配置提速方面的研究不够深入。在使用的过程中,由于螺杆钻具和钻头的匹配技术研究不够深入,相关提速工具研发和配套应用技术研究进度慢,使水平井在钻井提速中遇到了一些问题。例如,使用PDC 钻头定向时工具面不稳定,螺杆钻具或钻头早期失效的情况也时有发生。

松辽盆地低渗透油藏水平井主要区块为大庆、吉林的致密油、页岩油区块,目的层为青山口和泉头组,青山口以灰黑色泥岩、泥页岩、油页岩为主,泉头组以紫红色泥岩、灰白色粉细砂岩为主,该井段泥岩多,钻头易泥包,造斜段、水平段使用需要提升钻头、螺杆钻具等提速工具产品工具面的稳定性和造斜能力。本文通过PDC 钻头、螺杆钻具、井壁修复工具等提速工具的个性化设计及一体化配套优化技术研究,整体提高水平井钻井机械钻速。

1 个性化PDC 钻头设计研究

1.1 一体式钻头结构提升定向造斜能力

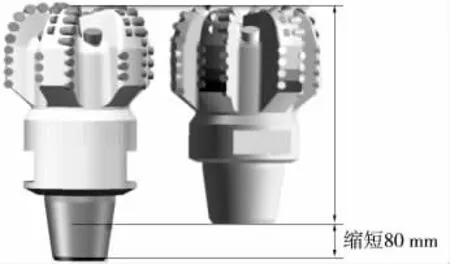

研究表明缩短钻头长度,可以有效提升钻具组合的造斜能力,通过对钻头整体结构优化设计及加工制造工艺攻关,将以往应用的钻头冠和接头分体式钻头改进成一体式结构,通过五轴数控加工的工艺改进,使″钻头整体长度缩短了80 mm以上,提升了钻头的定向造斜能力(图1)。

图1 创新型高造斜的一体式设计钻头

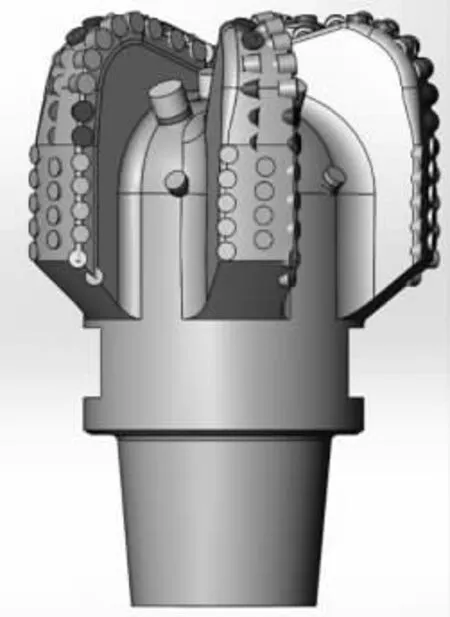

1.2 高攻击性布齿减少反扭矩

为提高机械钻速,减少钻头反扭矩,通过地层可钻性分析及机械钻速模拟分析,最终采用19°~21°小后倾角高攻击性布齿设计(图2),同时在肩部选用异型切削齿,分解地层对钻头的正面冲击力,可有效减少岩屑与复合片35%的摩擦,产生岩屑更薄、更小,有效降低钻头反扭矩,提升机械钻速和定向工具面控制能力。同时,通过异型切削的尖角设计,实现点应力破岩,提高钻头吃入地层的能力,加强钻头攻击性。

图2 异形切削齿钻头

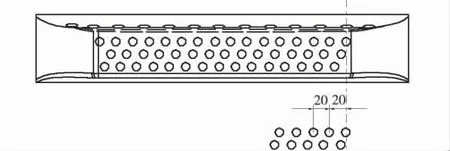

1.3 高效携岩防泥包设计

在长水平段泥岩施工中,主要通过个性化流道和水眼空间设计提高钻头的排屑能力,采用弹头形排屑槽设计(图3),提高了表面流速;在两刀翼规径之间的流道上增设一圈固定喷嘴,规径直冲喷嘴设计实现了泥浆直接冲洗排屑槽,防止水平段施工时刀翼之间的流道泥包;采用定向分流喷嘴,改变射流方向,直接冲洗复合片,定向分流喷嘴设计可有效提高切削齿冷却效率及钻头携岩能力。

图3 弹头形排屑槽

流道个性化设计建模后,通过PDC 钻头水力优化技术研究,建立PDC 钻头井底三维模型,通过进口、出口和井底平面三个面的边界条件设置,利用数值模拟功能完成了刀翼表面钻井液流动情况、距井底不同距离平面泥浆的速度云图模拟计算,提高钻头表面流速,优化水眼喷射方向,消除了钻头中心部分低速区,解决了水平段钻遇泥岩时排屑困难导致的钻头泥包问题。

2 短弯点高造斜螺杆设计

针对水平井快速调整井眼轨迹使用需求,研制新型结构传动轴、改进扶正器结构、采用高性能串轴承、水帽一体式接头、将弯点下移至传动轴壳体上等新型结构设计,使弯点距钻头端面的距离缩短了30.6%,造斜率提升22%。

3 水平井井壁修复工具设计技术

井壁修复器和通井工具的切削齿是用于辅助修复井壁的作用,不同于PDC 钻头复合片的直接切削地层。井壁修复器切削齿是安装在同圆心的扶正筋上,与井壁的切削作用是旋转刮擦,给予切削齿25°~30°后倾倒角,以提高切削齿抗冲击及抗研磨性能。

从井壁修复器常规切削齿、低摩阻切削齿工作模拟中可以看出(图4),其工作特点为低摩阻切削齿与井壁的接触面积较大,提高了切削齿的抗冲击和抗研磨性能,同时降低了切削齿与井壁的摩擦阻力,具有低扭矩特征,适合作为井壁修复器切削元件用于PDC 保径部位。

而切削齿与硬质合金混合布齿设计(图5),则是根据井壁修复器扶正筋宽度来计算硬质合金的布齿间距及位置,以达到360°范围内扶正筋全覆盖,从而全方位保护扶正筋本体不受磨损。

图5 井壁修复器扶正筋硬质合金布齿

4 一体化配套优化技术

针对长水平段水平井施工中的提速难点,在钻井提速工具产品个性化设计的基础上,研究形成了“一体式穿山甲异型齿PDC 钻头+大排量、高造斜螺杆”优化配置提速方案,全面提升低渗透油藏水平井钻井工具一体化提速技术能力。在提高造斜能力方面,一体式异型齿PDC 钻头与短弯点高造斜螺杆实现强强结合,全面提升了钻具组合在造斜段和水平段应用的造斜能力,提高长水平段井施工中井眼轨迹的调整能力,同时可以有效降低滑动钻进占比,提高钻进机械钻速。

在优化水力结构方面,钻头的高效携岩水力结构配合螺杆钻具大排量马达线型结构,在满足现场大排量使用工况需求的同时,可以有效防止钻头泥包,充分发挥激进钻井的技术优势,整体提升了水平井钻井机械钻速。

5 现场应用成果

钻井提速工具在大庆松辽盆地乾安某页岩油井水平段使用两趟钻,使整井钻进周期缩短到35.56 d,较之前超2000 m 水平段水平井的最快完钻记录提前了11.36 d,水平段平均机械钻速达到7.17 m/h,创该区块指标;水平段最高日进尺达到228 m,创该区块最长日进尺指标;水平段单趟钻进尺达到1016 m,创该区块水平段单趟钻进尺指标(图6)。

图6 试验钻头出井状态

6 结束语

针对松辽盆地低渗透致密油钻井难点进行了水平井钻井提速工具研制及应用攻关,特别是针对性地开展了PDC 钻头个性化设计、短弯点高造斜大排量螺杆设计、井壁修复工具等提速工具的个性化设计及一体化配套优化技术。经过钻井现场试验,取得了极佳的钻井提速效果,整体钻井成本明显下降,为实现本区致密油藏的效益化开发提供了强大的技术支撑。