起重设施安全现状与分析

板 俊,张之新

(中国石油兰州石化公司,甘肃兰州 730060)

0 引言

国家在2016 年重新对特种设备名录进行完善和修改,3 t以下电动葫芦起重设备不再归入特种设备管理,执行一般设备管理相关要求。但在安全监督检查中发现,不属于特种设备管理范畴的电动葫芦,在设备设施、安全防护、日常维护、应急管理等方面暴露出许多问题,这些隐患极易导致安全事故发生,应引起高度重视。

1 起重设备安全专项监督

在监督中以安全检查表法作为基本依据,发现潜在危险,督促各项安全法规、制度、标准实施。将监督内容分成小单元,把检查内容组成顺序的表格,使检查逐项开展。在现场对起重设备安全专项监督中,发现在设备设施完好性、安全设施完好性、基础资料、润滑管理、应急管理等方面存在缺陷较多。

2 设备设施完好性方面存在的问题

依据现行的《起重机械安全规程》《起重机械设计规范》《钢丝绳电动葫芦》等国家级行业标准规范和《企业管理制度》进行对照检查,在设备设施完好性方面主要存在以下4 个问题。

(1)操作手柄缺陷较多。电动起重设备多采用有线控制器,在长期的操作过程中,由于操作不当和维护不到位,造成操作手柄缺少按钮,控制线老化开裂,操作按钮失灵,操作盒破损和不密封,操作盒卫生差,电气元件老化,控制器随意放置等情况。

(2)卷筒、导绳器及钢丝绳维护保养不到位。现场存在电动葫芦卷筒钢丝绳乱卷的现象,钢丝绳导绳器损坏,导绳器下侧脱开,导绳器压杆缺失,无法将钢丝绳有序排列。卷筒锈蚀严重,钢丝绳多处出现毛刺和断股等现象。

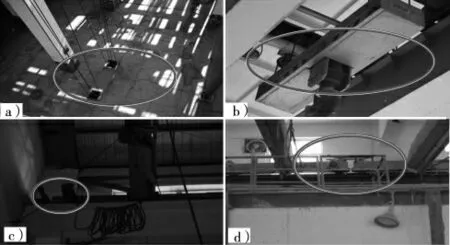

(3)吊具设施存在缺陷。由于在操作吊钩过程中不注意吊具防护,碰撞吊具导致外壳变形,吊钩外壳缺少螺栓,吊钩钢丝绳缠绕,滑轮与保护外壳接触摩擦,吊钩轴承压盖脱落、滚珠外露,轴承缺少润滑脂等问题(图1)。

图1 吊具设施缺陷

(4)电气设施维护不到位。在检查电器动力设施时,发现动力电缆无防拉断钢丝,电源滑触线无指示,滑线脱钩卡涩,滑线在运行过程中打电火花,电机电缆线老化龟裂,电机风扇防护罩缺失等问题。

3 安全设施完好性方面存在的问题

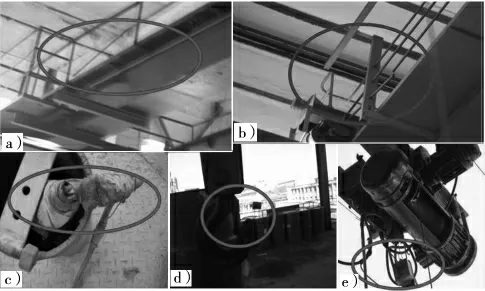

(1)限位设置不合理。对设备进行了现场调试和运行工况测试,存在大车无限位、同轨行车防撞限位互锁失效、起重设备设置上下限位、行车轨道缺少防撞块、防撞限位器失灵或调整不当等问题(图2)。

图2 限位设置不合理

(2)未安装限重器和保养不完善。现场起重设备限重器主要采用外置型和内置型,由于使用年限较长设备老旧,部分设备限重器存在指示灯不亮、未设置限重器或内置型限重器失灵等现象,日常维护过程中对限重器维护不规范,无法避免设备超负荷运行。

(3)载荷标识模糊不清。现场大部分起重设备吊钩的载荷标识模糊不清,未能明确吊钩载荷,基础管理不扎实,执行法规意识不强。

(4)防护栏杆缺陷。现场部分设备的吊装区域防护栏杆断裂破损(图3),多作业区域未能有效保护,个别货运电梯存在轿厢门开关不畅、防夹设施不完好的情况,给乘坐人员带来操作风险。

图3 防护栏杆缺陷

4 基础资料管理方面存在的问题

在检查过程中发现部分起重设备未建立设备技术档案,部分设备技术档案与设备铭牌参数不一致,设备检修与维护档案未记录,未建立设备润滑“五定”(定点、定质、定时、定量、定人)台账等问题。《中华人民共和国特种设备安全法》要求使用单位应逐台建立货运电梯、起重设备档案。起重设备基础资料的完善与否直接影响着起重设备日常维护与检修的质量,因此建立健全起重设备基础资料是安全管理必不可少的环节。

5 设备润滑管理方面存在的问题

个别起重设存在钢丝绳及滑轮缺少润滑,减速机未按使用说明书规定用油维护,润滑管理记录不健全,没有按照相应的规定进行维护,设备润滑“五定”管理没有得到良好执行。

6 应急管理方面存在的问题

对起重设备操作未建立应急救援体系,应急预案、应急操作卡、应急演练基本空白,起重设备操作规程中没有将应急管理纳入基本的操作程序。

7 问题分析

(1)设施完好性问题反映出使用单位未按照规范要求对电动起重设备日常必检项目进行认真检查,对维保过程和质量疏于管理。设备管理人员应注重日常检查,加强维保质量管控,将起重设备的维护保养工作切实落到实处。

(2)安全设施完好性方面的问题直接反映出设备管理人员对电动起重设备安全保护装置重要性认识不够,使用单位应按照相关规程要求认真检查、及时消除设备故障,确保安全设施完好。例如,吊钩载荷标识在《起重设备安全操作规程》中明确要求,“主要零部件检验合格的吊钩,应在低应力区作出不易磨灭的标记,并签发合格证。标记内容至少应包括:①额定起重量;②厂标或生产厂名;③检验标志;④生产编号”等,要求体现在实际现场中。

(3)基础资料方面的问题反映出一个企业基础管理现状,体现基层管理重视程度。电动起重设备安全技术档案是设备安全状况的原始记录,是设备故障分析、设备安全状态、安排检修计划的第一手资料,因此,建档是起重机械设备的一项重要基础工作,是对起重机械设备进行监控的一种有效手段。在日常管理中应将每台设备逐一立卷归档。例如:设备出厂的技术文件;安装地点;起用时间记录;日常使用、保养、变更、检查和实验记录等;设备、人身事故记录;设备存在的问题及评价等。使用单位还应收集设备电器原理图、设备结构图、设备易损件图等,使档案资料完整、准确。

(4)润滑管理不到位,反映出对电动起重设备的日常检查和定期维保流于形式,未能按照检查的内容逐项进行确认。起重设备润滑管理更是决定设备长周期运行的关键,钢丝绳的润滑及减速机的润滑都能有效降低故设备运行障率,钢丝绳良好润滑可以有效减少钢丝绳股与股之间的摩擦力,延长钢丝绳使用寿命;减速机的良好润滑可有效减少设备故障,提高设备运行效率。因此,管理人员应加强起重设备维护保养检查,切实将起重设备维护保养工作落到实处。

(5)《中华人民共和国特种设备安全法》第三十四条明确要求,特种设备使用单位应当建立岗位责任、隐患治理、应急救援等安全管理制度,制定操作规程,保证特种设备安全运行。建立健全操作规程,做好培训工作,是避免起重事故的可靠手段。同时抓好应急救援预案编写、强化演练,是减少事故伤害的有效手段。应急管理方面的问题反映出国家的法律法规未能在本单位有效执行,应急预案管理处于较低水平,不能在发生事故后指导操作员进行有效的应急响应,同时反映出设备管理人员对国家法律法规、标准制度学习差距较大,在应急管理方面的漏洞较多。

8 建议

(1)提高管理人员和操作人员的素质。设备管理人员应深入学习《中华人民共和国特种设备安全法》《起重机械安全规程》等相关标准,严格按照法律的要求规范管理行为。操作人员是设备的直接驾驭者,应认真做好每天的运行记录、交接记录,做好平时的设备维护保养工作,保证设备健康正常运行。

(2)提高设备设施维护和保养质量。注重收集起重设备资料和归档,完善起重设备完全设施,加强设备润滑管理,对存在风险的部位应悬挂安全警示牌,加强起重设备的维修保养,力保资金到位,高度重视设备的维修保养,把资金投入和设备维护工作紧密联系在一起。

(3)提高定期检查和安全检查。由于起重机械设备的特殊性,应进行定期检验,更好地掌握起重机械设备的实际安全状况,提高使用单位对设备管理、使用的重视程度。

(4)提高设备隐患治理力度。应对电动起重设备进行月度检查,做好问题记录,及时反馈给维保单位,并督促整改,消除设备隐患,确保起重设备安全受控。

(5)提高企业管理者对辅助设施的关注度。起重设备在化工生产中只是起到辅助设备的作用,不直接参与生产,因而在日常管理中很容易被忽视、使用率也较低。在管理中不被重视,但是起重设备隐患非常容易导致事故的发生,因此加强起重设备的管理是安全管理工作的重中之重。