黑龙煤矿淋水软岩巷道底鼓控制技术研究

王少伟

(潞安化工蒲县黑龙煤业有限公司,山西 临汾 041200)

1 工程概况

1.1 工作面概况

黑龙煤矿2202 运输顺槽所掘9+10+11 号煤,赋存于石炭系太原组地层下段上部,在本工作面范围内,煤层厚度稳定,9 号煤与10+11 号煤之间有一层夹矸较厚为1.6~1.8 m,平均1.7 m。根据钻孔ZK605 分析,该工作面夹矸厚度2.5 m,局部区域10 号与11 号煤之间有一层0.3 m 的夹矸。9 号煤平均厚度0.7 m,10+11 号煤平均厚度4.9 m。根据钻孔ZK605 和相邻已掘巷道分析该工作面煤层厚度约5.4 m。煤层顶底板岩性情况见表1。

表1 煤层顶底板结构

2202 运输顺槽作为2202 采面的运输系统,正巷道方位角34°,巷道坡度沿11#煤层底板掘进。北边为矿界,南边为已掘+1023 m 水平轨道大巷、+1023 m 水平运输大巷,西面为实体煤,东边为设计的2202 回风顺槽。2202 运输顺槽设计长度647 m,设计断面为矩形,宽5 m,高3 m。

1.2 水文地质条件

2202 运输顺槽巷道在掘进过程中,9+10+11 号煤层上部为太原组K2、K3、K4 灰岩含水层,富水性属弱~中等富水性含水层,遇地质构造影响,可能存在裂隙导水;巷道上方存在2 号煤层采空区,根据相邻巷道涌水量变化分析涌水量约3~10 m3/h,最大涌水量30 m3/h。巷道通过富水异常区时顶板易淋水,导致软岩底板发生较严重的变形破坏。

1.3 地质构造情况

根据地面三维地震和勘探资料及相邻+1023 m水平轨道大巷、运输大巷、2201 工作面掘进揭露煤岩层情况解释,2202 运输顺槽掘进方向附近存在DF5 断层,对围岩稳定性有一定影响。

2 巷道底鼓机理分析

2.1 数值模型建立

基于2202 运输顺槽的实际地质条件,采用UDEC 数值模拟软件建立模型,模型高50 m,宽70 m。在模型顶部施加一定的均布载荷模拟上覆岩层重力,模型两侧及底部约束位移,巷道开挖断面为宽×高=5.0 m×3.0 m。模拟中各岩层的物理力学参数按表2 赋予。

表2 煤岩体物理力学参数

2.2 模拟结果分析

1)巷道围岩位移分析

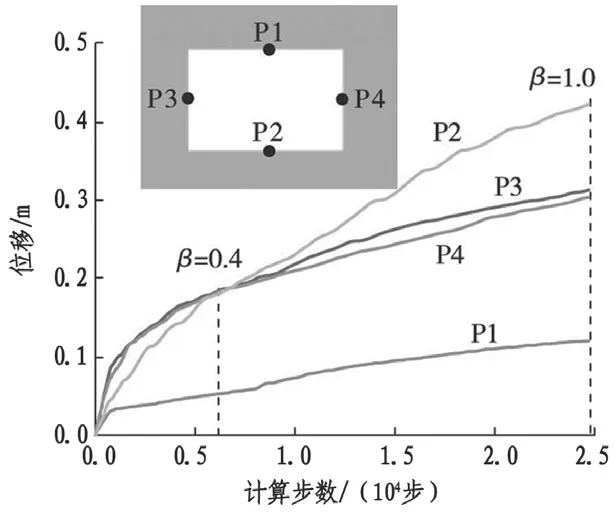

模拟时,设置巷道围岩应力释放系数β为0 到1,间隔增长值为0.2,来模拟巷道开挖的过程。当β到1 时,表示围岩已处于稳定状态。巷道开挖过程中围岩的位移情况如图1,图1 中测点P1、P2、P3、P4 分别监测巷道的顶板下沉量、底鼓量、左帮移近量及右帮移近量。

图1 巷道围岩位移情况

由图1 可知,巷道开挖初期,围岩变形量快速上升,尤其是巷道两帮的变形增速较快,其次为底板及顶板;当应力释放系数超过0.4 后,围岩的变形转变为以底鼓为主,底板的变形增速超过了巷帮;当应力释放系数达到1.0 时,即围岩稳定后,P2 测点即底板的变形量最大为0.43 m,其次为P3、P4测点(巷道两帮),变形量分别为0.30 m 及0.28 m,P1 测点(顶板)的变形量最小为0.11 m。

提取巷道底板9 m 范围内的位移量进行分析,由图2 可以看出,底板岩层的位移量随着深度的增加快速减小。当深度到3 m 后,岩层的位移逐渐趋于稳定,不再随着深度的增加而有明显的降低趋势。因此,可以判定巷道底板的破坏深度已达到了3.0 m,在顶板淋水的影响下,底板破坏深度还会进一步的增加。

图2 底板位移随深度的变化

2)巷道围岩破坏模式分析

图3 为巷道开挖后围岩裂隙的分布特征。由图3 可知,巷道开挖后围岩的破坏模式以拉伸破坏和剪切破坏为主,其中拉伸破坏主要集中在底板围岩浅部,剪切破坏集中在底板围岩深部;巷道两帮也存在一定深度的拉伸破坏及剪切破坏,而顶板的裂隙分布较少。

图3 巷道围岩裂隙分布特征

3 围岩控制技术[1-4]

3.1 新型防水锚固剂

在顶板淋水的影响下,普通锚固剂的锚固力仅能达到无淋水条件下的40%左右,不能充分发挥锚杆(索)的支护性能,因此考虑采用新型防水锚固剂进行支护。

在井下对传统树脂锚固剂及新型防水锚固剂的锚固性能进行了对比测试,采用Φ20 mm 的螺纹钢锚杆,锚固长度均为600 mm。结果表明:在顶板淋水的条件下,树脂锚固剂的锚固力仅为72.3 kN,而新型防水锚固剂的锚固力达到了197.5 kN。采用防水锚固剂可有效避免水对顶板、两帮支护结构的影响,并解决了底板积水对锚索锚固性能的影响。

3.2 围岩支护方案

1)顶板支护

顶板支护每排均采用Ф20 mm×2400 mm 的螺纹钢锚杆6 根,间排距为900 mm×1000 mm,网片采用10#铅丝网,网孔规格50 mm×50 mm,每根锚杆采用2 支新型防水锚固剂;锚索采用Ф18.9 mm×6300 mm 的钢绞线,锚索间排距2000 mm×2000 mm,采用2-0-2 矩形布置,每根锚索采用1 支Z2360 和2 支防水锚固剂进行锚固,保证其锚固力不低于150 kN,锚索托盘采用16 mm 厚300 mm×300 mm 的钢板。

2)两帮支护

巷道左帮支护采用Ф20 mm×2000 mm 的螺纹钢锚杆,网片采用10#铅丝网,网孔规格50 mm×50 mm;右帮支护采用Ф20 mm×2000 mm玻璃钢锚杆,网片采用尼龙网。两帮锚杆间排距均为1200 mm×1000 mm,每排6 根锚杆,每根锚杆采用2 支新型防水锚固剂锚固。

3)底板支护

在巷道淋水区域,底板采用注浆防腐锚索进行支护。注浆锚索的钻孔直径为50 mm,锚索直径为21.6 mm,长度为6300 mm,间距为1500 mm,排距为2000 mm。每根锚索先采用2 支防水锚固剂进行端部锚固,然后安装铅丝网及Φ14 mm 的单筋梯子梁,并张拉至150 kN,随后采用水泥浆及水玻璃的混合浆液进行全长锚固。

4 应用效果分析

为分析评价围岩控制方案的效果,采用十字布点法对淋水段巷道围岩的变形进行监测,监测结果如图4。由图4 可知,巷道掘进通过顶板富水异常区初期,监测点的围岩变形速度较快,并于65 d 后趋于平稳。其中,顶板最大下沉量约为16 mm,底鼓量最大为24 mm,两帮最大移近量约为33 mm,围岩变形量均在允许变形范围内,说明该方案取得了良好的围岩控制效果,保证了巷道的安全高效掘进。

图4 巷道表面位移监测曲线

5 结论

1)通过数值模拟分析了2202 运输顺槽的围岩位移及破坏形式,得出其底板最大破坏深度达到了3.0 m,且拉伸破坏主要集中在底板围岩浅部,剪切破坏集中在底板围岩深部。

2)根据现场实际情况及数值模拟分析结果,提出采用新型防水锚固剂进行锚杆索的锚固,并设计了顶板、两帮及底板的支护方案。

3)井下应用结果表明:巷道掘进通过顶板富水异常区时,顶板最大下沉量约为16 mm,底鼓量最大为24 mm,两帮最大移近量约为33 mm,围岩变形量较小,有效解决了淋水软岩底板的控制难题。