风电机组钢塔筒门框结构尺寸参数的优化

马武福 孙仲泽 翟乾俊 兰成坤 万雄斌

摘 要:风电机组钢塔筒门框式门洞是塔筒结构强度相对薄弱的区域,与塔筒的结构安全、塔筒重量等紧密相关。为实现减小钢塔筒门框式门洞筒壁的应力集中系数、减轻门框重量等目标,现采用分析软件对钢塔筒门框结构尺寸参数进行了优化设计,并对优化方案进行验证评估,得到了更加经济合理的设计方案。

关键词:风电机组;钢塔筒;门框式门洞;结构参数优化

中图分类号:TM315 文献标志码:A 文章编号:1671-0797(2023)16-0021-04

DOI:10.19514/j.cnki.cn32-1628/tm.2023.16.006

0 引言

风电机组钢塔筒塔架因结构简单、制造工业化程度高、可模块化等优势而被广泛采用,其中大量钢塔筒在下段设置门洞作为运维通道,并采用门框在一定程度上加强塔筒门洞[1]。钢塔筒研制中门框式门洞的合理设计,不仅要保证塔筒门洞具有足够的强度、刚度、抗疲劳能力,避免因门洞因素引起的塔筒开裂甚至倒塔等,还要快速实现塔筒的合理重量与轻量化等设计。本文采用有限元分析软件等,结合钢塔筒门框式门洞处筒壁焊趾的强度与疲劳评估要求,对某机型钢塔筒门框式门洞的结构参数进行优化设计,并对优化前后的门洞筒壁进行应力、疲劳寿命、屈曲等对比计算,得到了更经济合理的设计方案。

1 有限元模型建立

1.1 结构与参数描述

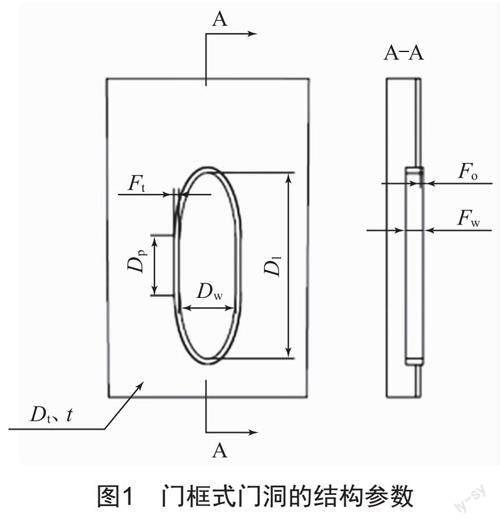

门框式门洞,上下两端为对称椭圆,其结构参数如图1所示。门洞:长度Dl=2 840 mm、宽度Dw=860 mm、平行段长度Dp=820 mm;门框:厚度Ft=80 mm、沿塔筒直径方向总高度Fw=245 mm、凸出塔筒外壁的高度(外凸高)Fo=45 mm;塔筒:外直径Dt=4 500 mm、壁厚t=46 mm;门框、塔筒筒壁材料牌号均为S355,材料参数为:弹性模量E=2.1×105 MPa、泊松比ν=0.3、密度ρ=7.83×10-9 t/mm3;抗拉强度σb=450~680 MPa、屈服强度σs≥345 MPa(筒壁)、315 MPa(门框)。

1.2 优化模型描述

优化模型基于钢塔筒门框式门洞的筒壁焊趾应力计算方法建立,焊趾应力采用图2所示焊缝热点应力法进行建模与计算。一般地,钢塔筒门框式门洞的筒壁厚t比门框厚度Ft小,因此用筒壁上参考点(分别为0.4t、1.0t)的计算应力插值得到热点(焊趾)应力。

考虑焊缝细节的有限元计算模型,其模型建立、应力计算、优化计算等方法较为烦琐复杂,因此建立优化计算用有限元模型时,图2所示应力计算方法用图3所示方法来近似替代,即不考虑焊缝细节。

优化计算载荷选用、结构范围:风电机组的塔筒受载特点决定了塔筒承受的极限载荷及疲劳载荷各分量Fx、Fy、Fz、Mx、My、Mz,其中My是主要载荷,因此只考虑My的作用。另外,塔筒是对稱结构,在对称载荷My作用下的优化计算模型只涉及含门洞区域塔段的半结构、等壁厚筒体(图4),以减少计算规模,提高优化计算效率。

计算模型的约束方式、载荷施加、数据处理:塔筒底部施加全约束,塔筒对称面上施加对称约束;在模型顶部施加载荷My。如前所述,由于My是主要载荷,因此其作用下的应力集中系数必然对筒壁极限应力、疲劳损伤有重要影响,因此只施加My计算筒壁的应力集中系数。门洞筒壁受拉是较为不利的情况,因此基于应力集中系数计算的优化模型中,施加的载荷My是使门洞筒壁受拉、在门洞区域筒壁上产生最大名义弯曲应力为1 MPa时的载荷。

对于外直径Dt=4 500 mm、筒壁厚t=46 mm的门洞处筒壁半模型,My=3.62×108 N·mm。此时筒壁应力集中系数(或热点应力)Scf按公式(1)进行计算[2]:

Scf=1.67σ0.4t-0.67σ1.0t (1)

式中:σ0.4t为参考点1(距离热点/焊趾0.4t)的应力;σ1.0t为参考点2(距离热点/焊趾1.0t)的应力。

一般地,σ0.4t越大,应力集中系数越大,因此在优化计算用模型中,提取0.4t处的第一主应力,近似作为筒壁热点(焊趾)应力或应力集中系数。图5、图6为优化用模型计算的门洞区域第一主应力云图。

2 优化参数设置

门框式门洞筒壁在载荷My下的应力集中系数大小与门框等的结构参数有关,筒壁的极限应力、疲劳寿命大小又与应力集中系数大小相关,应力集中系数越大,筒壁极限应力越大、疲劳寿命越短。因此,优化计算的目的为降低门框式门洞筒壁的应力集中系数、门框的重量等。

采用ANSYS软件的多目标优化方法,基于上述有限元模型进行应力集中系数最小化、门框重量最小化等优化计算。其中,将塔筒外直径Dt=4 500 mm、壁厚t=46 mm、载荷My=3.62×108 N·mm、材料参数等设置为不变量,其余参数为设计变量、目标函数,约束关系如表1所示。如前所述,参考点1应力σ0.4t越大,应力集中系数越大;另外,塔筒直径、壁厚等参数不变,门框重量越大,等效于塔筒重量越大;因此,优化计算中的应力集中系数最小化、门框重量的最小化,用参考点1应力σ0.4t最小化、塔筒重量最小化来实现。

图7、图8为应力、塔筒重量等与重要设计变量的敏感性分析结果。从优化结果可知:门框式门洞处筒壁的应力σ0.4t(参数P7,对应于应力集中系数)与门洞椭圆短半轴(参数P2)正相关,与门框厚度(参数P3)、内凸(参数P5)负相关,即可通过尽量减小门洞宽度、增加门框厚度[4]、增加门框内凸等来降低应力集中系数;门洞椭圆长半轴(参数P1)与塔筒重量(参数P8,对应于门框重量)负相关,门框厚度(参数P3)、门框外凸(参数P4)、门框内凸(参数P5)、门框平行段长度(参数P6)与塔筒重量正相关,即增大P1及减小P3、P4、P5、P6等参数,能减轻塔筒(门框)的重量。

表2为优化计算得到的3种候选方案及基于候选方案1调整得到的优化方案,其中优化方案的应力计算采用公式(1)。

从表2可知,基于候选方案1取整得到的优化方案,参考点1应力σ0.4t、塔筒重量等与候选方案1相差不大,表明基于候选方案调整得到的优化方案可用于后续的设计分析。

3 优化方案对比

表3为采用公式(1)对优化前后门框式门洞处筒壁应力集中系数的计算结果。门框式门洞经优化后的筒壁应力集中系数降低了20%;一般地,该处筒壁疲劳-寿命(S-N)曲线的斜率k=3~5,由此简单推知,在同一疲劳载荷作用下,筒壁的疲劳寿命可提高1.7~2.5倍。优化后的结构提升了结构的抗极限承载能力、抗疲劳能力。

4 结论

钢制塔筒门框式门洞,可用不含焊缝细节的模型,用距离门框0.4t、1.0t等位置的应力插值得到门框位置处的应力,进行应力集中、极限应力、疲劳寿命等计算与评估。

门框式门洞处筒壁的应力集中系数过大,会降低门框式门洞处筒壁的极限承载能力、抗疲劳能力,因此,对门框式门洞的结构参数进行降低应力集中系数的优化设计,有助于设计更加合理的结构方案,还有助于钢塔筒门框式结构的轻量化、降成本设计。

门框式门洞筒壁在载荷My下的应力集中系数大小与门洞位置的结构参数有关,筒壁的极限应力、疲劳寿命大小又与应力集中系数大小相关,应力集中系数越大,筒壁極限应力越大、疲劳寿命越短。采用本文的方法对钢塔筒门框式门洞进行优化设计,降低了筒壁应力集中系数和门框的用量成本,得到了满足制造、工艺等要求的合理结构方案。

[参考文献]

[1] 石秉楠,钱华,刘麒祥,等.风力发电机组塔筒门段结构优化设计[J].东方汽轮机,2016(3):67-69.

[2] HOBBACHER A F.Recommendations for Fatigue Design of Welded Joints and Components[M]. Berlin: Springer International Publishing,2016.

[3] GERMANISCHER LLOYD. Guideline for the Certifica-

tion of Wind Turbines[R].Hamburg:Germanischer Lloyd,2010.

[4] 杨振兴,刘朝丰,张紫平.风力发电机组塔架门洞及其设计方法:CN102434408B[P].2015-07-22.

收稿日期:2023-04-17

作者简介:马武福(1970—),男,四川资阳人,高级工程师,研究方向:风电机组结构设计及仿真分析。

通信作者:翟乾俊(1996—),男,湖北襄阳人,助理工程师,研究方向:风电塔架结构设计及仿真分析。