一种全自动折弯工作岛的工艺规划

郑鹏奇 肖时刚 桂双军

摘要:对小型零件和中大型尺寸零件提出一种全自动折弯工作岛工艺实施方案,通过用AGV上料、3D视觉识别、机器人抓取、机器人折弯、机器人码垛、AGV下料,实现了折弯作业过程自动化、无人化、智能化,从而实现了多品种批量的柔性化生产。该方案中人工只负责设备开启、维护、异常处理及上模的更换,大大降低劳动强度,提升效率,并提高产品稳定性。

关键词:自动折弯;机器人;工作岛;模具

中图分类号:U466 收稿日期:2023-04-10

DOI:10.19999/j.cnki.1004-0226.2023.08.026

1 前言

在当今生产制造业领域,钣金折弯成形已经渗透到诸多行业,如汽车、家电、电气、厨具、电子及消费品等。折弯工序在整个钣金加工工艺流程中起到承上启下的重要作用,折弯工艺的好坏直接影响到产品的最终尺寸及外观。

傳统作业时每台折弯机均需要配备操作员。对于较大、较重的零件,进行折弯时需要两人甚至多人配合作业,人工成本较高,同时人工操作不能长时间作业,且作业具有一定的危险性,有工伤风险。

目前市场上也存在有使用专机进行折弯,但操作性、灵活性以及空间上仍有不足。随着钣金加工自动化、智能化、数字化的发展,由机器人与数控折弯机组成的钣金折弯柔性加工单元已成为主流趋势[1]。对于很多中小企业来说,投资成本较低的全自动折弯岛可能更加适用。

2 方案规划

2.1 需求功能要求

a.实现多种产品的无人化生产,功能包括:来料的自动识别、自动换抓手、自动调用机器人和折弯机程序功能、自动上料、自动折弯、自动调整滑块下压位置、自动下料。

b.加工的产品效率要求:机器人直线速度1m/s时,130台套产品(单台套约25个零件)生产完成时间应小于20 h(不含待料、换模、来料问题处理等时间)。

c.设备连续工作能力:每日2班工作制,每班10 h。要求设备具备不停机连续工作的能力,平均每月工作时间不小于580 h。

d.物料连续供给能力:工作岛1上下料工位采用双工作位,工作岛2上下料工位采用单工作位(两台机器人复用一个上料位),提前3 min通知AGV调度系统,同时应向换模人员发出是否换模的信号。

e.物料识别要求:机器人在抓取物料时通过视觉及人工扫码校验物料型号,如有异常自动报警;能识别空托盘,缺料能提前提示报警。

f.报警与停止:来料区零件高度(或数量)低于设定值,工作岛发出报警音,来料区无料,工作岛自动停止作业。

2.2 方案规划

本文的自动折弯方案规划两种常用工作岛,如图1所示,包括400 d自动折弯工作岛(单机器人)和300 d自动折弯工作岛(双机器人)。可实现大零件在400 d折弯岛(左侧)、小零件在300 d折弯岛(右侧)的无人化和柔性化生产。

2.3 布局和组成

400 d自动折弯工作岛由视觉识别系统、对中定位系统、机器人、折弯机、总控系统组成,此工作岛为单机器人折弯工作岛。视觉识别系统包括3D智能相机模块3个,用于识别来料零件,给予机器人抓取位置,以及零件视觉精定位;对中定位系统1套,用于零件机械对中精定位;折弯机器人(荷载≥100 kg)1台,用于零件上料、折弯以及下料的抓取;400 d折弯机1台,用于实现零件折弯;总控系统1套,用于400 d自动折弯工作岛的总控制。

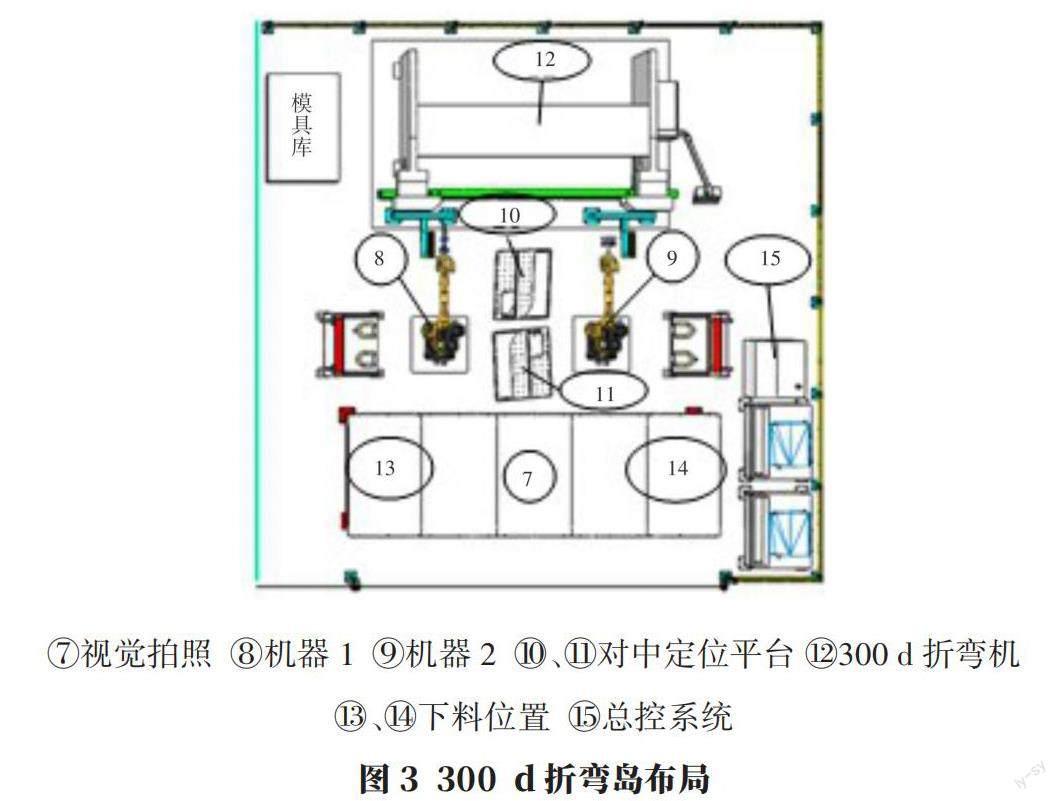

300 d自动折弯工作岛由视觉识别系统、对中定位系统、机器人、折弯机、总控系统组成,此工作岛的对中定位系统有两套,折弯机器人两台,为双机器人联动式折弯工作岛。视觉识别系统包括3D智能相机模块1个,2D智能相机模块2个,用于识别来料零件,给予机器人抓取位置,以及零件视觉精定位;对中定位系统两套,用于零件机械对中精定位;折弯机器人(荷载≥30 kg)两台,用于零件上料、折弯以及下料的抓取;300 d折弯机1台,用于实现零件折弯;总控系统1套,用于300 d自动折弯工作岛的总控制。

2.4 工艺流程

400 d自动折弯工作岛布局如图2所示,其作业流程为:AGV上料至上料区,视觉拍照①识别零件,自动调用机器人和折弯机程序,机器人②抓取零件放置到对中定位平台③精定位,机器人抓取零件至400 d折弯机④后档止定位,折弯机下行完成折弯,机器人跟随折弯完成后抓取零件至下料位⑤码垛,机器人返回,继续下一次作业,总控系统⑥用于控制此工作岛作业过程。

300 d自动折弯工作岛布局如图3所示。其作业流程为:AGV上料至上料区,视觉拍照⑦识别零件,自动调用机器人和折弯机程序,机器人1⑧抓取零件放置到对中定位平台⑩精定位,机器人1抓取零件至300 d折弯机?后档止定位,视觉拍照⑦,机器人2⑨抓取零件放置到对中定位平台?精定位,机器人2抓取零件至300 d折弯机?后档止定位,折弯机下行完成折弯,机器人1跟随折弯完成后抓取零件至下料位?码垛,机器人2跟随折弯完成后抓取零件至下料位?码垛,机器人1和机器人2返回,继续下一次作业,总控系统?用于控制此工作岛作业过程。

自动折弯岛工艺流程简图如图4所示。

a.操作员工接收到某一工件的折弯任务后,开启设备,人工检查折弯机上下模是否符合工件的生产,并检查机器人初始状态是否正常。

b.检查无异常后,启动自动模式,待AGV来料至上料区,视觉系统识别出来料零件,并调用相应的定位、搬运程序、对中位置和折弯程序。

c.机器人行驶至上料区拿取板料,并放置至对中平台进行对中、定位;再将板料搬运至折弯机后挡料处进行再定位;定位完成后,调用相应的折弯程序,折弯机滑块下行开始折弯。

d.机器人再将折弯完成的工件搬运至下料区,并按照零件进行码垛,以上循环进行。

e.当系统检测到待加工板料不足,搬运系统需向工厂MES或MOM[2]反馈信号,调度AGV进行自动补料;当系统检测到成品区码垛即将满时,搬运系统向工厂MES或MOM反馈信号,调度AGV将成品区清空,并补充空载托盘。为避免出现机器人、折弯机等待上料零件或成品零件清空,上料区和成品区设置A、B工位,以实现机器人连续、不间断工作。

2.5 方案设计

生产线的布局在实现要求的功能前提下,不仅要考虑生产节拍的最优,还要考虑AGV送料、更换模具、维修保养等的便利性。布局要紧凑,整个折弯单元占地面积9 m×8 m。

400 d自动折弯岛和300 d全自动折弯岛详细设计如图5、图6所示。

2.6 自动上下料

零件在专用托盘上按规范多排多列多层摆放,由AGV送至工作岛,工作岛设置上料位与下料位,并采用机械定位装置用于托盘粗定位。工作岛通过视觉系统识别来料,并将视觉等信息反馈给搬运机器人,进而实现零件自动抓取。折弯完成后,搬运机器人抓取零件整齐摆放至成品托盘内,零件需考虑码放形式。

工作岛1用于折大件,采取上下料双工位方式实现物料连续传输,以保证多规格产品不停机作业与无人化作业(不换型情况下)。对于上料作业,当C上料位物料抓空后,机器人自行移动至D上料位进行抓取,同时向MES系统反馈信号,调度AGV小车对C上料位的物料进行物料补充或更换,直至D上料位物料被抓空,如此循环往复。对于下料作业,当系统检测到A下料位物料满载后,自动输送物料至B下料位上的进行下料作业,同时向MES系统反馈信号,调度AGV。

工作岛2用于折中小件,采用单工位上料、双工位下料工作方式实现物料的连续传输,以保证多规格产品无人化作业(不换型情况下)。对于上料作业,两台机器人共用1个上料位,当上料位物料抓空后,由AGV小车进行物料补充或更换,如此循环往复;对于下料作业,当系统检测到A下料位物料满载时,向MES系统反馈信号,调度AGV进行A下料位物料的搬出,并自动补充空托盘A下料位,B下料工作原理相同。

上料时通过3D相机和人工扫码协同工作识别工件的种类和位置,可以根据每款产品工艺流程自动生成控制配方,实现柔性控制。

3 设备关键技术参数

3.1 折弯机配置及参数

机床主要技术参数包括公称压力、最大折弯长度、最大开启高度、两侧立柱之间距离、滑块行程、喉口深度、数控轴数、快下速度、工作速度、返程速度等项目,各项技术参数都需要满足给定范围,具体要求如表1所示。

机床配置6+1轴(Y1、Y2、V、X、R、Z1、Z2),数控系统采用荷兰DA66T数控系统。

机床运动精准、稳定、可靠,作业时无抖动,折弯回程前段应缓慢卸荷,上模完全脱离工件后再快速回程,折弯机需配备冷却系统,防止连续工作导致油温过高。

机床主要由机架、工作台、后挡料和滑块组成,机架等主要构件需采用全钢整体焊接结构,并采用美国ANSYS和UGS/CAD/CAE/CAM三维软件进行有限元分析和设计[3],保证精度稳定可靠。

3.2 折弯机模具设计要求

a.工件载荷在模具可承受范围内。

b.避免工件干涉、避开孔位,防止孔翻边变形。

c.模具尽可能通用,上下模种类数量满足图纸要求(下模覆盖R角根据图纸能完成工件);同时提供1套储存上下模具的模具库;下模使用单V模具。

d.上下模的实际数量应满足所述零件的折弯,并具备可扩展至其他零件的折弯。

3.3 折弯机机器人基本要求

折弯机器人配合智能相机用于工件自动识别工件种类(可识别混料)、与折弯机通信,自动上下料(工作站1工件≤70 kg,工作站2工件≤12 kg),自动跟随(折弯线垂直方向外露尺寸小于300 mm除外),自动码垛(码垛方式乙方根据工件具体情况确定),实现工件搬运无人化生产,人工只负责设备开启、维护、异常处理及模具的更换,其它均由机器人负责。

机器人节拍要求:上下件约30 s(只针对上料位取件、对中、送至折弯机工作台、取出、放至下料位5个动作,在1 m/s位移速度下。

利用3D虚拟场景技术中,合理规划折弯机器人路径,可实现折弯机器人折弯加工的运动仿真,为折彎可行性提供可靠、有效的数据支持和模型支撑[4]。

机器人主要参数包括机器人型号、TP线缆长度、额定负载、额定臂展、重复定位精度、轴数等,具体如表2所示。

3.4 模具材料及硬度要求

a.上下模,材料建议采用6CrW2Si/42CrMo或同等级别工具钢,球化后整体调质,硬度HRC45-55HRC。

b.下模硬度应不低于上模硬度(建议下模比上模高2-3HRC)。

c.镶嵌圆棒建议采用Cr12MoV或同等级别工具钢,硬度58-62HRC。

d.模具精度满足:尺寸与精度符合图纸,直线度和平行度≤0.02 mm,(若分段)接缝处台阶≤0.02 mm,工作部位粗糙度为Ra0.4。

e.模具硬度满足:上下模工作部位硬度HRC60以上,模具淬硬层深度≥1 mm。

3.5 数控系统

a.CNC滑块Y1-Y2轴。两个独立伺服液压轴,通过HEIDENHAIN[5]光栅尺定位,测量精度高达±0.4″,抗污染特性极高,闭环控制保证滑块定位精度高达±0.01 mm。控制系统通过液压比例阀分配两油缸流量,保证滑块平行运动,调整左右角度或设置倾角供特殊用途。光栅精度:+/-0.005 mm;读数精度:+/-0.01 mm;定位精度:+/-0.01 mm。

b.X轴。通过AC伺服电机-控制后挡料的前后移动,用来控制折弯挡边尺寸,左右驱动单元为铝型材,稳定性高;传动电机位于机床后部便于检修。后定位行程:500 mm;最大移动速度:300 mm/s;重复定位精度:±0.02 mm;定位精度:±0.1 mm。

c.R轴。R轴为挡料上升、下降轴。上下移动位移为:+100/-100 mm;最大移动速度:300mm /s;定位精度:+/-0.1 mm。

d.Z1、Z2轴。Z1、Z2轴为挡料爪沿挡料横梁左右移动轴,挡料不同区域板料。左右移动位移为1 000 mm,最大移动速度为300 mm/s,定位精度为±0.1 mm/m。

e.V轴-数控的挠度补偿系统(工作台的拱形调整)。读数精度为0.01 mm。

CNC挠度补偿系统可以确保在折弯操作中工作台面与上滑块始终保持平行。板料厚度、长度、下刀开口与拉伸强度等数据均被输入到数控系统中,折弯强度与相应的工作台及上滑块的偏移被自动计算确定,每次折弯操作均会通过计算机自动指挥伺服电机,来调整工作台面的凸起量达到最佳位置系统提供自动修正和自动补偿能力,能方便、可靠、精确地通过电脑调节每200 mm距离,在全长范围内挠度曲线吻合变形曲线使全长角度一致。

3.6 智能相机

智能相机采用3D的方式,对料框内的工件进行拍照,对工件进行识别、粗定位和精定位,引导搬运机器人对料框内的工件进行抓取,智能相机主要技术参数表如表3所示。

智能相机运用机器视觉识别技术实现钣金加工过程中自动定位,去掉繁杂的钣金加工过程中的特定模具,利用视觉图像处理实现钣金加工过程中的精确定位自动加工[6]。

3.7 其他附属设备

a.机器人抓手。抓手采用吸盘、磁铁组合的形式,要涵盖全部产品的抓取,基本功能:机器人根据工件的需求,通过ATC换手盘自动更换手爪。手爪上设有工件在位检测传感器,机器人后台程序需要设有监控功能,防止操作人员误操作导致手爪松开工件发生意外。

b.上料台。上料位具有以下基本功能:上料区域设有初定位装置,方便AGV快速放置托盘至上料台上。上料过程中,人员不可闯入安全光栅,若此时人员闯入,立刻停止工作,需要人工手动复位。上下料区设有料框限位装置,单个上料台最大负载2 d,上料台工件最高不能码放超过0.3 m。

c.下料货架。下料货架实现以下基本功能:下料区域需要设有AGV限位装置。单个下料货架最大负载2 d,码放最大高度限制在0.3 m。

d.翻面台。翻面台实现以下基本功能:翻面台用于对部分工件进行翻面交换,安装有磁性吸盘[7],用于对铁板临时固定。机器人调整姿态,通过上放下抓或下放上抓的方式实现工件的翻面,手爪需要避开翻面台支架的干涉。

e.换手架及换手盘。“换手爪”[8]实现以下基本功能:换手架用于存放系统中的多个手爪,机器人根据系统需求,到换手架上抓取相应的手爪。

换手盘采用1主多副,机器人通过换手盘实现自动换手作业。换手架设有防尘罩,防止现场粉尘对换手盘造成影响。换手架设有手爪在位检测,放置手爪时,机器人需要判断手爪在位信号,否则无法松开换手盘。

4 结语

全自动化折弯工作岛工艺方案的优点:

a.采用3D相机视觉识别工件外形,自动计算抓取点,对来料方向性要求不高。

b.多个上下料位,且接入工厂AGV物流,实现了物料无人化输送。

c.其中400T工作岛主要折弯大件,采用单机器人作业模式,300T工作岛主要折弯小工件,采用双机联动作业模式,能实现一出二,极大地提高了折弯效率。

随着“工业4.0”时代以及“智能制造与中国制造2025”概念的到来,钣金行业也不例外地进行着一场变革。智能化、柔性化加工技术已成为钣金高端制造者的追求和愿望[9]。本文的全自动折弯工作岛工艺方案集自动化、无人化、智能化、AGV自动上下料等于一体,大大降低劳动强度,提升效率,并提高产品稳定性,可实现多品种批量柔性化生产,为钣金加工行业提供了一种新型的高效率的生产途径[10]。

参考文献:

[1]周康.面向机器人折弯的智能工艺规划[D].南京:南京航空航天大学,2021.

[2]彭先涛,王鹏.智能制造之数字化转型核心——MES/MOM落地[J].智能制造,2022(6):70-73.

[3]唐元玉,何小婷.有限元分析在零件结构优化中的应用[J].纺织器材,2023,50(1):30-33.

[4]何健,游有鹏.机器人钣金折弯路径规划与仿真研究[J].机械与电子,2022,40(5):72-76.

[5]海德汉(HEIDENHAIN)公司最近产品和应用介绍[J].电子工业专用设备,2014,43(1):67-68.

[6]陈鹏.基于机器视觉自动定位折弯机研究[D].广州:华南理工大学,2019.

[7]李成,梅曾辉,陶忠平,等.自动化冲压线机械手端拾器磁性吸盘的应用[J].锻造与冲压,2020(18):70-72.

[8]马锐瑾.基于机器人“换手爪”的柔性分揀系统研究[D].昆明:云南财经大学,2021.

[9]马会元.机器人折弯单元的技术特点及应用[J].世界制造技术与装备市场,2019(3):48-54.

[10]王涛.自动折弯生产线的研究与开发[D].南京:南京航空航天大学,2014.

作者简介:

郑鹏奇,男,1983年生,工程师,研究方向为工艺制造及规划。