自卸车前顶套筒式油缸液压举升校核分析

龙爱军 胡新才王文 刘永福

摘要:在重型工程自卸车板块中,前顶套筒式油缸布置较简单,性能可靠,举升力系数小,安全系数高,举升吨位大,使用寿命长,结构紧凑,维护方便,已经被越来越多的中型和重型汽车生产厂家所采用。通过对自卸工程车前顶套筒式油缸举升力分析计算,详细分析了其受力情况及齿轮泵、换向阀、液压油管及液压油箱元器件的选型,并对整车举升过程中轴荷进行验算,校核是否存在翘头风险。

关键词:套筒式油缸;举升力;齿轮泵;液压换向阀;液压油管;液压油箱;轴荷;翘头

中图分类号:U469.4 收稿日期:2023-03-20

DOI:10.19999/j.cnki.1004-0226.2023.08.015

1 前言

随着时代的进步,人们对于自卸车举升的性能要求也逐渐提高。液压举升系统是自卸车中举足轻重的部份,其可靠性与部件选型直接影响到整车性能及使和寿命。现在市场上自卸车液压举升系统出现的故障,基本上与液压系统的计算及其元件选型有关,故障因素主要如下:没有考滤压力储备余量;没有考滤不卸货状态;齿轮泵选型排量不足,举升时间慢;液压油箱选型容积偏小造成回油时油箱口沥油等。

本文对液压举升系统做了全方位多角度的计算分析,对货箱不卸货状态的压力进行计算得到较精准的液压举升能力值,并对其进行实际举升质量的验算。针对液压系统各元器件从多角度去计算及对比分析,以取得最优的选型方案,满足液压系统本身的举升能力,同时达到法规标准的要求。对自卸车油缸举升过程的轴荷进行详细计算及说明,保证车辆既安全又可靠的执行举升动作。

2 前顶套筒式油缸举升力计算方法

2.1 案例车型的相关参数

a.货箱内部尺寸为5 600 mm×2 300 mm×1 200 mm[1],举升质量=载质量+货箱自重=47 350 kg,油缸的举升质量为=47 350 kg。

b.液压缸的机械效率ηm=0.95。

c.容积效率ηv=0.98。

d.液压缸上下支点的位置已知。

e.货厢旋转中心已知。

f.系统额定压力P=20 MPa,取计算压力为16 MPa,安全系数为1.2。

2.2 液压油缸的计算

根据总布置的要求,液压油缸的行程与油缸级数需根据上装布置及货箱前板帽檐高度来定。当货箱举升到45°时油缸拉出行程3 927 mm,为了预留空间防止举升角度过小和防止货箱放平时油缸顶死,油缸行程尽量取大。油缸静止时从布置图上量油缸长度850 mm,级数=总行程/单级油缸长度=5级,油缸最后确定为:行程4 300 mm,级数5,单级行程860 mm。

a.液压油缸在初始位置时,其受力分析见图1。

根据力矩平衡条件[2]G·LG1=F1·LF1得液压缸的首节推力为:

液压油缸首节直径为:

液压油缸在第二节伸出后,其受力分析见图2。

根据力矩平衡条件G·LG2= F2·LF2得液压缸的第二节推力为:

液压油缸在第三节伸出后,其受力分析见图3。

根据力矩平衡条件G·LG3=F3·LF3得液压缸的第三节推力为:

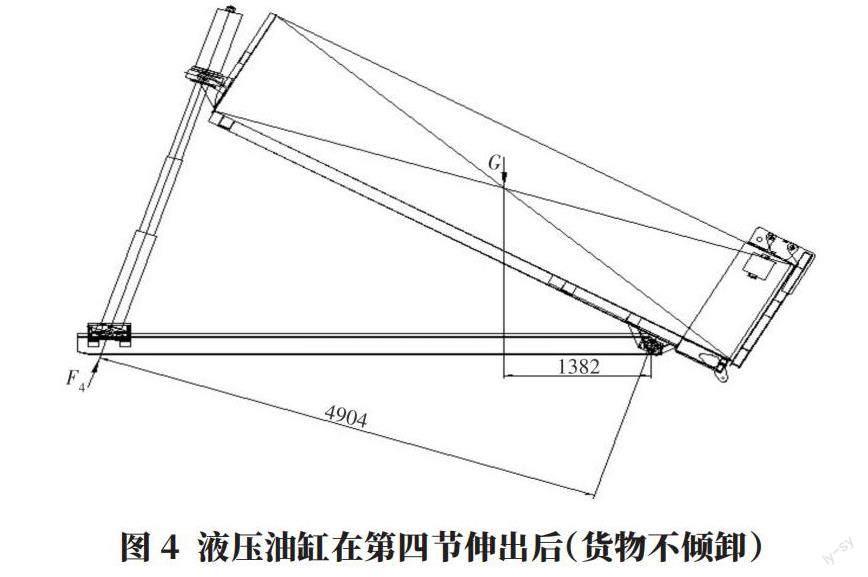

液压油缸在第四节伸出后,其受力分析见图4。

根据力矩平衡条件G·LG4=F4·LF4得液压缸的第四节推力为:

液压油缸在第五节伸出后,其受力分析见图5。

根据力矩平衡条件G·LG5=F5·LF5得液压缸的第五节推力为:

通过计算油缸的各节直径分别为D1=125 mm,D2=120 mm,D3=114 mm,D4=105 mm,D5=93 mm,根据液压缸套筒的组合、零部件系列化及模块化要求,该车型应该选取的液压油缸的型号为5TG-G169X4300[3]。

3 液压元件的选型

3.1 齿轮泵的选取和主要参数的计算

3.1.1 最小流量Qmin

根据QC/T 222《自卸汽车通用技术条件》[4]的规定,自卸汽车的举升时间t应不大于40 s,根据该条件可确定系统的最小流量Qmin。

系统的最小流量:

其中:

3.1.2 齿轮泵具体参数选择的计算

a.齿轮泵的最高轉速:

式中,i为取力器传动比i=1.67;ne为电机额定转速2 500 r/min。

b.齿轮泵最小流量Qbmin(取齿轮泵泄漏系数为1.3)[5]:

c.根据齿轮泵最小流量,计算出齿轮泵最小排量:

考虑到该车在自卸操纵时,电机实际转速可能达不到最大功率下的转速,故选取齿轮泵时,以齿轮泵最低转速下的排量为基础进行选型。根据以上计算结果以及选型要求,可选取CB-G110型齿轮泵[6],该齿轮泵的参数如下:公称排量为110 ml/r,额定压力为20 MPa,最高压力为25 MPa,最高转速为2 500 r/min。

3.2 换向阀的选择

根据换向阀的公称压力应不小于系统工作压力,和额定流量应满足举升时间的要求,即额定流量应大于系统的最小流量[7]Qmin,则

由此选取三位三通换向阀参数:最大压力为25 MPa,额定流量为200 L/min。

下面进行举升时间的计算校验。举升时间不仅与泵的排量有关,且与分配器的排量也有关系,所以在校核举升时间时应两者均分别计算,取其较大的值与标准相比较看是否满足要求。

a.以泵的额定排量Q泵来计算时间,应考虑泄漏因素,一般取泄漏系数为1.3,则

b.以分配器的额定排量Q分来计算时间:

综上所述,其举升时间为28 s,小于标准规定的40 s以内,满足标准法规要求。

3.3 液压油管的计算和选择

a.齿轮泵的吸油管最大直径[8]:

式中,Qbmax为齿轮泵的最大流量(取齿轮泵泄漏系数为1.3);v为胶管的允许流速,通常取v≤ 6m/s。

由此可计算:

b.齿轮泵的排油管最小直径:

式中,Qmin为系统最小流量,Qmin=117 L/min。则:

现在该车型倾卸机构,选用110泵,吸油管内径为45 mm,排油管内径为42 mm。

3.4 液压油箱的选择

油箱的容积应能保证当系统有大量供油而无回油时,最低液面应在液压泵进口过滤器之上,保证不会吸入空气;当系统有大量回油而无供油,或系统停止运行時,油液不致溢出。

液压油箱容积的确定:油缸容积的6/5~3/2倍[9]。

考虑零部件模块化要求,选用容积为110 L的液压油箱。

4 计算实际举升质量

根据计算选取的液压缸以及所选的换向阀,计算实际能够举升的质量,按货物不倾卸状态来计算。

a.液压油缸首节推力为:

上式计算时,设定液压系统安全系数为1.2,取计算压力为16 MPa。

根据力矩平衡条件,计算液压缸在首节举升时,能够举升的实际重量:

根据计算结果得出结论:在货物不倾卸状态下,液压油缸能正常举升全部货物。

b.液压油缸第二节推力为:

根据力矩平衡条件,计算液压缸在第二节举升时,能够举升的实际重量:

根据计算结果得出结论:在货物不倾卸状态下,液压油缸能正常举升全部货物。

c.液压油缸第三节推力为:

根据力矩平衡条件,计算液压缸在第二节举升时,能够举升的实际重量:

根据计算结果得出结论:在货物不倾卸状态下,液压油缸能正常举升全部货物。

d.液压油缸第四节推力为:

根据力矩平衡条件,计算液压缸在第二节举升时,能够举升的实际重量:

根据计算结果得出结论:在货物不倾卸状态下,液压油缸在工作压力为16 MPa时不能举升全部货物,此时液压系统压力将逐渐升高直到能举升全部货物为止。

通过货物的重量计算出油缸压力为:17.65 MPa<20 MPa(额定压力),此时液压系统能正常举升全部货物。

e.液压油缸第五节推力为:

根据力矩平衡条件,计算液压缸在第二节举升时,能够举升的实际重量:

根据计算结果得出结论:在货物不倾卸状态下,液压油缸在工作压力为16 MPa时不能举升全部货物,此时液压系统压力将逐渐升高直到能举升全部货物为止。

通过货物的重量计算出油缸压力为:19 MPa<20 MPa(额定压力),此时液压系统能正常举升全部货物。

综上所述,选取液压油缸的型号为:5TG-G169X4300(首节直径为169 mm,第二节直径为144 mm,第三节直径为125 mm,第四节直径为105 mm,第五节直径为86 mm)是满足液压系统举升性能要求的。

5 计算举升过程中的前后轴荷

自卸车在举升过程中的前后轴荷是发生变化的,当前轴荷为0或为负数时,前轴将会离开地面存在翘头风险,将会引起重大安全事故,所以自卸车轴荷的计算是必不可少的。下面将对车辆在举升为0°和举升45°时的前后轴荷进行详细计算,校核其是否存在翘头风险。

该车型为8×4,前两轴为单桥单胎,后双轴为平衡轴连接的中后桥双胎布置,车型结构如图6所示。

先计算由上装重量及载重量加载后各轴轴荷重量,再加上二类底盘时各轴轴荷重量,最后可得出整车各轴轴荷重量。

则由平衡条件及静力学原理可得出两式如下:

上述两式中共计有未知量3个,显然无法得到准确的解。因此,需要构造第三个方程。为了构造第三个方程,在这里引入悬架变形关系(见图7)。

设车架为刚性梁又由于汽车在设计时都有整车姿态角,故车架原始高度及悬架安装于车架的原始高度可定,将轮胎与悬架看作弹性元件,视其为弹性支撑,则当板簧加载前和加载后弹性元件都会出现一定的变形量,而附加关系式则主要通过这种变形关系得出。

通过数据简化得到的受力模型如图7所示,其中,K1、K2、K3为板簧的刚度;L1、L2、L3为板簧的变形量;F1、F2、F3为上装重量及载重量加载后三个轴的轴荷;S2为两前桥的轴距;S3为前一桥到后桥的距离。

图8为悬架变形简化示意图。

由图8可以得到几何关系:

式中,L1=m1簧g/K1=F1簧/K1;L2=m2簧g/K2=F2簧/K2;L3=m3簧g/K3=F3簧/K3;F1=F1簧+F1非;F2=F2簧+F2非;F3=F3簧+F3非。所以公式(37)又可以写成:

m簧又称簧上质量,即由悬架所支承的汽车质量(即悬架以上所有零部件的全部质量),也称为簧载质量;m非又称簧下质量,一般包括车轮、车轴等。

联立式(34)、式(35)、式(37)求解,即可得到双前桥车辆的轴荷。

a.货箱举升角度为0°时整车各作用力分布(见图6),由已知条件得知:

GS(载重量+上装重量)=47 350 kgf,S1=5 588 mm,S2=1 850 mm,S3=6 225 mm,K1=690 N/mm,K2=690 N/mm,K3=5 900 N/mm,轮辋重50 kg,前桥重390 kg,后桥重1 014 kg/936 kg,m1非=640 kg,m2非=640 kg,m3非=2 950 kg。

b.二类底盘整备质量13 160 kg,前一桥轴荷3 905 kg,前二桥轴荷3 905 kg,后双桥质量为5 350 kg。

代入式(34)、式(35),则

F1+F2+F3=47 350 kgf

F2×1 850+F3×6 225=264 591 800 kg·mm

根据上面已知参数计算得出:

F1=2 790 kgf,F2=2 937 kgf,F3=41 623 kgf

此轴荷为载质量和上装总质量分到各轴的重量,不包括二类底盘时的轴荷重量。各轴荷再加上二类底盘时相应轴荷之和为整车各轴荷重量,计算如下:

F1整车=6 695 kgf,F2整车=6 842 kgf,F3整车=46 973 kgf

结论:前轴轴荷占整车重量的22.37%,一般经验值为19%~25%,满足设计要求。

a.货箱不卸货状态下举升角度为45°时(见图9),由已知条件得知:

GS(载荷+上装重力)=47 350 kgf,S1=6 925 mm,S2=1 850 mm、S3=6 225 mm,K1=690 N/mm,K2=690 N/mm,K3=5 900 N/mm,轮辋重50 kg,前桥重390 kg,后桥重1 014 kg/936 kg,m1非=640 kg,m2非=640 kg,m3非=2950 kg。

b.二类底盘整备质量13 160 kg,前一桥轴荷3 905 kg,前二桥轴荷3 905 kg,后双桥5 350 kg。

代入式(34)、式(35),则:

F1+F2+F3=47 350 kgf

F2×1 850+F3×6 225=327 898 750 kg·mm

根据上面已知参数计算得出:

F1=-3 768 kgf,F2=-2 224 kgf,F3=53 342 kgf

此轴荷为载质量和上装总质量分到各轴的重量,不包括二类底盘时的轴荷重量。

各轴荷再加上二类底盘时相应轴荷之和为整车各轴荷重量,计算如下:

F1整车=138 kgf,F2整车=1 681 kgf,F3整车=58 692 kgf

结论:前一桥和前二桥轴荷为正数,有正向轴荷重量,整车不存在翘头风险。

由本节分析可知,液压系统性能计算不仅能应用到自卸车领域,而且在工程机械或其他类机械中凡是有液压系统的地方均能参考上述计算方法来对液压系统性能进行计算和液压元器件的选型。只有理论计算精准了,才能满足各工况性能,各液压元器件的选型也能满足各工况要求,自卸车乃至各类工程机械的液压系统才能更高效更长久的运行。市场上各类液压元器件也能达到通用化、模块化,互换性大大提高,这些能对液压系统元器件售后服务的便利性起了主导作用。

6 结语

液压举升系统是自卸工程车举足轻重的部分,其系统可靠性的计算与零部件选型直接影响到整车性能,所以理論计算分析必须详细且准确。当然不仅仅是前顶套筒油缸举升系统,其他类型的举升系统结构在平时工作中也要根据实际工作情况进行详细分析校核,做到科学用车、科学造车。

参考文献:

[1]GB 1589 汽车、挂车及汽车列车外廓尺寸、轴荷及质量限值[S].

[2]赵晶.浅谈自卸车整车布置设计[J].专用汽车,2020(1):59-60.

[3]QC/T 460 自卸汽车液压缸技术条件[S].

[4]QC/T 222 自卸汽车通用技术条件[S].

[5]陈守艳,贾秋兰.前举自卸车货箱及举升装置的设计计算[J].专用汽车与配件,2021(2):45-47.

[6]JB/T 7041 液压齿轮泵[S].

[7]李壮云主编.液压元件与系统[M].3版.北京:机械工业出版社,2011.

[8]周长城主编.液压技术基础[M].北京:机械工业出版社,2021.

[9]王益群,高殿荣主编.液压工程师技术手册[M].北京:化学工业出版社.2020.

作者简介:

龙爱军,男,1986年生,高级工程师,研究方向为新能源商用车。