韩江高陂水利枢纽围堰工程土石混合料宏细观力学特征试验研究

罗生辉

(广东粤源工程咨询有限公司,广州 510000)

1 概 述

土石混合料在水利工程中较为常见,该类型混合料的力学水平对水工建筑的承载稳定性具有一定影响[1-2],探讨土石混合料承载力学水平影响变化,对推动水利工程基础研究具有重要意义。

许永刚等[3]、吴燕华[4]、汪中卫[5]为研究土体或岩石材料力学特征,利用力学试验设备开展了多轴压缩、剪切及拉伸等力学破坏试验,根据试验数据评价土体、岩石等材料宏观力学特征变化,对推动岩土体材料基础力学特征认知上具有一定价值。吴尚杰[6]、田林昌等[7]引入颗粒流离散元模拟计算方法,通过PFC等计算平台,建立了土体或混凝土等材料计算模型,探讨了模拟荷载下颗粒流模型的应力应变特征,提高了实际工程中相关材料的应用设计水平。颗粒流计算中,颗粒细观参数的演变最终导致宏观力学特征的差异,陈叶基[8]、沈筠等[9]基于颗粒粒径、黏结强度等细观参数影响下的离散元计算分析,从宏、细观力学影响变化,评价各细观参数对颗粒流模型力学水平影响,并借助细观特征探讨其影响机理。

本文为研究韩江高陂水利枢纽围堰土石混合料力学特征,通过颗粒流离散元计算方法,对孔隙率、颗粒刚度比细观参数对模型试样力学特征影响进行分析,并评价模型试样细观破坏特征差异,研究成果可为工程建设提供理论依据。

2 研究方法

2.1 工程概况

作为韩江干流上游重要水利控制枢纽,韩江高陂水利工程承担着防洪、输供水以及泄洪发电等重要水利功能。工程坝址位于韩江大埔县河段高陂镇上游5km,工程建设内容包括泄洪闸、黏土心墙坝、发电厂房以及引水隧洞等。设计主坝最大高程39.5m,坝顶宽度3.4m,采用混合式坝体组合形式,在泄洪闸、溢洪道等重要水工建筑所在坝段采用黏土心墙坝,另一坝段为土石混合料、粉砂土等类型堆筑料的土石坝,全坝身主轴长452m,设计有防渗墙结构等防渗体系,确保围堰体渗透坡降控制在低于0.15。

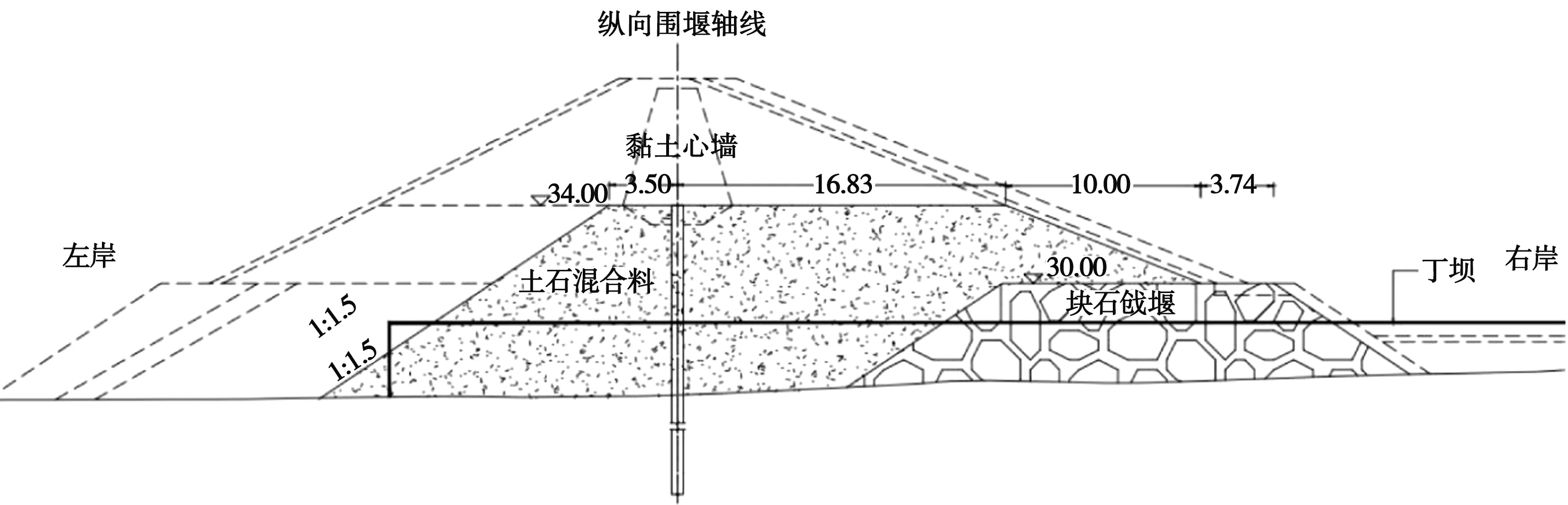

为确保施工安全,以土石围堰导流方式施工,堰顶宽度6m,迎、背水侧坡度分别为1/2.5、1/2,经围堰设施约束河床宽度后,上下游水位差0.61m,河床宽度束窄率45%,围堰整体工程均以土石混合料作为围堰堆筑体。韩江高陂水利枢纽按照二级水工建筑标准建设,导流设计频率为一期一段10%,设计流量为11 130m3/s,设计河床变窄后平均流速3.5m/s,河床变窄宽度45m,上下游横向围堰长度分别为360、125m,纵向围堰长度1 015m。横、纵向围堰工程土石混合料总共所需549 531m3,其中横向围堰工程土石混合料占比超过50%,但由于场地承载力以及地势影响,纵向围堰工程局部堆筑料沉降变形过大。在纵向围堰工程中,左岸坡度为1/1.5,土石混合料堆筑高度34m,直至黏土心墙坝底,土石混合料在纵向围堰内最宽处33.5m,而在土石混合料堆筑下层有高度30m的块石堆筑层。纵向围堰主轴线剖面见图1。

图1 纵向围堰主轴线剖面

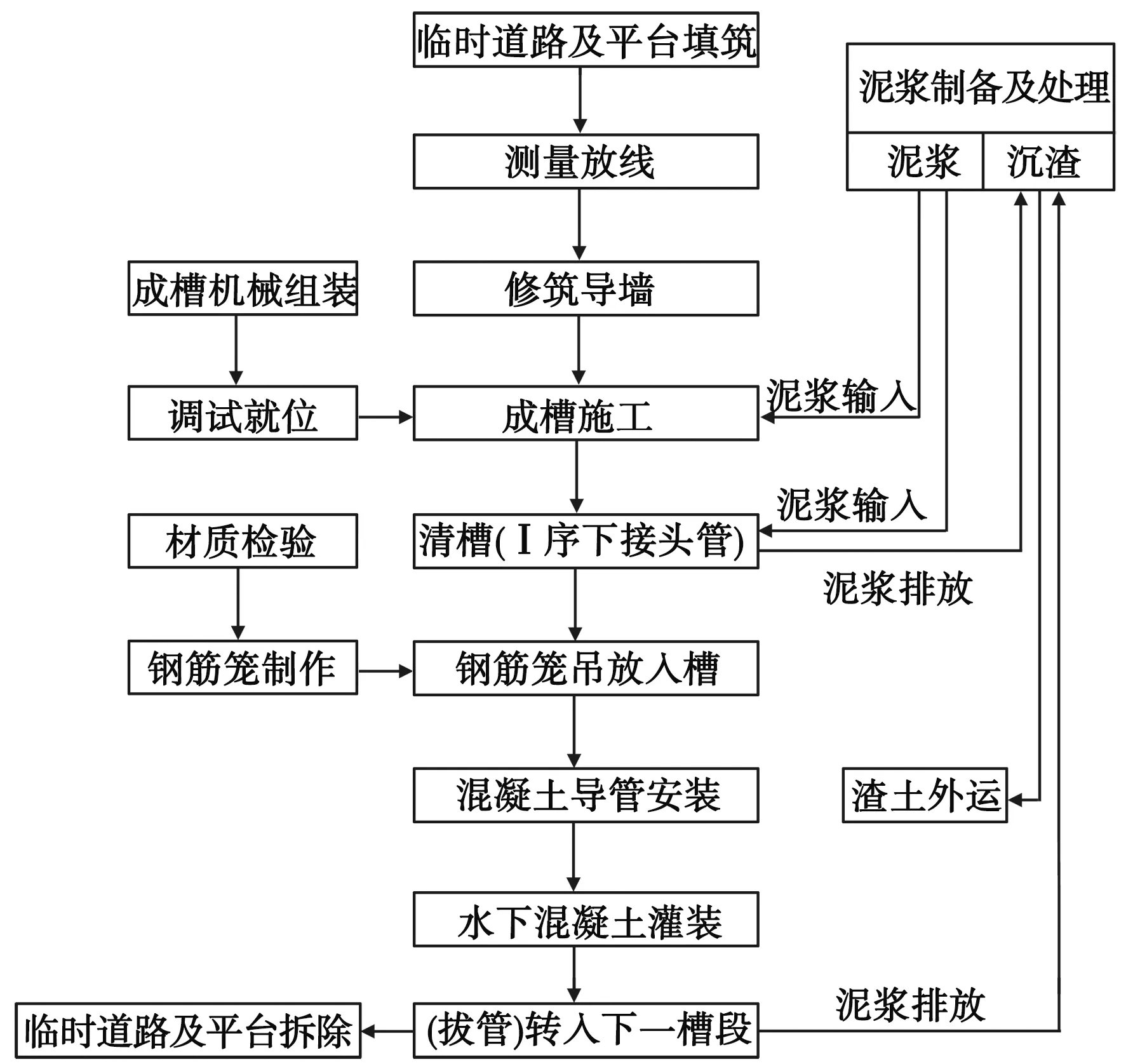

此外,围堰也需完善防渗系统。相比主坝防渗墙插入基岩深度,纵向围堰体插入基岩深度30m,较之主坝处防渗墙深度降低15.5%,但墙体结构材料均属同一种类型的混凝土材料,厚度1.2m。图2为围堰防渗墙施工流程工序。

图2 围堰防渗墙施工流程

综合高陂水利枢纽围堰工程分析可知,总体上渗流稳定性处于可控,但围堰承载能力稳定性还需进一步探讨。特别是纵向围堰作为韩江高陂水利枢纽工程建设的关键节点,其堆筑料稳定性与围堰体运营安全密切相关。为此,开展围堰土石混合体的承载力学特征研究。

2.2 试验概况

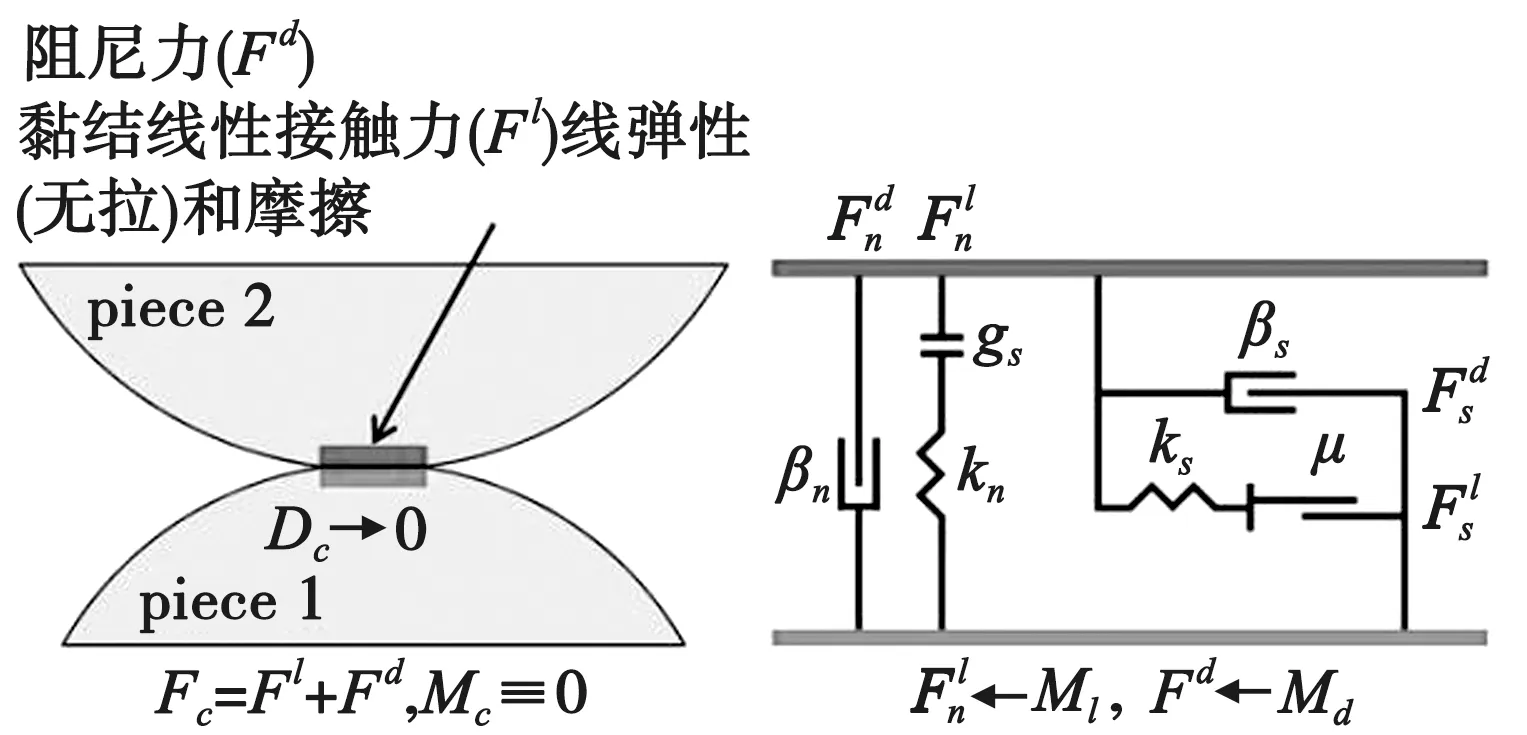

高陂水利枢纽围堰工程堆筑料作为一种土石混合料,为高效获得其承载力学宏、细观特征变化,采用颗粒离散元方法开展建模分析。土石混合料作为一种颗粒结构骨架,引入线性接触模型,图3为该模型颗粒间接触力示意,包括线性的黏结性接触力和非线性的阻尼力,分别表征颗粒流模型的线弹性与黏塑性不可恢复变形特性,两个参数的综合可对颗粒模型起直观表征。

图3 模型颗粒间接触力示意

从颗粒流模型黏结接触力与阻尼力两部分入手,前者接触力与颗粒物理力学参数有关,受接触点、作用方向等影响,从力的平衡角度考虑,分为切、法向两个类型,阻尼力假定与阻尼系数具有正相关特性。基于此,用数学表达式获得接触力,公式如下[10-11]:

Fc=Fl+Fd

(1)

式中:Fc、Fl、Fd分别为接触力、黏结接触力、阻尼力。

黏结接触力可用刚度特征表述,公式如下:

Fn=knUn

(2)

式中:kn为法向刚度,与颗粒球型特点有关;Un为法向刚度计算系数分量。

切向接触力与刚度计算梯次有关,其表达式如下:

ΔFs=-ksΔUs

(3)

式中:ΔFs为切向接触力;ks为切向刚度;ΔUs为切向刚度梯次步长。

联系式(1)、式(2)、式(3)可知,切、法向刚度是颗粒模型表达接触力的关键参数,准确的刚度模型方程有助于离散元解法与实际试验结果一致性。本文颗粒模型法向刚度计算公式如下:

(4)

同理,可获得切向刚度表达式:

(5)

基于上述切、法向刚度本构模型,在PFC离散元平台中建立土石混合料颗粒流模型,并设定土-土、土-石接触面为线性接触模型,而石-石接触面为平行黏结模型。图4为该水利枢纽围堰工程中土石混合料颗粒流模型,模型直径、高度分别为100、200mm,并以围堰工程中土石混合料含石量20%为基准。该模型中包括柔性膜颗粒,可实现力学试验中围压模拟[9],土、石颗粒分别以不同类型球粒半径及本构模型开展模拟。

图4 土石混合料颗粒流模型

作为颗粒流模型计算的关键,其细观参数包括颗粒刚度比、黏结强度及摩擦系数等,甚至还有颗粒直径、物理模量等,相关细观参数与颗粒模型的计算结果密切相关,改变细观参数对模型计算结果影响较大。

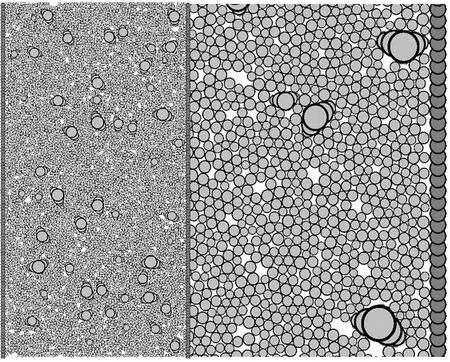

基于本文试验需求,考虑以颗粒模型细观参数中的刚度比为研究对象,探讨不同颗粒细观参数对模型宏、细观力学特征影响,同时兼顾围堰工程中土石混合料的孔隙率差异特征。计算模型中,其他细观参数分别设定颗粒最大、最小半径为2、3mm,模量15MPa,摩擦系数1。仅改变单一细观刚度比参数,设定刚度比研究方案分别为1、2、3、4、5;围堰工程中土石混合料孔隙率分布11%~20%,设定孔隙率研究方案分别为11.5%、13.5%、15.5%、17.5%、19.5%。模拟围压通过柔性膜束缚力施加,设定为50、100、150、200kPa。离散元模拟试验设计见表1。

表1 试验设计方案

3 土石混合料宏观力学特征

3.1 围堰工程孔隙率影响

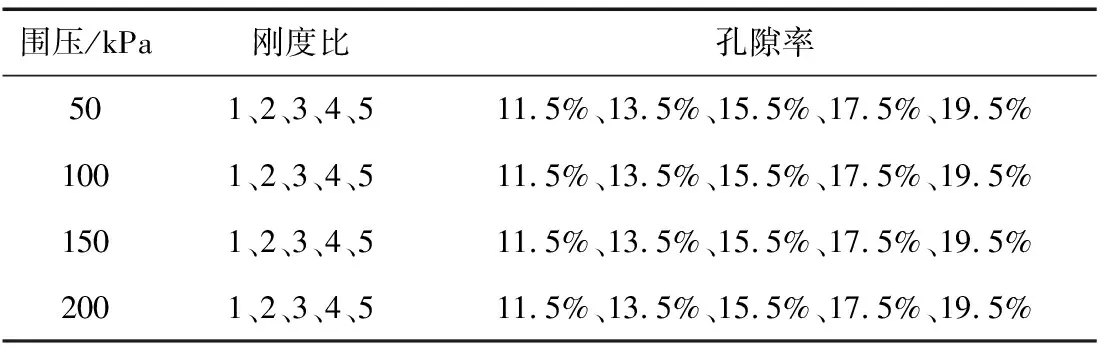

根据围堰工程孔隙率分布设计力学试验,试验结果见图5。由图5可知,孔隙率与土石混合料试样承载应力水平具有负相关特征。在围压100kPa下,应变为2%时,孔隙率11.5%、13.5%试样的承载应力为193.4、151.1kPa,而孔隙率增大至15.5%、19.5%后,试样处于同一变形程度时的应力较前者孔隙率13.5%下分别减少21.9%、54.1%。从峰值偏应力对比来看,当模拟围压为100kPa时,孔隙率11.5%、13.5%试样峰值偏应力分别为317.5、248.1kPa,当孔隙率每增大2%,试样峰值偏应力减少22.6%。柔性膜模拟围压增大至200kPa后,孔隙率13.5%、15.5%试样峰值偏应力分别增大1.92倍、2.51倍,5个孔隙率11.5%~19.5%试样峰值偏应力在两围压下提高1.43~4.21倍,而在该围压下峰值偏应力随孔隙率变化而引起的降幅为6.3%。

图5 不同孔隙率模型试样应力应变特征

分析认为,土石混合料试样在侧向围压作用下,不仅对承载应力水平有提高作用,且可改善孔隙率对土石混合料试样承载能力的抑制效应。从土石混合料组成考虑,在土-土、土-石接触面上,当柔性膜模拟围压增大后,实质上全包裹的束缚力增强,接触面上抗滑移、抗离散能力得到增强[1,12],进而表现为试样承载应力受孔隙率约束影响而变弱。

根据各孔隙率下试样应变特征,在围压100kPa下,各试样的残余应力段与峰值偏应力具有较显著降幅,且残余应力受孔隙率影响关系与峰值偏应力一致。孔隙率愈大,试样弹性模量愈低,围压100kPa下孔隙率11.5%、15.5%试样弹性模量分别为105.4、60.9kPa。在围压200kPa下,试样具有持续变形较长的应变硬化段,即围压效应可促进土石混合料由应变软化演变至应变硬化特征。

3.2 颗粒细观参数刚度比影响

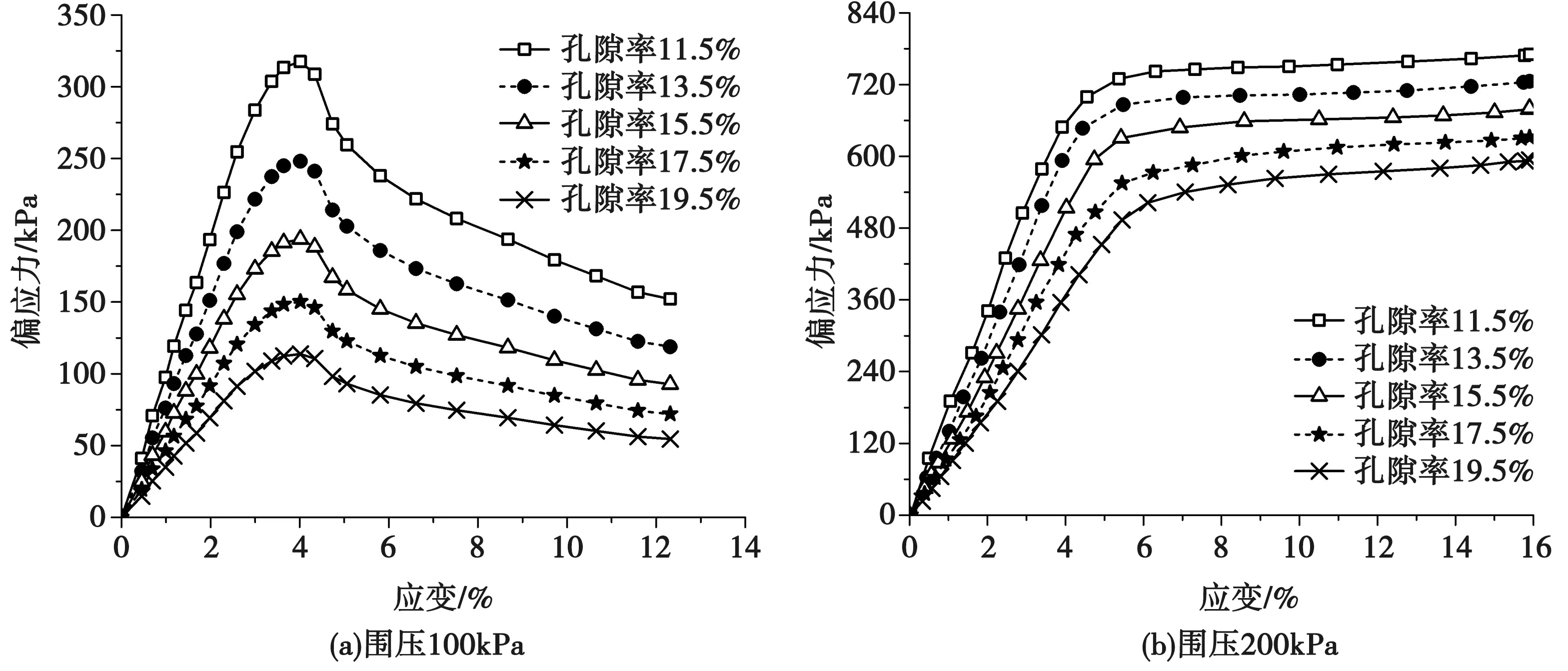

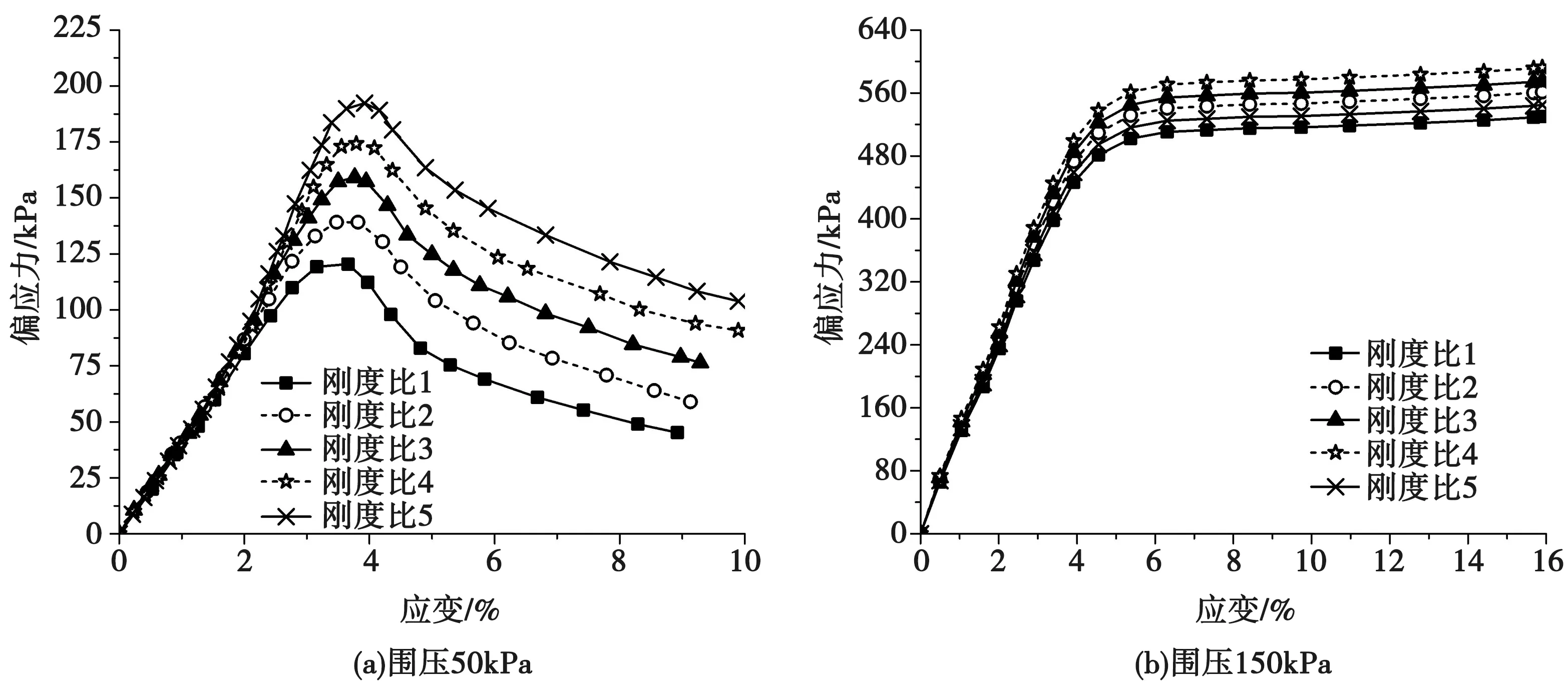

基于不同颗粒刚度比细观参数设定,可获得围压50、150kPa下试样应力应变特征,见图6。

图6 不同颗粒刚度比参数模型试样应力应变特征

由图6可知,围压不同,刚度比对试样承载应力水平影响效应有所差异。在围压50kPa下,刚度比愈大,承载应力水平愈高,刚度比为1试样峰值偏应力为120.4kPa,而刚度比为2、4、5的试样峰值偏应力较前者分别提高15.6%、44.6%、59.7%,随刚度比递增,模型试样峰值偏应力可增大12.4%。不同的是,在围压150kPa下,试样峰值承载应力受刚度比影响并不明显,如刚度比1、2试样峰值偏应力分别为530.1、561.3kPa,而刚度比3、4试样峰值偏应力较刚度比1下分别增大8.5%、11.8%,但刚度比2、5试样峰值偏应力较刚度比3下又分别减少2.4%、5.3%,峰值偏应力随刚度比变化影响无序性显著。

分析认为,围压150kPa下,试样具有应变硬化型特征,模型颗粒刚度比细观参数的改变,对宏观力学特征影响较弱,表明高围压作用可改变颗粒细观参数的影响作用[9,13]。

对比应变特征可知,不论是围压50kPa或是围压150kPa,在一定加载应力区间内,试样应力应变均具有一致性。两围压下的加载应力区间节点分别为84.3、347.6kPa,只有超过该应力节点后,才具有应力应变特征差异。由此可知,颗粒刚度比对模型试样弹性变形段的应力应变具有较小影响。

4 土石混合料细观力学特征

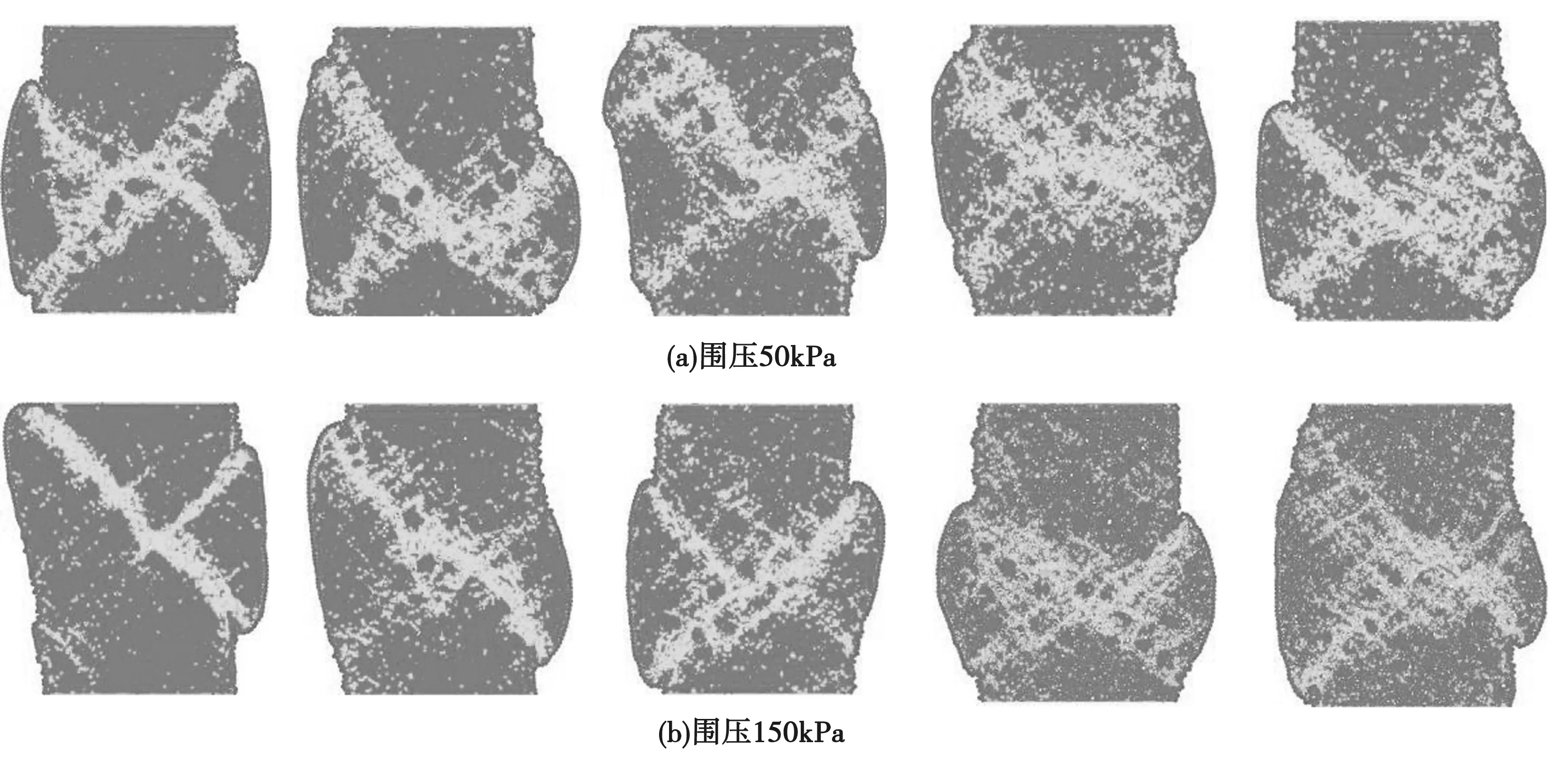

依据PFC离散元模拟力学试验过程,获得各孔隙率组试样破坏后的细观特征,见图7、图8。由图7可知,在围压50kPa下,各孔隙率试样均呈剪切破坏特征,且为共轭剪切裂纹。但当孔隙率愈大,试样内部裂隙数量愈多,且逐步向共轭剪切裂纹中心靠拢,低孔隙率下试样共轭剪切裂纹呈现更为独立,高孔隙率下试样共轭剪切裂纹与分散式裂纹的无序性更显著。

图7 模型试样破坏后细观裂纹特征

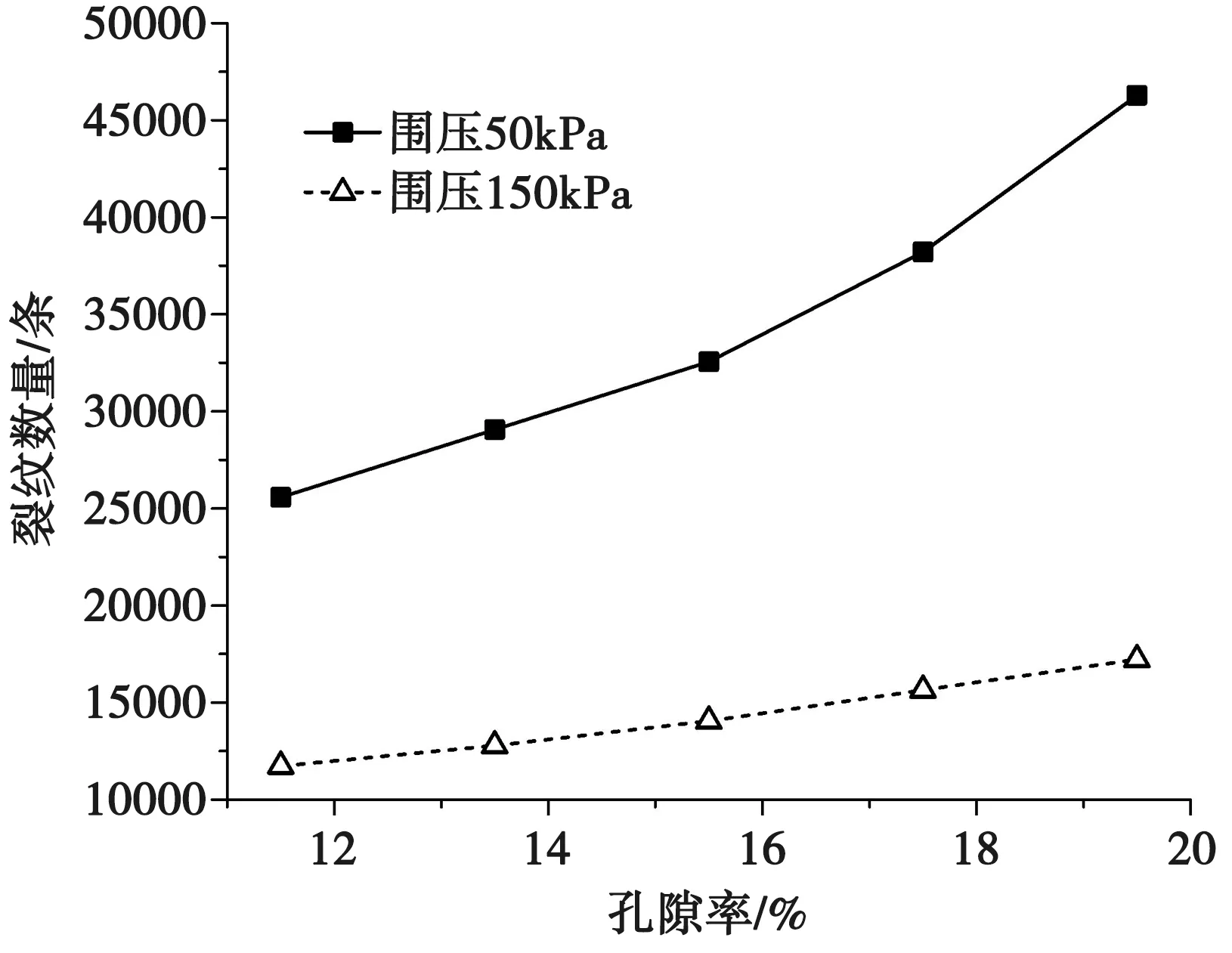

图8 细观裂纹数量变化特征

由图8可知,在围压50kPa下,孔隙率11.5%试样裂隙数量为25 574条,而孔隙率15.5%、19.5%试样裂隙数量分别达32 561、46 277条。当围压增大至150kPa后,试样仍呈剪切破坏,具有宏观破坏裂纹,但随孔隙率增大,试样的宏观单剪切裂纹逐步演变至多裂纹剪切破坏,表明土石混合料试样应变硬化型破坏也具有宏观剪切裂纹[14-15]。从试样裂纹数量表现来看,围压增大后,裂纹数量较围压50kPa有所降低,如孔隙率13.5%试样裂纹数量降低56%;总体上,围压150kPa下裂纹数量随孔隙率具有增幅10.1%,较围压50kPa的16.8%增幅有所减小,表明围压效应可约束孔隙率抑制承载力的作用。

5 结 论

1)孔隙率愈大,土石混合料模型试样承载应力水平愈低,围压100、200kPa下试样峰值偏应力随孔隙率2%变化分别具有22.6%、6.3%降幅;围压愈大,模型试样承载应力受孔隙率抑制效应减弱,且呈应变硬化特征。

2)低围压下试样承载应力水平与颗粒刚度比具有正相关,但高围压下试样承载应力受颗粒刚度比影响并不显著,围压效应可改变颗粒细观参数影响;在围压50、150kPa下,各刚度比试样在偏应力84.3、347.6kPa后才具应力应变差异。

3)低围压下试样破坏特征为共轭剪切裂纹型,随孔隙率增大,裂纹数量愈多,且逐步靠近共轭裂纹中心;高围压下裂纹数量总体降低,但仍为剪切破坏裂纹特征,随孔隙率增大,剪切裂纹数量由单条过渡至多条。