基于Romax的减速器壳体故障分析及设计优化

张凯,狄超,群苏航,林方军,宋建平,王国元

山东蓬翔汽车有限公司 山东烟台 265600

驱动桥是重型汽车的主要总成之一[1],其中主减速器是汽车传动系中降低转速、增大转矩的主要部件,依靠齿数少的锥齿轮带动齿数多的锥齿轮来实现。对于重型货车来说,要传递的转矩较乘用车、客车以及轻型商用车都要大得多,以便能够以较低的成本运输较多的货物,所以选择功率较大的发动机。这就对传动系统有较高的要求,而主减速器在传动系统中起着非常重要的作用[2]。

由于主减速器内存在准双曲面齿轮,该齿轮受力计算复杂,有学者[3,4]利用Ansys等软件针对汽车减速器进行了相关研究,但计算并未准确导入准双曲面齿轮,由于准双面齿轮计算较为复杂,需要引入专业的齿轮设计软件进行计算分析。根据客户台架测试反馈的故障信息,利用Romax软件进行了减速器建模,并导入有限元刚度,针对台架故障表现形式,找到与故障模式相符的差速器壳体薄弱点并加以改进,使得减速器壳体强度得到较大提升,并顺利通过台架测试。

故障模式

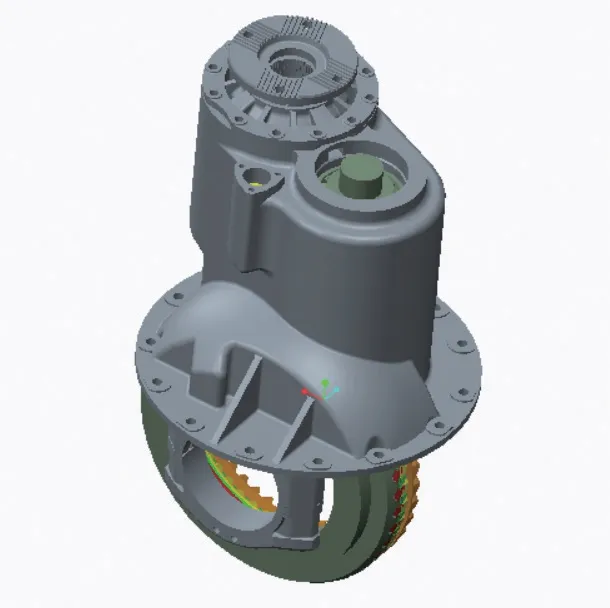

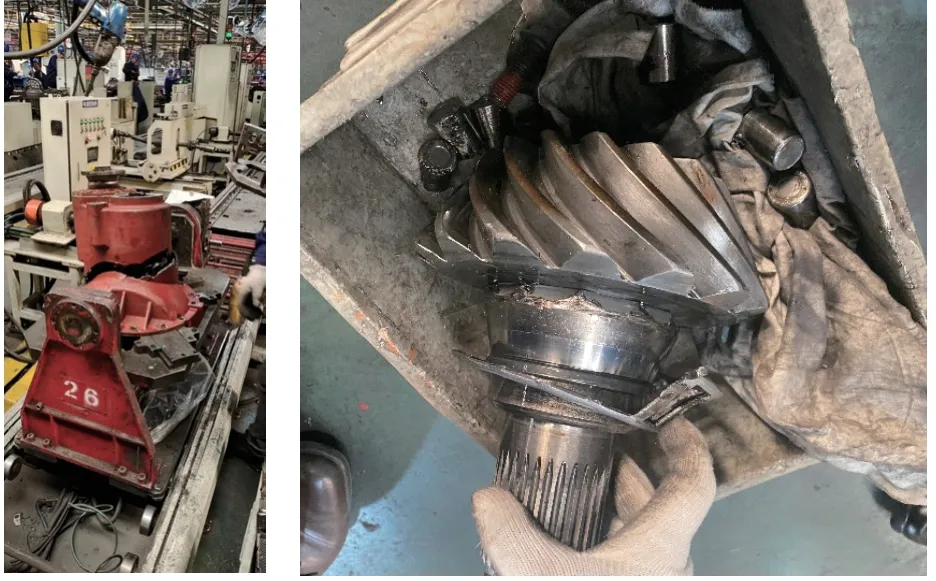

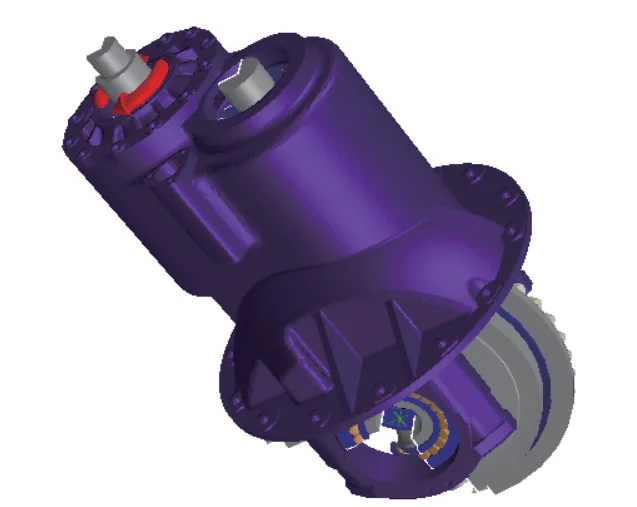

如图1所示的某型号产品,在给客户批产前进行了台架测试,针对新品进行的台架测试,出现了减速器壳体开裂的故障(见图2)。

图1 主减速器总成示意

图2 减速器壳体开裂及主锥轴承损坏

根据台架反馈,减速器壳体断裂于底部大壳体与主锥支撑部过渡圆角处,如图3箭头所示,主锥内轴承大端边缘开裂。

图3 差速器壳体模型

分析模型建立

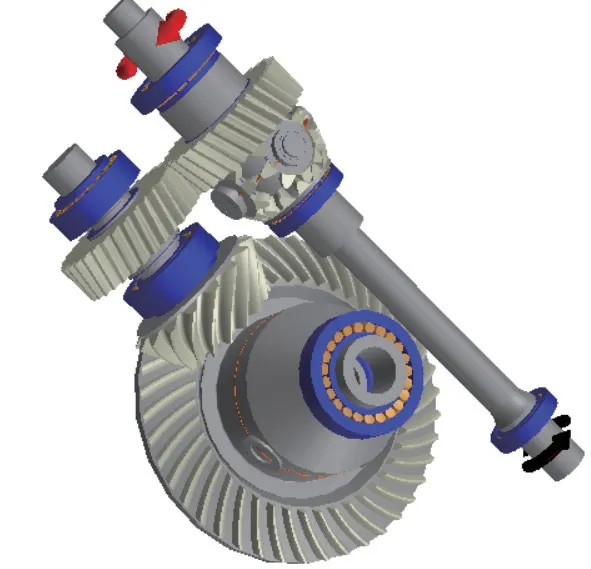

利用Romax对该型号主减速器进行简化建模,速比2.687,建立如图4所示模型。

图4 Romax减速器模型

由于Romax自身建立的只是虚拟轴系统,需要利用Abaqus将准确的减速器壳体进行网格划分,导出有限元刚度模型,以此准确地将减速器壳体支撑刚度导入到Romax中,如图5所示。再利用系统计算出来的齿轮啮合时的各方向分力,进一步将分力通过轴承支撑传递到减速器壳体上,以此得出准确的减速器壳体应力分布。并对模型按照客户要求的统一的台架测试QC/T533-2020标准要求进行载荷谱加载分析,具体见表1。

表1 减速器加载载荷谱

图5 减速器壳体有限元模型

在Romax中进行加载分析后,减速器壳体在该载荷谱的有限元应力情况如图6所示。

图6 减速器壳体有限元模型

有限元分析后,底部大壳体与主锥支撑部过渡圆角处应力较大超过310MPa,超过壳体允许使用的最大屈服应力。圆角处应力超过351MPa,减速器壳体材料QT450-10,σs=310MPa,减速器壳体在图6所示圆角过渡部位最大应力超过材料的屈服强度。可以说明在该载荷谱下减速器壳体强度不足,与台架测试损坏结果基本一致。

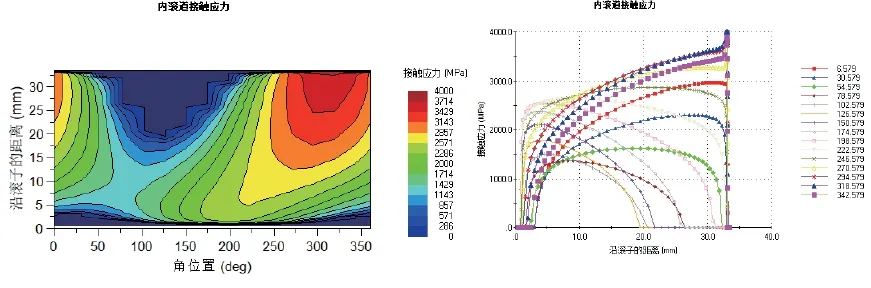

主锥内轴承辊道应力分布如图7所示,主锥内轴承在大端应力集中,且超过4000MPa,与台架测试损坏结果一致。

图7 主锥内轴承辊道应力分布

模型改进及验证

根据分析结果对减速器整体结构进行了改善,将减速器布置形式改为输入轴放置于盆齿齿背侧,将主锥轴承加大锥角,加厚主锥内轴承大端厚度,具体改善方案见表2。改善后建立romax模型结构如图8所示。

表2 减速器改善方案对照

图8 改善后Romax减速器模型

在Romax中进行加载分析后,减速器壳体在该载荷谱的有限元应力均小于310MPa,在壳体材料允许的屈服强度之内,如图9所示。可以说明改进后的减速器壳体在该载荷谱下强度已满足设计和使用要求。同时,主锥内轴承在改进后,大端没有明显的应力集中,最大应力为2889MPa,在4000MPa 以下(见图10)。

图9 改善后减速器壳体应力

图10 改善后主锥内轴承辊道应力分布

为了验证有限元分析的结果,将优化后的减速器总成进行了台架实际测试,并完全按照软件设定的载荷谱进行加载。达到测试时间后,减速器壳体并未损坏,拆解后对轴承进行拆解,也并未发现剥落裂纹等故障。

结语

经过Romax建模分析以及导入准确减速器壳体进行有限元分析,并对测试结果进行了台架验证。结果说明,将减速器壳体以有限元模型的方式导入到Romax软件中进行受力分析的方式比较可靠,能够准确地显示应力较大的部位和数值,能够比较准确的预测故障部位。

由于准双曲面齿轮的复杂性,无法单存的依靠有限元模型模拟减速器壳体的受力情况,在导入Romax软件后,可以准确的反映出减速器在载荷谱下的受力情况,通过Romax对比优化前后的状态,提供了优化方向,优化后的减速器总成顺利通过了台架测试。