设备云在制造企业中的应用

韩鸿鸾,王建绪,毕美晨

威海职业学院 山东威海 264210

1 序言

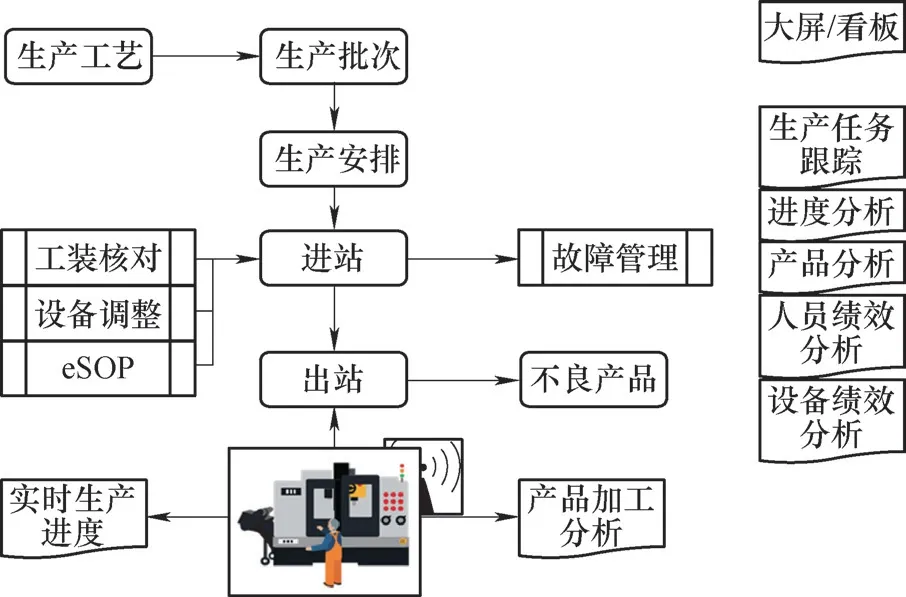

设备云是运用物联网、大数据,并通过统计分析等智能化手段提高加工效率、产品质量和设备健康状况,从而提升车间智能化程度的网络管理技术,其典型结构如图1所示。利用设备云,通过计划工单智能化、工作流程系统化、核算成本自动化、维护事件可追溯以及操作维护可交互,可实现管理部门无缝衔接,集成工程项目设计,提升整体制造工程效率,统一制造工程数据管理,提升制造质量[1]。

图1 设备云的结构

随着车间数字化的进一步发展,设备云可实现规划、生产和运营的全流程数字化管理;建立生产过程数据采集和分析系统,可充分采集制造进度、现场操作、质量检验和设备状态等生产现场信息;实现车间制造执行系统(MES),完成计划、排产、生产及检验的全过程闭环管理,并与企业资源计划管理系统(ERP)集成;建立车间级的工业通信网络,系统、装备、零部件以及人员之间的信息互联互通和有效集成;实现经营、管理和决策的智能优化[2-5]。

本文主要介绍了设备云对加工状态的监控,包括程序、刀具、利用率和故障信息等,还简单介绍了视频管理与效率统计分析等。

2 车间状态监控

车间状态监控界面如图2所示,可以管理产线机床的运行状态信息。通过平面图或者列表展示等方式,可实时监控机床的当前状态信息。也可模拟车间平面图查看车间机床状态(运行、离线、报警或空闲),并通过不同的颜色灯闪烁显示当前状态。另外还能对机床进行查找,通过所属车间、机床型号、数控系统型号以及关键字等进行机床快速定位搜索。

图2 车间状态监控界面

3 加工状态监控

3.1 机床实时状态监控

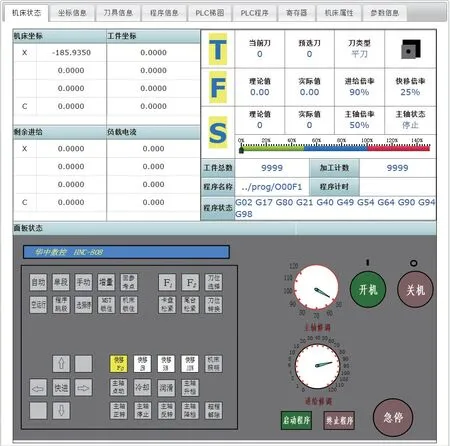

可以通过设备云对正在运行的机床关键数据进行监控,包括坐标数据、剩余进给、负载电流、刀具信息、工件加工件数统计信息、当前运行的G代码信息以及面板状态信息等,监控界面如图3所示。

图3 机床实时状态监控界面

3.2 坐标信息监控

坐标信息监控界面如图4所示。可以监测机床各部件关键性参数信息,包括机床实际坐标、机床指令、工件实际坐标、工件指令、相对实际坐标、相对指令、剩余进给、编程位置、负载电流、工件零点、驱动单元电流、额定电流、同步误差、轴补偿值、波形频率和跟踪误差等。

图4 坐标信息监控界面

3.3 刀具信息监控

刀具信息监控主要监控当前机床配备的刀具情况,包括刀号、刀具类型和几何参数等,监控界面如图5所示。

图5 刀具信息监控界面

3.4 程序信息监控

程序信息监控主要是监测当前机床运行的G代码信息,包括G代码的名称、整个程序的行数统计、G程序的详细内容、G代码当前运行的行数、指令内容、当前的模态信息、运行的时间以及所剩时间等,监控界面如图6所示。

图6 程序信息监控界面

3.5 PLC梯图监控

PLC梯图监控界面如图7所示,可以实时监控机床当前的PLC梯形图,同时标注了PLC的状态,红色为非联通状态,绿色为联通状态。

图7 PLC梯图监控界面

3.6 寄存器监控

寄存器监控界面如图8所示,主要监控数控系统寄存器实时状态。

图8 寄存器监控界面

3.7 数控系统参数管理

数控系统参数管理界面如图9所示,主要对机床状态、NC参数和版本比较等进行管理。

图9 数控系统参数管理界面

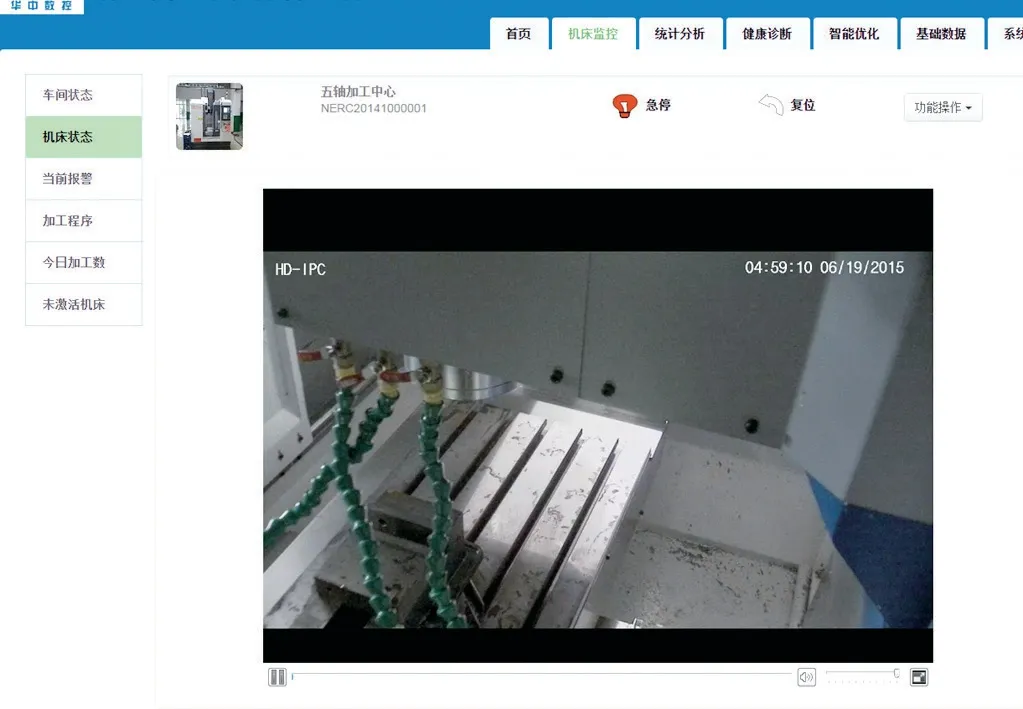

3.8 视频监控

视频监控界面如图10所示,可通过视频监控查看机床运行状态,同时可进行录制和回放。

图10 视频监控界面

4 加工效率统计分析

4.1 机床状态统计

机床状态统计界面如图11所示,列表包括在某一时间段内的机床编码、机床型号、数控型号和所属车间等信息,方便用户知晓机床工作状态。

图11 机床状态统计界面

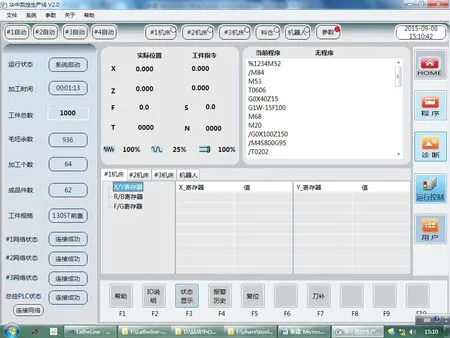

4.2 机床利用率等的监控

设备云可对机床利用率、机床开机率以及机床运行率进行监控,以列表形式呈现机床运行时间、工厂日历时间、机床总利用率等信息。勾选某几台机床还可以算出平均利用率。机床运行率监控界面如图12所示。

图12 机床运行率监控界面

4.3 机床加工件数

机床加工件数以列表形式呈现,包括机床名称、机床型号、数控型号、所属车间以及加工件数等信息。监控界面与机床状态统计界面类似,在搜索框中输入条件可以进行筛选。

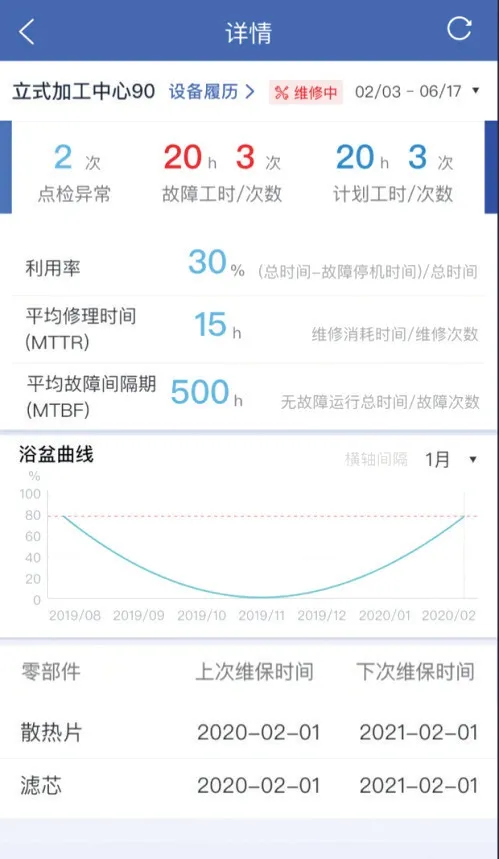

4.4 机床故障信息

机床故障信息监控界面如图13所示,包括机床型号、平均修理时间、平均故障间隔期以及上次、下次维保时间等信息。

图13 机床故障信息监控界面

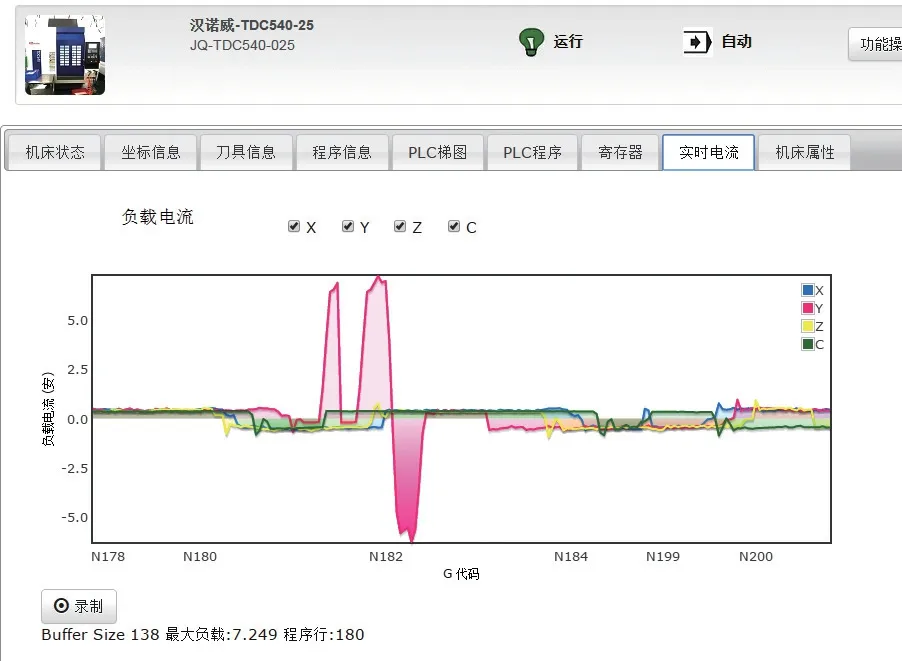

4.5 程序管理

程序管理通过对程序仿真数据、工件加工时电流波形数据以及声音振动数据的分析,判断工件G代码的优劣,并定位可优化的G代码的行号,界面如图14所示。

图14 程序管理界面

5 结束语

设备云不仅能服务于零件加工,而且可提供管家式服务,只要点击终端,就可对加工全流程进行监控。可实现产品并行设计,缩短研发周期,降低成本;进一步实现产业链上下游信息的共享,支撑企业间的网络化协同发展;形成具有行业特色的知识库,促进资源共享。