硅铬渣混凝土的耐久性能研究

李 小 苹

(张家口市正元工程检测中心,河北 张家口 075000)

0 引 言

近年来我国铬铁工业发展迅速,带来了巨大的社会经济利益,但同时产生了很多负面问题,最严重的就是工业废渣的产生、排放和处理问题[1].铬渣是铬铁工业产生的废渣,其中含有重金属—六价铬,是一种致癌重金属,严重危害人类生活与环境.铬渣污染是铬铁工业发展的难点,对工业发展国家来说,铬渣的处理是一个严峻的挑战,是急需解决的问题[2].

另一方面,我国城市建设不断推进,混凝土用量急剧增加,其天然砂石等材料资源面临紧缺的问题.如能将工业废渣进行资源化利用,不仅可以减少混凝土材料的使用,还能消耗废渣,变废为宝,对工业废渣的综合利用具有重要意义[3].

20世纪中期起,国内外学者就对铬渣处理的问题展开了研究.杨飞等[4]将高碳铬渣作为集料,来配置混凝土,对其性能进行了相关研究,表明高碳铬渣当作集料的可行性.杨峰等[5]对铬铁渣粉的物理性能进行了检测,并对铬铁渣粉混凝土进行了研究.结果表明,铬铁渣粉的掺入,可以改善混凝土自身的力学性能.朱效宏等[6]在碱矿渣水泥中,用铬渣替换矿渣部分,进行试验研究.结果表明,碱矿渣水泥对铬渣的固化效率更高,且可大量消耗铬渣废料.张韶华等[7]将高碳铬铁渣作为主原料,掺入适量添加剂,制备轻骨料,研究其性能.结果表明,高碳铬铁渣制出的轻骨料,能满足规范要求,且性能良好;铬渣掺量的增加,导致集料堆积密度减小,孔隙率增加.Prasanna K Acharya等[8]研究了铬铁灰和铬铁渣代替水泥与骨料的可行性,结果表明,其混凝土力学性能良好.C.R.Panda[9]等将铬渣作为集料,制备混凝土,结果表明,铬渣集料制备混凝土具有可行性,其混凝土强度要高于普通混凝土.

目前,国内外学者在铬渣处理方面取得了很多成果,主要集中在铬渣当作集料、混合料的使用,但其研究深度不够,对其力学性能、耐久性能等研究较少.本文主要是以硅铬渣当作细集料,制备混凝土,研究硅铬渣混凝土的耐久性能,为硅铬渣的综合利用提供一定的借鉴.

1 试验材料

本试验选用的主要原材料有硅铬渣、集料(河砂、碎石)、水泥(P.O 42.5)、水和减水剂(高效,减水率26%).硅铬渣选自某工业园,是其生产硅铬合金时产生的废渣,呈深灰色.主要化学成分见表1.

表1 硅铬渣的主要化学成分

2 试验方案

按照《规程》[10]要求,以硅铬渣作为细集料,设计本试验配合比,见表2.试样A0为对照组,即普通硅酸盐水泥制备的混凝土,试样A1硅铬渣的含量为60%,试样A2硅铬渣的含量为80%,试样A3硅铬渣的含量为100%.根据配合比,配制C40混凝土,通过抗氯离子渗透、抗碳化和抗冻融测试,对硅铬渣混凝土的耐久性能进行研究.

表2 配合比设计表

3 测试方法

3.1 抗氯离子的渗透性能测试

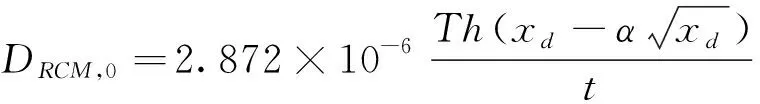

本试验采用RCM方法,测试试件抗氯离子的渗透性能.根据《标准》[11]要求,制备圆柱型试件并试验.标准养护28d,测定并计算氯离子的扩散系数,其计算公式可见式(1)、式(2).

(1)

(2)

式中:DRCM—氯离子的扩散系数(×10-12m2/s);xd—扩散深度(m);T—溶液温度的平均值(K);h—试件厚度(m);t—试验持续的时间(s);α—辅助变量.

3.2 抗冻融性能测试

参照《标准》[11]中的方法,制备标准试件.标准养护24d,取出放入水中(20℃)浸泡4d,之后进行相应的冻融试验.每组3个试件,试验开始前,需要测试试件的初始弹性模量和质量.每50次循环,测量一次试件的弹性模量以及质量.试验完成后,计算弹性模量以及质量的损失率,从而反映冻融循环的损伤影响.

3.3 抗碳化性能测试

参照《标准》[11]中的方法,制备试件.标准养护28d,取出后60℃烘干48h,除去两个相对面,其他面石蜡密封,后放入碳化箱进行抗碳化试验.经过相对应的龄期,把试件一端劈裂,喷洒指示剂(酚酞溶液,浓度1%),测定碳化深度平均值.

4 试验结果与分析

按照试验方案,配置C40的混凝土,分别设置不同的硅铬渣含量,制备相应的试件,进行相应的试验.

4.1 抗氯离子的渗透性能分析

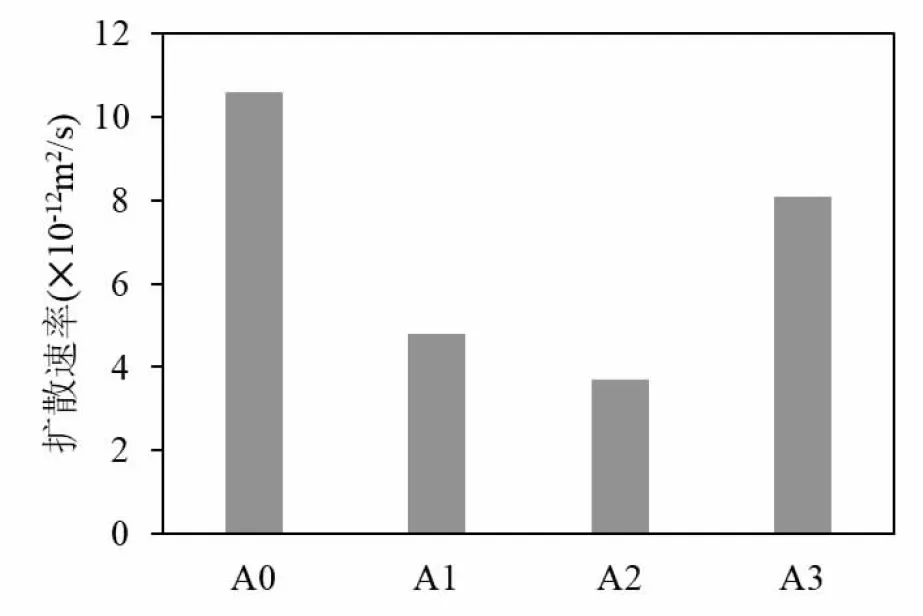

本试验采用RCM方法,测试试件抗氯离子的渗透性能,试验结果见图1.

图1 各组试件的氯离子扩散速率

由图1可知,A0为对照组,其扩散速率是10.6×10-12m2/s,A3将河砂全部替换为硅铬渣,扩散速率是8.1×10-12m2/s,与A0相比,降低了23.6%.可见硅铬渣当作细集料,降低了扩散速率,提高其抗氯离子的性能.A1是硅铬渣含量60%的试验组,扩散速率是4.8×10-12m2/s,A2硅铬渣含量为80%,扩散速率最小,是3.7×10-12m2/s,由此可见,硅铬渣含量增加,扩散速率降低,但含量继续增加,扩散速率反而提高.

硅铬渣当作细集料,能够提高抗氯离子的渗透性能,是因为硅铬渣是活性集料,可以改善浆体结构,提高混凝土密实度,提高抗渗透性能.而适量河砂的掺配,能够改善集料颗粒级配,减少内部连通孔,进一步提高硅铬渣混凝土抗氯离子的渗透性能.

4.2 抗碳化性能分析

碳化是一个复杂的过程,涉及物理和化学等学科.在这个过程中,混凝土的成分、结构等方面产生变化.碳化深度是一种评价指标,可以最直接的说明碳化程度.本试验采用指示剂法,测定不同龄期的碳化深度.试验结果见表3.

表3 不同龄期碳化深度

由表3可知,随时间增加,碳化深度不断增大,且A0作为对照组,碳化最严重,其28d碳化深度达到10.3mm.与对照组A0相比,试验组碳化程度均有降低.28d时,A1碳化深度为5.1mm,A2碳化深度为6.2mm,A3碳化深度为7.3mm,各组碳化深度为A0>A3>A2>A1.

由以上分析可知,硅铬渣当作细集料,能够较大幅度的改善其抗碳化性能,且适量河砂的掺配,进一步的提高硅铬渣混凝土的抗碳化性能.这是因为硅铬渣具有活性作用,可以改善界面结构,降低孔隙率,降低CO2扩散速率.而河砂掺入,能提高混凝土密实性,进而降低碳化速度,提高抗碳化性能.

4.3 抗冻融性能分析

抗冻融性能,是耐久性的一个重要指标.本试验采用快速冻融试验,测定弹性模量和质量,来分析冻融循环的损伤影响.试验结果见图2、图3.

图2 各组试件质量损失率 图3 各组试件弹性模量损失率

由图2可知,冻融循环过程中,随次数增加,质量损失率增大,且试验组的质量损失率均小于A0对照组.冻融循环初期,各组质量损失率均较小,数值相差不大.100次之后,各组均加速上升,且A0组质量损失率上升最快.300次循环后,A0损失率最大,为1.28%,A1是硅铬渣含量60%的试验组,损失率最小,为0.57%,与A0相比,降低了55.5%.A2、A3是硅铬渣含量80%、100%的试验组,其损失率达到0.65%、0.94%,与A0相比,损失率分别减小了49.2%和26.5%.各组质量损失率为A0>A3>A2>A1.

由图3可知,冻融循环次数不断增加,弹性模量损失率也逐渐增大,且试验组的质量损失率均小于A0对照组.300次冻融循环后,A1损失率最小,为3.1%,与A0相比,降低了68%.A2、A3分别为4.6%、7.1%.各组损失率为A0>A3>A2>A1.

由以上分析可知,硅铬渣当作细集料,会提高抗冻融性能.而适量河砂的掺入,可以继续提高硅铬渣制备的混凝土抗冻融性能.这是因为硅铬渣的活性改善了界面结构,而河砂的掺入,能够改善集料颗粒级配,提高密实性,从而提高抗冻融性能.

5 结 论

本文主要是以硅铬渣当作细集料,制备混凝土,通过抗氯离子渗透、抗碳化和抗冻融试验,研究硅铬渣混凝土的耐久性能.由此得到以下结论:

(1)硅铬渣当作细集料,提高了混凝土的耐久性,其抗氯离子渗透、抗碳化和抗冻融的性能均有不同程度的提高.

(2)硅铬渣当作细集料,制备混凝土时,适量河砂的掺入,可以继续提高耐久性能.

(3)在本试验条件下,硅铬渣含量为80%时,抗氯离子的渗透性能最好,硅铬渣含量为60%时,抗冻融和抗碳化的性能最好.