汽车底盘用热轧锌铝镁镀层钢板

邹英 周建 王鹏博 龙袁 黎敏 刘华赛

(1.首钢技术研究院京唐技术中心,北京 100043;2.首钢京唐钢铁联合有限责任公司,唐山 063210;3.首钢技术研究院用户技术研究所,北京 100043)

1 前言

汽车底盘服役工况恶劣,常处于高温、高湿和酸碱腐蚀的交变环境中,为整车锈蚀风险最高的区域。目前,国内汽车底盘用钢以酸洗板为主,耐蚀性低,部分车企为了提高耐蚀性,对成形后的酸洗板进行镀锌处理,但电镀为高耗能、高排放工艺,不仅增加成本,还不符合国家“双碳”政策。热轧镀锌是在经过酸洗的热轧钢板表面涂镀的工艺,产品兼具热轧钢板的成形性和镀层钢板的耐蚀性,适用于底盘用钢升级。热轧镀锌板表面镀层主要包括纯锌镀层和锌铝镁镀层,锌铝镁镀层是在传统纯锌镀层中添加少量的Al 和Mg 元素而形成的新型合金镀层,具有比纯锌镀层更高的耐蚀性[1-3]。在汽车底盘应用热轧锌铝镁镀层钢板,不仅可以大幅提高零件使用寿命,还可以降低零件修复、更换、再生产带来的能源消耗与碳排放。目前,热轧锌铝镁镀层钢板广泛用于光伏、建筑等行业,在汽车底盘领域的应用还处于起步阶段。

首钢京唐钢铁联合有限责任公司于2020 年建成投产国内第一条热轧锌铝镁镀层产线,率先开展了热轧锌铝镁底盘用钢开发及应用技术研究,是目前国内唯一具备3.0 mm 以上厚规格热轧锌铝镁镀层钢板供货能力的企业。与前期开发的车身用锌铝镁镀层钢板不同,为了进一步提高耐蚀性能,首钢汽车底盘用锌铝镁镀层中的Al 和Mg 质量分数更高,分别处在5%~8%和2%~4%之间。本文从镀层结构、涂装性能、耐蚀性能、焊接性能、胶接性能和成形性能等方面对汽车底盘用热轧锌铝镁镀层钢板的使用特性进行了分析,同时介绍了首钢热轧锌铝镁镀层钢板在汽车底盘的应用情况。

2 试验材料和试验方法

2.1 试验材料

试验材料包括热轧酸洗产线生产的酸洗板(UC)、以酸洗板为基板经连续热镀锌产线生产的纯锌镀层钢板(GI)以及经热基锌铝镁产线生产的锌铝镁镀层钢板(ZMA)。

2.2 镀层表征方法

在镀层钢板上切取金相试样,采用Zeiss Ultra-55 扫描电子显微镜(SEM)分析镀层的显微组织,利用其附带的能谱仪(EDS)分析镀层不同位置的元素组成,以确定镀层的各个组成相。

2.3 焊接试验方法

按照AWS D8.9M-2012Test Methods for Evaluat⁃ing the Resistance Spot Welding Behavior of Automo⁃tive Sheet Steel Materials,对酸洗板、纯锌镀层钢板、锌铝镁镀层钢板进行电阻点焊试验,钢板材质为FB580,厚度为1.8 mm,纯锌镀层和锌铝镁镀层质量均为双面140 g/m2,试验电极压力为5.8 kN,保持时间为167 ms。为了测试钢种对关键焊接工艺变量变化的鲁棒性,选定3 个焊接时间进行焊接电流窗 口 测 试,分 别 为525 ms、656 ms(525 ms 的125%)、788 ms(525 ms 的150%)。标准中规定焊核直径大于4t1/2(t为钢板厚度)所对应的电流为最小焊接电流Imin,未发生焊接飞溅的最大电流为Imax,基于Imin和Imax确定焊接电流工艺窗口。

弧焊试验使用的钢板为热轧锌铝镁镀层FB580,厚度 为1.8 mm,焊 丝 直 径 为1.2 mm 的ER70S-6,钢板和焊丝主要化学成分和力学性能见表1。

表1 FB580及焊丝主要化学成分(质量分数)及力学性能

焊接试板长500 mm、宽150 mm,搭接长度16 mm,如图1 所示。为了提高焊接质量与外观,焊枪需要与工件表面有一定倾斜角度,经过多次试验摸索,本文将焊枪工作角α确定为75°。

图1 焊接接头形式示意

弧焊试验机为Fronius 公司生产的CMT 5000 Advanced 数字化焊机,保护气体为80%Ar+20%CO2,气体流量为15~20 L/min。焊接工艺参数如表2 所示。

表2 弧焊焊接工艺参数

2.4 胶接试验方法

胶粘剂选用汽车行业常用的4 种焊装胶,分别是减震胶、点焊胶、结构胶、折边胶,胶接接头制备方法如图2 所示。拉伸时减震胶和点焊胶胶层厚度为2 mm,折边胶和结构胶厚度为0.2 mm,在170°C 条件下对胶接接头进行固化处理,处理时间为20 min。将固化后的试样在室温下静置24 h,然后使用力学试验机(Zwick-100)依据标准GB/T 7124—2008《胶粘剂拉伸剪切强度的测定(刚性材料对刚性材料)》对每个样品进行剪切拉伸试验,拉伸速度为5 mm/min,测试后记录断裂界面形貌。每个样品分别进行3 组平行试验取平均值。根据GB/T 16997—1997《胶粘剂 主要破坏类型的表示法》评价剪切破坏位置的破坏类型,包括内聚破坏(CF)、界面破坏(AF)、基材分离破坏(DF)、基材内聚破坏(CSF)等,并计算不同破坏类型的面积比例。

图2 胶接接头试样制备方法

2.5 涂装试验方法

电泳前进行磷化前处理,包括脱脂、表调和磷化。脱脂工艺采用超声波脱脂,总碱度为15~35 pt;表调pH 值8~10;磷化液总酸20~35 pt,游离酸0.8~1.5 pt,促进剂浓度1.5~3.0 pt。电泳液固体分8%~15%,电导率为600~2 000 MS/cm,pH 值为5.5~6.2。前处理和电泳均在国内某汽车厂涂装产线随线完成。

2.6 腐蚀试验方法

采用美国Q-Lab 公司Q-FOG 循环式腐蚀试验机进行耐蚀性能测试,检测标准为GB/T 10125—2021《人造气氛腐蚀试验盐雾试验》和GB/T 31588.1—2015《色漆和清漆耐循环腐蚀环境的测定第1部分:湿(盐雾)/干燥/湿气》的循环B条件。

3 试验结果与分析

3.1 镀层特性

热轧锌铝镁镀层的表面和截面形貌分别如图3a 和图3b 所示。由于镀层极表层凝固较快,表层组织以共晶组织为主。截面形貌显示锌铝镁镀层包含富Zn 相、富Al 相、富Zn 相和Mg-Zn 化合物构成的二元共晶组织以及富Zn 相、富Al 相和Mg-Zn化合物构成的三元共晶组织。富Zn 相和富Al 相的尺寸在5~20 μm。

图3 锌铝镁镀层微观组织

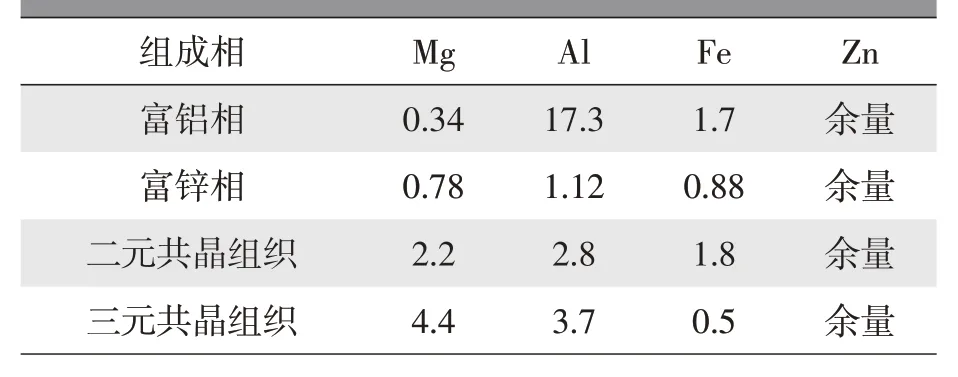

表3 为锌铝镁镀层不同组成相中合金元素含量。富Zn 相中Zn 占97%以上,富Al 相中Al 约占17%。二元共晶组织中Al 占2.8%,Mg 占2.2%,Fe占1.8%;三元共晶组织中Al 占3.7%,Mg 占4.4%,Fe占0.5%。

表3 锌铝镁镀层不同组成相中合金元素含量(质量分数) %

3.2 焊接性能

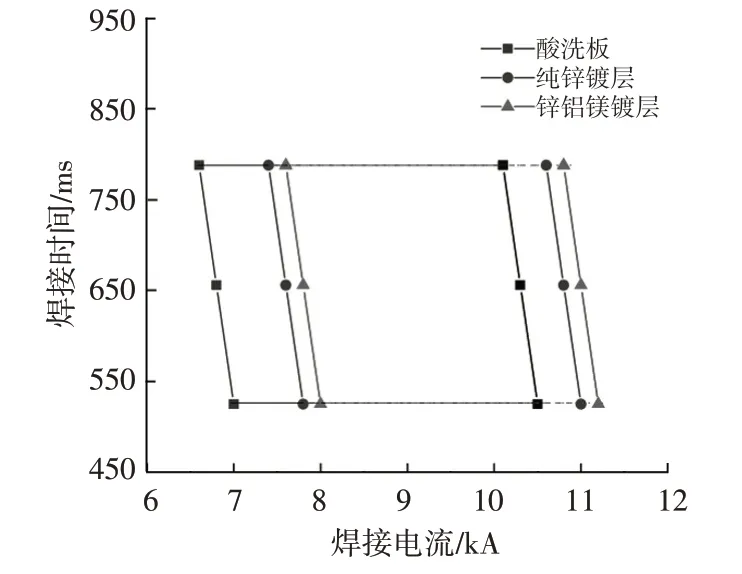

3.2.1 点焊

由于主机厂焊装车间设备多、功率大,电路容易发生波动,因此钢板的点焊工艺窗口越大,焊接质量越稳定,点焊工艺窗口大小是考察钢板焊接性能的重要指标。试验获得的点焊电流工艺窗口如图4 所示。采用相同焊接工艺参数得到的点焊工艺窗口和电流大小明显不同,酸洗板在焊接时间为525 ms、656 ms、788 ms 的焊接电流窗口分别为3.5 kA、3.5 kA、3.5 kA,纯锌镀层在焊接时间为525 ms、656 ms、788 ms 的焊接电流窗口分别为3.2 kA、3.2 kA、3.2 kA,锌铝镁镀层在焊接时间为525 ms、656 ms、788 ms 的焊接电流窗口分别为3.2 kA、3.2 kA、3.2 kA。锌铝镁镀层钢板的焊接窗口与纯锌镀层相当,略小于酸洗板。

图4 点焊电流工艺窗口

3.2.2 弧焊

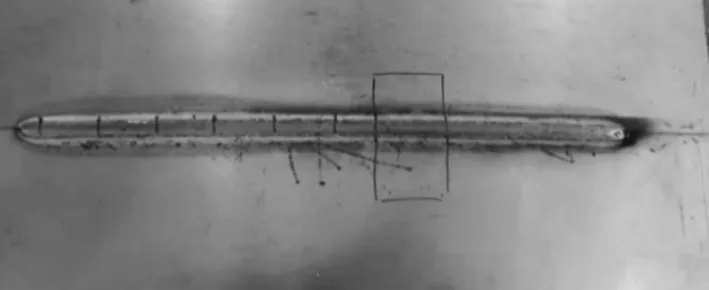

弧焊焊缝外观如图5 所示,焊道成形良好、均匀光滑、无宏观缺陷。焊道周围有明显的氧化区域,这是焊缝热影响区镀层经历热循环熔化后被空气氧化所致。

图5 焊缝外观照片

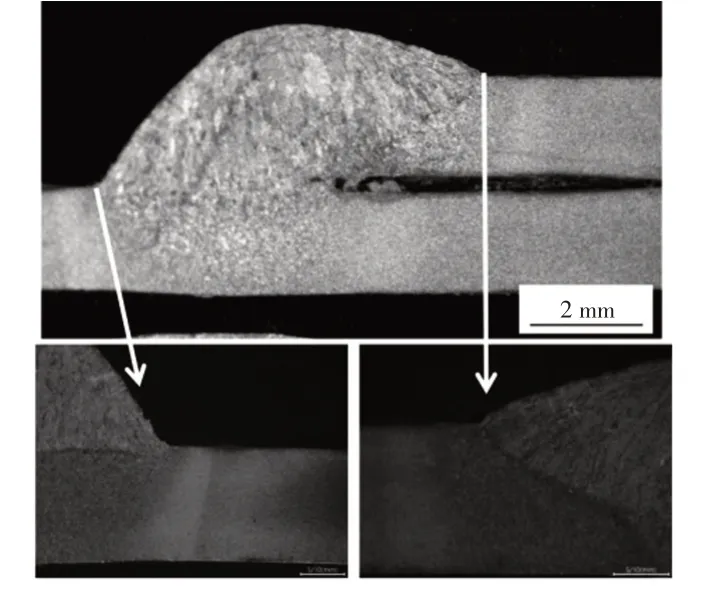

图6 为焊缝的截面金相照片,焊缝过渡均匀,内部未出现气孔等焊接缺陷,也未出现液态金属脆性(LME)裂纹,说明锌铝镁镀层的焊接性良好。

图6 焊缝截面照片

图7 为焊接接头的硬度分布。以焊缝为中心,显微硬度值在两侧基本对称分布。焊缝内部以大量针状铁素体为主,伴有少量粒状贝氏体组织,因此硬度低于母材组织。焊接热影响区由于经历热循环使组织出现变化,部分区域硬度值突增达到260 HV0.2 左右,这是热影响区中的细晶区,该区域显微组织为马氏体和贝氏体,且此区域晶粒与粗晶区相比要细小的多,相当于细晶强化的作用,因此该区域的强度也较高。硬度值最低点(约190 HV0.2)出现在母材与热影响区交界处,此处组织不均匀且铁素体有所长大,其强度和硬度都比较低。

图7 焊接接头的硬度分布

3.3 胶接性能

纯锌镀层钢板、锌铝镁镀层钢板与4 种汽车焊装胶的匹配性结果如表4 所示。热轧锌铝镁钢板与减震胶、点焊胶、折边胶、结构胶的匹配性均较好,除与减震胶匹配时的内聚断裂比例为95%以外,其余均为100%,与纯锌镀层钢板相当。可见,热轧锌铝镁镀层钢板在与汽车焊装胶的匹配上不存在限制性环节,具有广阔的应用前景。

表4 胶接试验结果

3.4 涂装前处理性能

涂装前处理用热轧锌铝镁镀层钢板的镀层质量为100 g/m2(双面),磷化膜呈现为灰黄色,无锈蚀,色调一致,如图8 所示。图9 为放大2 000 倍的磷化膜电镜图,可见材料的磷化膜覆盖率达100%,没有未磷化区域,磷化膜颗粒尺寸为3~5 mm,与纯锌镀层相当[4]。根据GB/T 9792—2003《金属材料上的转化膜单位面积膜质量测定重量法》标准,测得锌铝镁镀层钢板磷化膜质量为3.13 g/m2。热轧锌铝镁镀层钢板的磷化前处理性能良好。

图8 热轧锌铝镁镀层钢板磷化膜外观

图9 锌铝镁镀层钢板磷化膜微观形貌

3.5 耐蚀性能

3.5.1 平面耐蚀性能

采用中性盐雾试验和循环腐蚀试验分别评价了热轧锌铝镁镀层钢板与热轧纯锌镀层钢板的平面耐蚀性。2 种材料的镀层质量为100 g/m2(双面)。中性盐雾条件下,锌铝镁镀层在2 184 h后出现红锈,纯锌镀层在336 h 后出现红锈,如图10 所示。从出现红锈的时间上看,锌铝镁镀层的耐蚀性是纯锌镀层的6.5 倍。循环腐蚀条件下,锌铝镁镀层经18 个腐蚀周期后,表面均匀白锈腐蚀,未出现红锈;纯锌镀层材料经9 个腐蚀周期后,以点蚀为主并伴有少量红锈,如图11 所示。点蚀位置出现红锈说明镀层已失去对基材的保护作用,极易造成穿孔腐蚀,降低零件安全性。

图10 中性盐雾条件下平面腐蚀形貌

图11 循环腐蚀条件下平面腐蚀形貌

3.5.2 膜下耐蚀性能

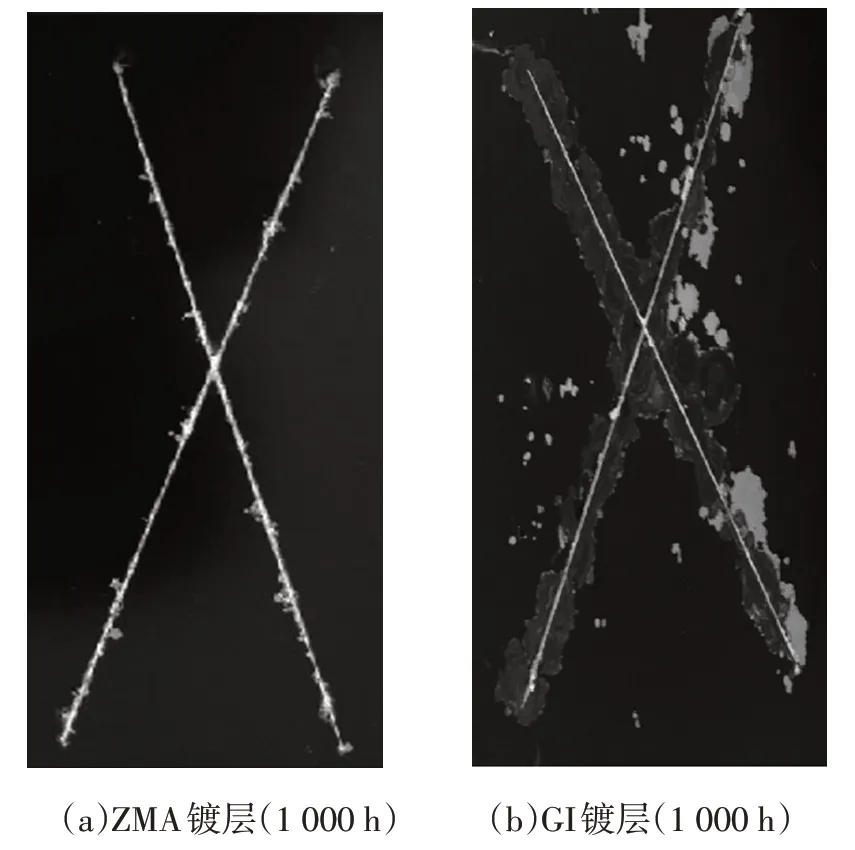

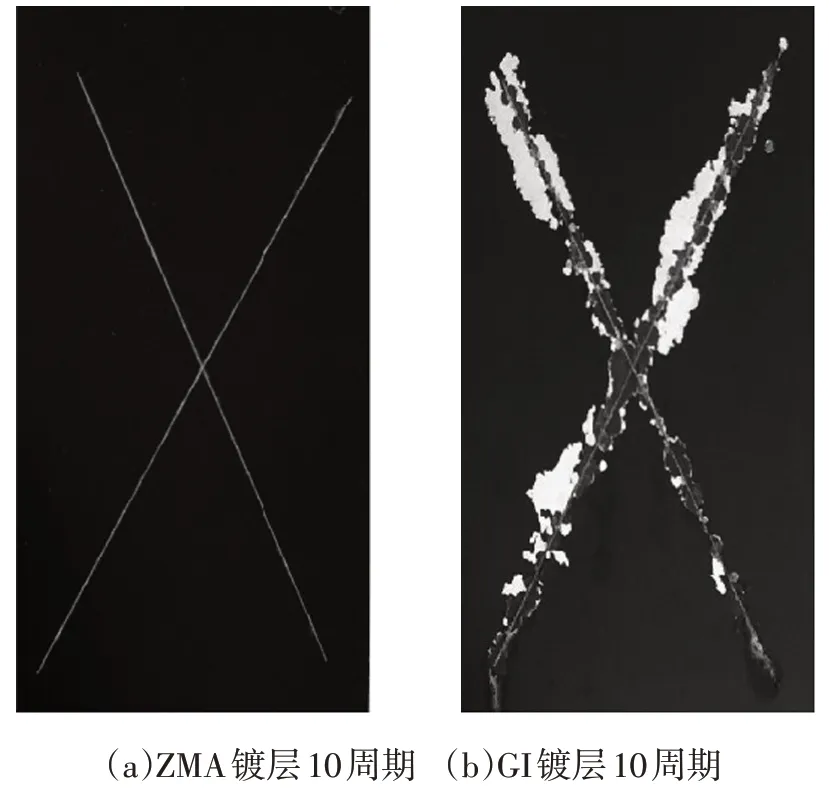

将电泳钢板表面漆膜划叉破坏后,分别在中性盐雾和循环腐蚀条件下进行试验,试验结束后使用胶带粘去表面腐蚀破坏的漆膜及腐蚀产物,测量划叉处的扩蚀宽度,以此评价钢板膜下耐蚀性能。经1 000 h 中性盐雾腐蚀试验后,锌铝镁镀层钢板扩蚀宽度为2.0 mm,纯锌镀层钢板扩蚀宽度为10.1 mm,且漆膜剥落严重,如图12 所示。从扩蚀宽度看,中性盐雾条件下锌铝镁镀层的膜下耐蚀性约为纯锌镀层的5 倍。经10 个周期循环腐蚀后,锌铝镁镀层钢板划叉处宽度为1.1 mm,几乎没有发生扩蚀,纯锌镀层钢板划叉处扩蚀宽度为5.0 mm,并且划线附近漆膜剥落严重,如图13 所示。从扩蚀宽度看,循环腐蚀条件下锌铝镁镀层的膜下耐蚀性约为纯锌镀层的4.5倍。

图12 中性盐雾条件下膜下腐蚀形貌

图13 循环腐蚀条件下膜下腐蚀形貌

3.5.3 焊点耐蚀性能

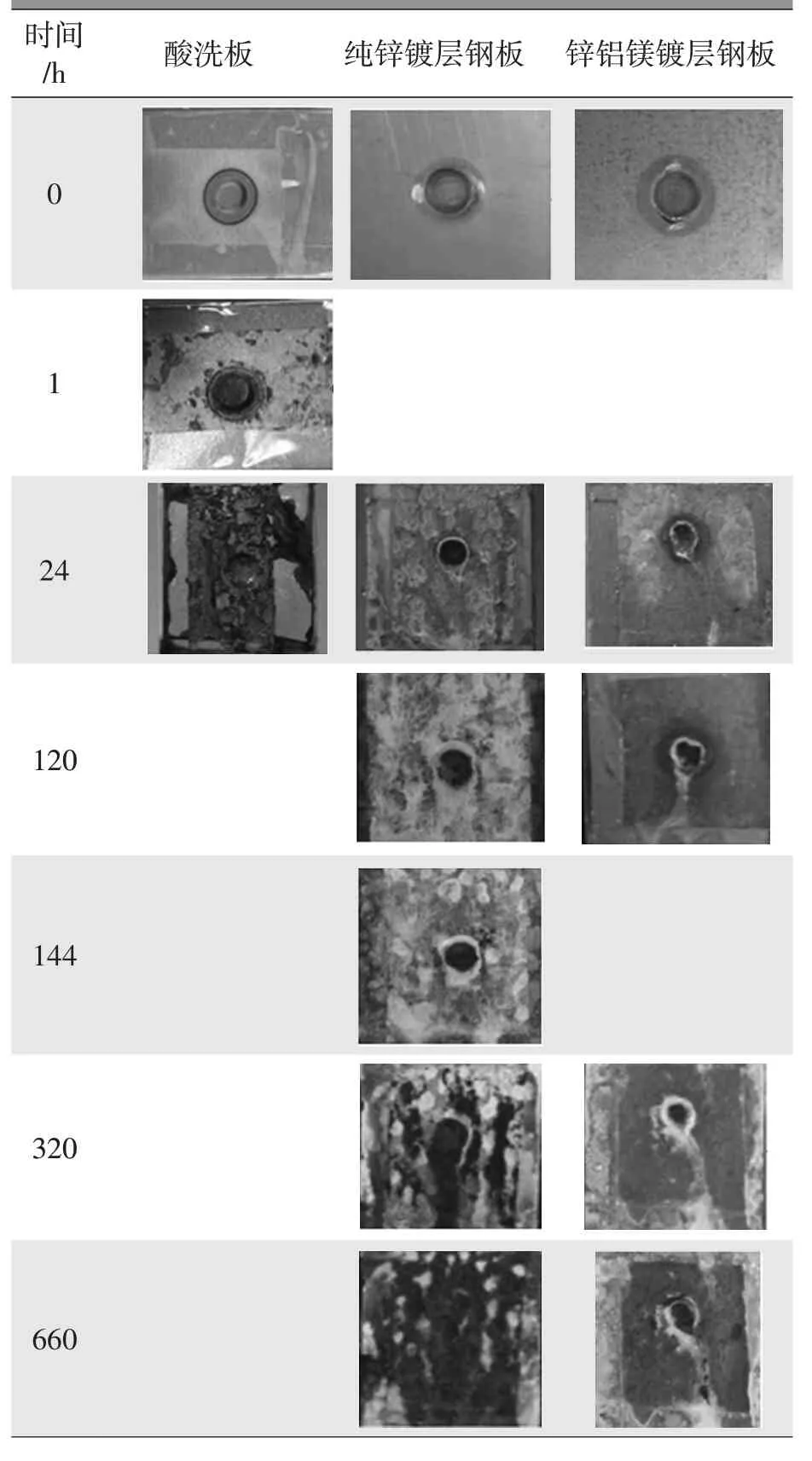

分别以上限电流对酸洗板、纯锌镀层钢板和锌铝镁镀层钢板进行电阻点焊,纯锌镀层和锌铝镁镀层质量为140 g/m2(双面),对点焊接头进行中性盐雾试验,结果如表5 所示。1 h 中性盐雾后,酸洗板焊点周围区域出现锈点。24 h 后,母材和焊点被红锈覆盖。120 h 后,纯锌镀层焊点周围的热影响区出现锈点,锌铝镁镀层焊点热影响区被白锈覆盖。144 h 后,纯锌镀层的锈点扩展到焊点表面。320 h 后,纯锌镀层焊点和母材均严重锈蚀,锌铝镁镀层焊点仍未出现红锈,直至660 h 才出现红锈。从焊点出现红锈的时间看,锌铝镁镀层焊点耐蚀性是纯锌镀层的5.5 倍。

表5 点焊焊点中性盐雾试验结果

3.5.4 焊缝耐蚀性能

对锌铝镁镀层钢板(双面镀层质量为140 g/m2)弧焊焊缝进行中性盐雾试验,结果如表6 所示。200 h 后,焊缝周围的焊渣处优先出现白锈,没有明显的红锈腐蚀。400 h 后,焊缝正面周围出现明显红锈。600 h 后,焊缝边缘红锈逐渐被流动到此处的镀层腐蚀产物覆盖,呈现白锈腐蚀,红锈腐蚀被抑制,焊缝背面仍未出现红锈,表明锌铝镁镀层对焊缝具有保护作用。800 h 后,焊缝正面和背面均出现红锈,焊缝周围镀层失去对焊缝腐蚀的抑制作用。

表6 弧焊焊缝中性盐雾试验结果

4 典型产品及应用

目前,首钢汽车底盘用热轧锌铝镁镀层钢板主要包括软钢(DD51D)、低合金高强钢(HSLA)、铁素体贝氏体钢(FB)和复相钢(CP),厚度规格覆盖1.8~6.0 mm。HSLA 具有较高的强塑性、优异的冷成形性能和抗低温脆断性能,可替代420L、QStE420TM、610L 等热轧酸洗产品用于制造底盘副车架、纵梁、连杆和各种加强板。HSLA 可供应强度级别覆盖260~700 MPa,其中2.0 mm 规格HR300LA 已用于某车型副车架加强板(图14),3.0~3.5 mm 规格HR300LA 用于某车型缓冲器加强件(图15),3.5 mm 规格HR340LA 用于某车型尾门支撑杆底座(图16)。FB 钢强度高、翻边和扩孔性能好,适合制造对局部成形性能要求较高的复杂形状零部件,如前悬支架、后桥横梁总成和汽车摆臂等[5-6]。首钢具备450~780 MPa 级FB 钢供货能力,其中450 MPa 和580 MPa 级FB 钢,已替代某钢企热基纯锌产品出口欧洲龙头车企,冲压零件包括侧轨前底板和前悬架支架等,如图17 所示。基于独特的复相组织结构,CP 钢具备较高的屈强比和优异的抗疲劳破坏性能,同时翻边和扩孔性能良好,通常用于重要的安全结构件[7]。

图14 某车型副车架加强板

图15 某车型缓冲器加强件

图16 某车型尾门支撑杆底座

图17 某车型侧轨前底板

5 结论

a.热轧锌铝镁镀层钢板具有良好的点焊和弧焊性能,点焊电流窗口与纯锌镀层相当,略小于酸洗板。

b.热轧锌铝镁镀层钢板与减震胶、点焊胶、折边胶、结构胶的匹配性均较好,除与减震胶匹配时的内聚断裂比例为95%以外,其余均为100%,与纯锌镀层钢板相当。

c.热轧锌铝镁镀层钢板的磷化前处理性能良好,磷化膜覆盖率100%,磷化膜颗粒尺寸3~5 mm。

d.热轧锌铝镁镀层耐蚀性明显优于酸洗板和纯锌镀层钢板。中性盐雾条件下,锌铝镁镀层的平面耐蚀性是纯锌镀层的6.5 倍,膜下耐蚀性约为纯锌镀层的5 倍,焊点耐蚀性是纯锌镀层的5.5 倍;循环腐蚀条件下,锌铝镁镀层的膜下耐蚀性约为纯锌镀层的4.5 倍。

e.热轧锌铝镁镀层钢板已取代酸洗板或纯锌镀层钢板实现汽车底盘应用。