水电厂机组AGC运行影响分析及控制对策

湖北省水利水电规划勘测设计院 黄 戡

1 引言

AGC 技术在水力发电领域得到了广泛应用,该项技术通过精准调控进而较好地满足了不同时段内用户的差异化电力需求,增加了整个水电厂的运行效率,谋得更多的经济收益。对于系统而言,AGC 反应快、调节精准度高,但高性能也会将引起负荷频繁变动,特别是在振动区内运作的时间较长时,机组局部会出现严重的磨损等问题,降低水轮机组的运行效率,缩短相关构件的运行寿命。在这样的情景下,应尝试用多种技术措施增加AGC 的实用性,以确保水电厂的发电质量,满足现代智能电网的现实运行需求。

2 AGC 系统的介绍

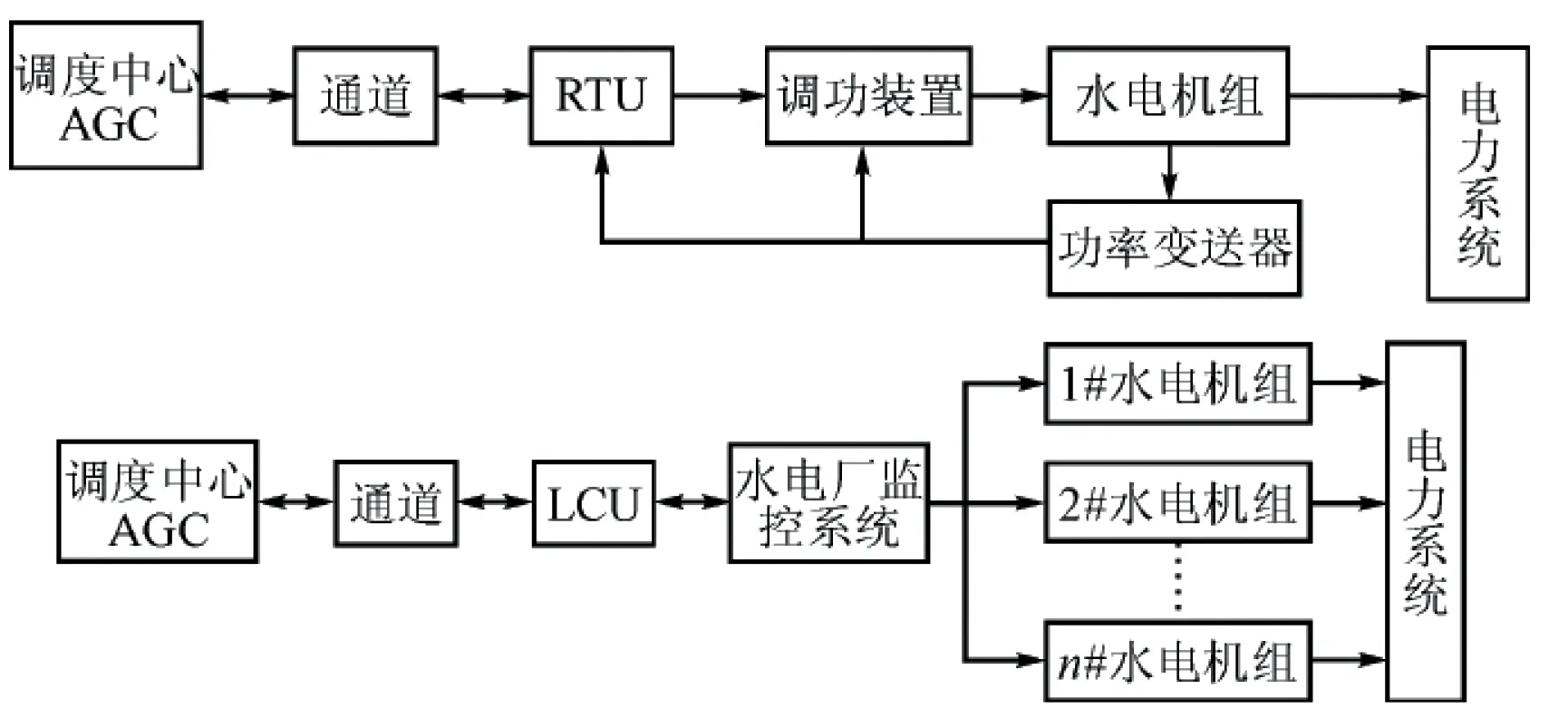

AGC 系统主要是依照设定好的负荷曲线及其他类型的自动化控制系统协同调控发电机组的运作状态,明显减少了人工手动操作的介入次数,水电厂AGC 控制原理如图1所示[1]。国内水电厂一般结合用户用电需求改变情况投用AGC 系统,利用该项技术精准地调控机组的发电状态,辅助构建不同机组间的同步运作模式。在水电机组建设规模及投入量持续扩增的背景下,AGC 系统成为水电网络内不可缺少的一类基础性装置。能源供应方式呈现出多样化特征,水电、风电、光电等均能为用户供能,用户群体的用电量也是实时改变,如在工作时间对电能需求较大,在夜间及休息时间内用电需求会骤然下降,故应及时有效地调控机组运行状态以快速增减负荷,一方面能增加电能资源的利用度,另一方面也能减轻电网运行负担。

图1 水电厂AGC 控制原理

AGC 系统投入后能快速调整机组运行模式,实现实时或分级控制,进而改变用电负荷。过于频繁或过快调整AGC 系统可能会带来机组的严重磨损问题,缩短设备使用寿命,产生较大的经济损失。水电厂应明确AGC 运行带来的影响,摸索最优的控制对策。

3 AGC 运行方式给水电厂机组带来的影响

3.1 降低运行效率

AGC 系统运行快速,灵敏度高,以致调速器频繁执行调度指令,机具局部磨损相应增加,导水器械间隙漏水问题日益严重,密封圈严重磨损甚至损坏,机组在很长时间内低效运作。

对于水轮机组而言,若其长期处在低工作区,无法恢复正常运行状态,机组使用效率会降低,寿命缩短,运作期间无法取得理想的经济效益。由于发电装置长期处于发电低能量运作状态下,耗损的液体量也会增多。若发电设备在不发电的状况下运作,本体工作状态异常也会造成损耗量进一步增多。应严控AGC 系统的运行速度,不可过快。

3.2 频繁调节带来的影响

3.2.1 增加损耗

AGC 投用期间,电厂机组负荷会屡屡变化,以致水轮机有关机构往复运动的次数明显增多,轴套、活塞环等导水用机构的损耗量增大。加速了接力器导管位置密封圈的磨损,可能会导致漏油问题;机组运行状态频繁变化时,导叶反馈钢丝绳局部断裂的风险相应增加,以致后续机组调节失效,需要在停机状态下更换新的钢丝绳,此时发电厂的发电效率下降;频繁调节还会带来电位器严重磨损的问题,不利于快捷、高效地传输信号;接力器过度地进行频繁操作会带来压力油管的振动问题,部分情景下可能导致局部油管脱离原位,带来更严重的安全事故。

3.2.2 增加导叶套筒L 型密封圈断裂的风险

AGC 系统调节次数的增多易使导叶轴高频率地进行往复运转,以致其上安装的L 型密封圈形体发生异常改变。当这种结构变形到达一定极限时,则就会发生断裂,造成顶盖局部发生较严重的渗漏水问题。

3.2.3 压油装置供油量增多

水电厂项目建设期间是参照水轮机存有间歇期的特殊运行方式设计压油装置的工作容量。启用AGC 后,运行负荷的屡次调整会使油泵频繁执行启、闭动作,基本不存在间歇期,长期处于这种运作状态下会缩短油泵的使用年限。高频率启、闭电源也会增加电源开关故障问题的发生率。

3.2.4 水轮机转轮叶片故障应力的改变

在差异化工况下,水轮机转轮承受的应力大小也有差别。AGC 系统运行后,水轮机组的转轮叶片故障状态频繁变动,承受应力也会迅速改变,长期维持这种作业状态会带来叶片的磨损及金属疲劳问题[2]。

3.3 负荷调节幅度过大产生的影响

3.3.1 尾水管中涡带诱导生成压力脉动

水轮机长期运作期间尾水管内易生成涡带,进而引起水压脉动,混流式水轮机更易出现上这种状况。一般情况下,水压脉动的相对值≤7.0%,若出现超上限情况,可以用补气形式及时减小水压脉动值。AGC 运行期间会大幅度地调控负荷量,部分情景下机组可能会处于带负荷的作业模式下,水轮机生成的水压脉动会超出上限,对其尾水管造成不同的损害。补气装置发生故障时,会造成水压脉动剧烈改变,给水轮机组带来更严重的损坏。

3.3.2 加速叶片裂纹的生成进度

AGC 运行期间,水轮机组的导叶张开度减小、正冲角扩张,以致叶片进水边局部发生脱流问题。若导叶张开度长时间处在上限,由转轮叶片进口脱流引起的叶道涡问题会加速,若叶片本体存在着质量隐患因素,叶道涡的加速形成很易导致叶片局部出现裂纹。水电机组运转期间,若水库本体处在高水位,水轮机运行期间的水头超过设计要求,相应的导叶不能抵达全开度的状态,同样会使叶片出现裂纹。

3.4 频繁投切机组开关的影响

AGC 系统运作期间负荷量持续改变,会使机组高频率启、停,一方面会带来机组电厂磨损问题,另一方面也会带来开关触指松动、螺帽脱落等隐患。因为频繁性的操作也会使开关转换节点发生不同程度的变形与移位情况,带来水轮机组开关不能正常合闸等问题。

4 水电厂机组AGC 运行控制方法

4.1 完善机组的有功分配算法

为了增加水资源的利用度,确保电厂机组能经济、可靠运行并尽可能地减少调节频次,降低机组局部的损耗量,对AGC 系统运用修正等功率算法。但现实中等功率分配很易把机组出力配置值振动区域中,为了规避以上情况,对AGC 运用了修正等功率算法。这样在配置有功功率环节中,若部分水轮机机组有功功率被胚子到振动区内时,工作人员运用以上算法就能快速判别出机组是跨至振动区上限或下限,减少调节机组的频次,也能降低数台机组参与小负荷变动调控引起的累积偏差,实时追踪有功设计值的改变情况。

4.2 针对调度的负荷调节要求进行再分配

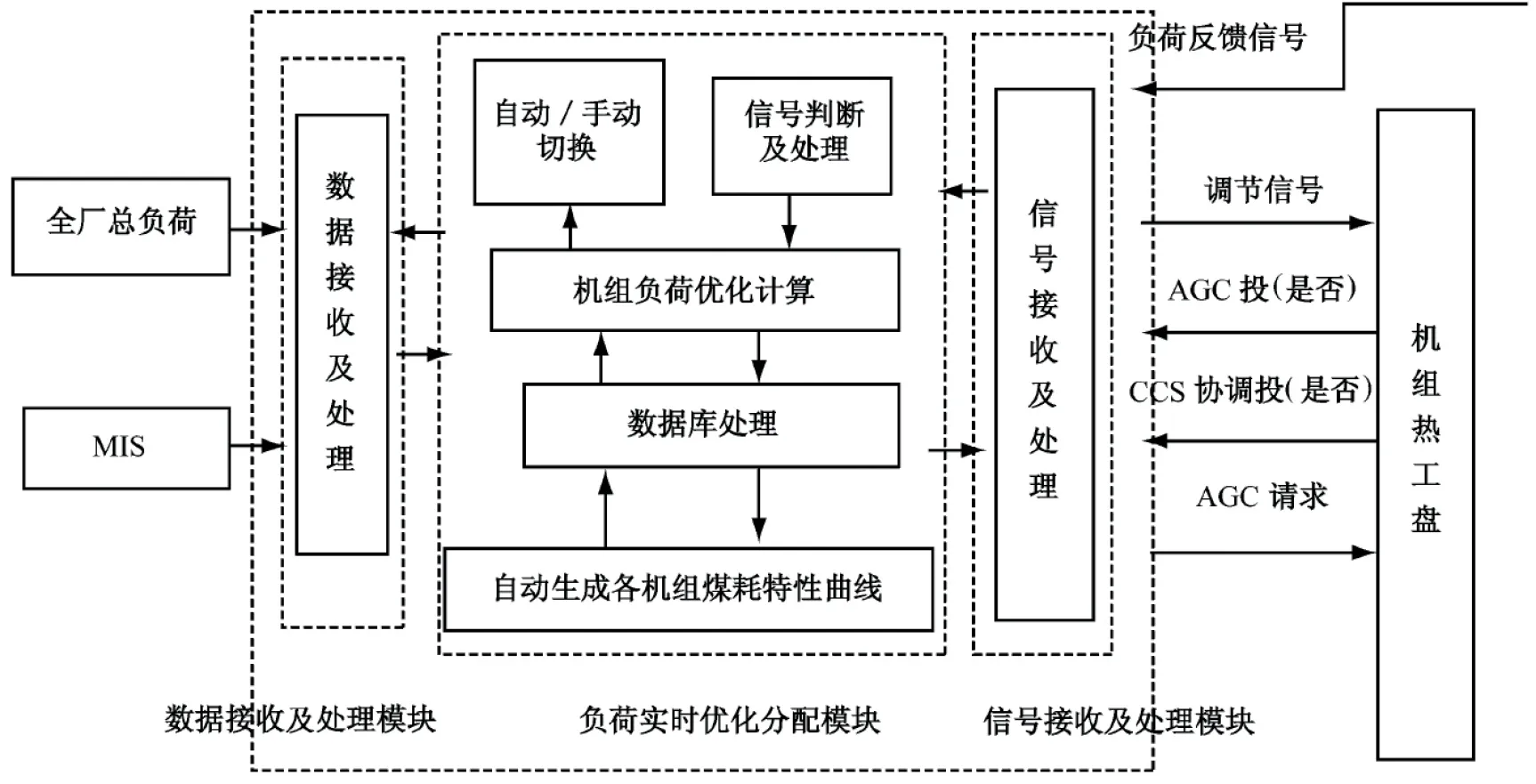

在过去的运行管理模式下,AGC 系统运作期间,电网还会直接调控电厂内部机组。而在高新技术持续发展与应用的背景下,电子计算机监控系统在负荷调度领域内的应用范畴呈现出不断拓展的态势,调度负荷时可以将调度信号先传送给控制中心的计算机,电厂控制中心结合分析运算结果,科学地把变动负荷配置到电厂部分机组上,通过这种方式弱化AGC 运行时给发电厂内大部分机组产生的影响,计算机调控AGC 的运行负荷如图2所示[3]。运用本文所述方法时,要在水电厂中配置一台备用机组,且要确保机组处于实时旋转状态,以防负荷调节期间因相应机组没有开机而造成调节速率明显降低。

图2 计算机调控AGC 的运行负荷

基于调配方式控制AGC 时,按照下式运算AGC 的总有功:

式中,PACT为全厂实发总有功;K为调频系数;Δf为频率偏差;为不参与AGC 机组的实发有功总和。

用总负荷触发方式优化配置负荷,当全电厂负荷出现改变时,自动执行负荷优化配置运算过程,针对所得的优化结果以信号接收及处理模块作为载体传送到机组热工盘,以自动增减机组负荷。为了减少或规避水轮机机组频繁调节的情况,可以布置调节不灵敏区(“死区”)。现实中,要依照水电厂的现实状况合理设置“死区”,其中全厂的总装机容量是主要的影响因素,范围不可过大。一旦“死区”范围过大,无法确保机组的实时出力效果,也还会对整个电网运行频率的稳定性、电能质量等产生不良影响。

4.3 替换或更新老旧设备

AGC 系统控制期间,水电厂机制的各类配套设备均处于频繁启动、暂停及运行状态调整之中,会使设备承受较繁重的工作压力,运行可靠度随之降低。水电厂应结合机组的真实运作状况及时更新老旧设备,重点关注不能适应AGC 控制模式的低精度设备,作为首要更换对象。如某水电厂机组的整体使用寿命已超20年,机组内很多配套设备已经更新升级数次,依然不能满足全新的AGC 控制需求,如在AGC 控制模式下发电机的阀门会高频率地出现投切动作,很难确保阀门的精准度,使用寿命也呈现出不断减少的态势。为了改善以上状况,要依照水电厂机组原设计要求及AGC 系统控制需求更新、调整相关设备,加大现代化设备的应用力度,通过这种方式辅助增加水电厂机组的整体运行效率。

4.4 改善与强化受力部件

社会经济壮大发展中用电需求出现了巨大的改变,水电厂机组运行负荷的调整频率也处于持续增加的态势中,难免会出现过快或过频繁地调整设备的现象。为了改善这种状况,技术人员在实践中要合理调控AGC 系统的运行状态,始终将负荷改变速率调控在电厂机组设计范畴中,尽可能将AGC 调控过程给机组运行稳定性造成的不良影响降到最低[4]。AGC 调整过程中很易在水流与外力等因素作用下使机组的工作机械承受较高的工作压力,负荷量波动过程中带来较严重的磨损问题,技术人员应及时更换设备的关键部件,如空气围带、轴套等,通过这种方式改善与强化受力部件性能,减少或规避机组设备工作期间发生局部破损等问题[5]。

5 结语

我国电力行业快速发展并持续改革,水电厂应明确AGC 系统运行过快,调度过于频繁及负荷调节幅度过大等带来的影响及后果,积极优化调整运行方案,不仅能明显改善以上状况,全面增强水电厂机组的运行能力,减少损耗,还能明显增加机组的发电效率,使电厂运营中创造更理想的经济及生态效益。