硫化锌表面微结构抗反射特性的理论模拟及制备

罗兴,李明,毛建勇

(1 中国科学院西安光学精密机械研究所 瞬态光学与光子技术国家重点实验室,西安 710119)

(2 中国科学院大学,北京 100049)

(3 西安交通大学 电子科学与工程学院,西安 710049)

0 引言

硫化锌在红外波段具有高透过性,广泛应用于红外探测及显示领域[1-2]。硫化锌在红外波段菲涅尔反射较高[3],致使光学窗口的反射损失很大。传统提高透过率的方法是在硫化锌表面镀增透膜,但由于热动冲击及装备服役期长,镀增透膜存在易脱落的缺点[4]。此外,膜层只能在小波长范围和特定入射角减少反射,对宽光谱、大角度入射的红外信号减反效果有限。在本体材料上制备亚波长减反微结构[5-7]创建渐变折射率剖面以抑制表面菲涅耳反射,可以有效地放大光通过光学窗口的透射量,通过调整结构尺度、周期等参数,可以实现红外波段宽光谱增透。然而,目前的电子束光刻[8]、反应离子蚀刻[9]、软纳米压印[10]等亚波长微结构制造方法具有复杂的多步制造过程,不利于环境友好型的大面积高效制造。飞秒激光微加工具有非接触式处理、可编程设计性、无掩模的独特优势,是一种有前景的一步加工各种材料的亚波长微结构制造方法。

在材料表面光学性能研究领域,研究人员为了设计分析亚波长抗反射结构提出了多种理论计算方法。包括等效介质理论(Effective Medium Theory,EMT)以及时域有限差分法(Finite-Difference Time-Domain, FDTD)。等效介质理论在结构周期小于波长的情况下适用性更强,而严格耦合波法在模拟运算时计算程序过于复杂不便。

利用飞秒激光加工的方法制备微结构提高表面增透性能已经被广泛研究[11]。吉林大学赵继红等研究了激光诱导纳米光栅在多脉冲照射下ZnS 表面的形貌演变。利用直线扫描的飞秒激光加工方法,在不同能量下产生了多种微观结构。但整体形貌不均匀,一致性差,表面粗糙度高,导致红外透过率低于本体[12]。北京工业大学周坤等利用飞秒激光直写技术在ZnS 表面制备周期性微孔结构,研究了激光功率、扫描速度对孔洞形貌的影响。结果表明制备出的微纳结构在近紫外光谱和近红外光谱(200~800 nm)范围内反射率降低30%以上,在280 nm 处降低了35%[13]。理论与实验结合的方法研究材料表面微结构增透性能的例子也层出不穷。西北工业大学徐启远等利用等效介质理论研究了蓝宝石衬底上二维亚波长结构的增透性能,分析结构周期、占空比、高度等参数对透过率的影响。韩国庆熙大学YEONG H K 等从理论和实验两方面研究了提高蓝宝石微光栅结构的透过率,通过FDTD 模拟分析蓝宝石微光栅结构的光行为,实验测得可见光范围内平均透过率为86.5%[14]。中南大学的张帆等采用FDTD 分析一维光栅透射光谱,利用飞秒激光成功地在ZnS 晶体上制备了光栅微结构。该结构在红外波段具有较大的接收角和宽频响应[15-16]。

现阶段利用飞秒激光与仿真模拟相结合的方法分析硫化锌表面透过性的例子较少,本文FDTD 模拟了硫化锌表面的结构参数与抗反射性能之间的关系,并利用飞秒激光贝塞尔光束加工出模拟的最优结构。通过分析傅里叶红外光谱仪所对应的红外光谱,研究硫化锌在中红外波段透过性能的变化规律,对比分析实验结果与仿真模拟之间的差异。

1 亚波长微结构透射性能模拟

1.1 亚波长微结构模型

采用FDTD solutions 软件通过时域有限差分法分析硫化锌表面亚波长微结构在近红外波段范围内的光学透过特性。设计了两类仿真:一维条状结构模拟,如图1(a),主要研究高度、周期对透射光谱的影响;二维网格结构模拟,如图1(b),重点研究不同周期对透射光谱的影响。针对一维条状结构定义表征参数:线宽为D,周期为T,间距为P,间距P与宽度及周期的关系为P=T-D,底槽宽为d,槽深为H。针对二维网格结构定义表征参数:网格间距为S,所建立网格横纵结构单元尺寸与一维亚波长结构一致。

图1 亚波长表面微结构及参数表征Fig.1 Subwavelength surface microstructure and parameter characterization

1.2 仿真模型建立与计算

首先固定微结构线宽与周期,其中YZ面示意图如图2 所示。为了最大限度减少透射波中高阶衍射波的损耗,刻蚀层单元结构周期设置为5 μm,约等于入射波长。线宽D设置为1 μm,底槽宽d=0.6 μm,考虑到实际加工的情况,模型的横截面采用梯形的微槽。20 μm×20 μm 硫化锌基底沿Y方向遵循周期性边界条件,沿光波入射相反方向遵循完美匹配层边界条件。设入射光波为平面波,光波垂直入射到亚波长结构表面,为充分展示硫化锌在宽光谱范围内的光学透过性,硫化锌基底光谱响应区间模拟波长λ范围设为7~10 μm。反射率监视器与透过率监视器分别设置于刻蚀层结构上方与下方。利用Sweep 功能对高度H扫描,设置0~5 μm 范围内不同高度20 组值(当H=0 μm 时一维亚波长微槽结构将变成无结构表面)。以模拟所得最优参数作为单元结构设计微结构阵列,模拟两类仿真结构的透射光谱,得到不同λ处的透过率分布。

图2 仿真模型示意图Fig.2 Schematic diagram of simulation model

1.3 仿真结果分析

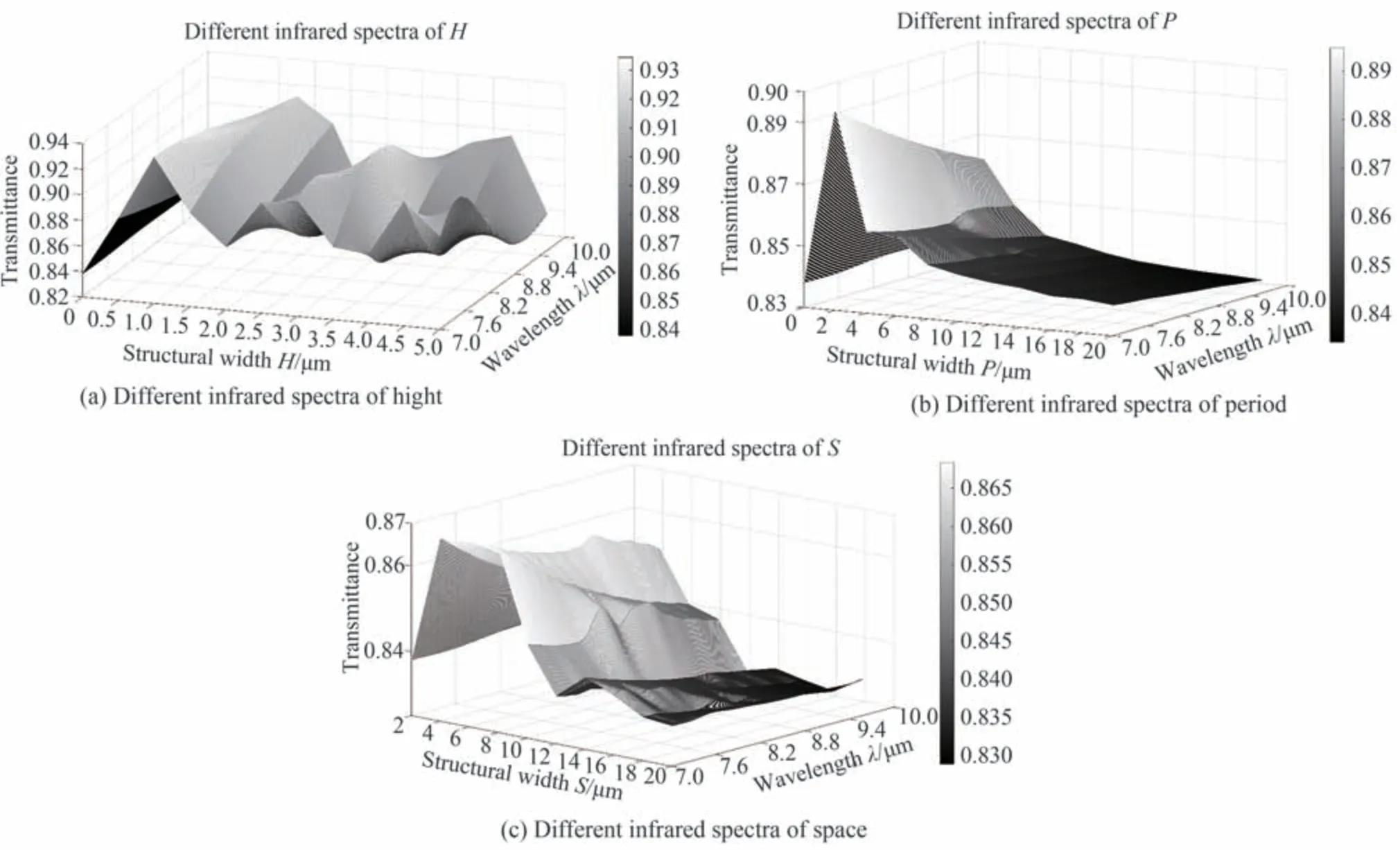

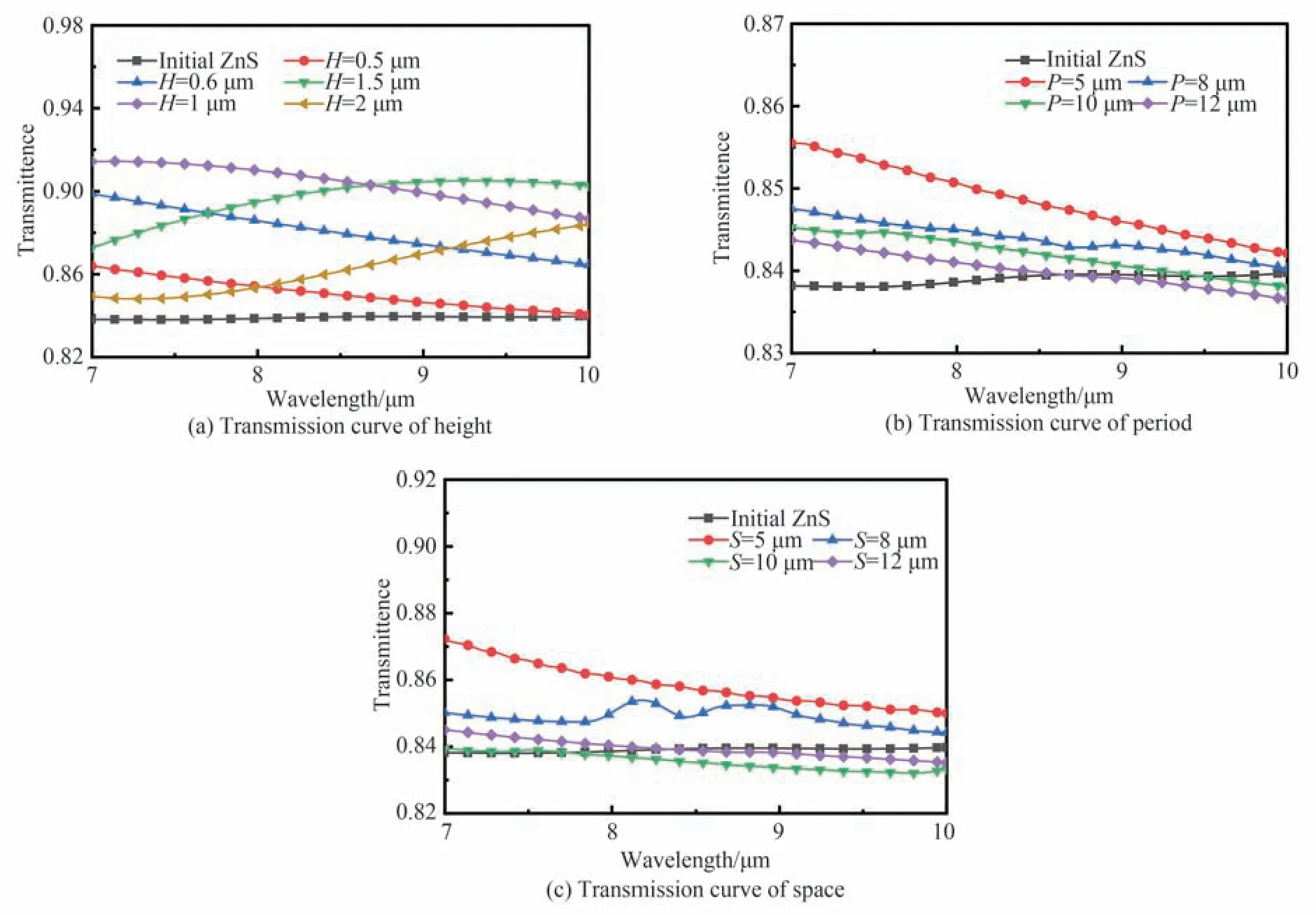

图3(a)~(c)分别为高度H、间距P及S在不同波段的透过率分布。在图3(a)所示的图谱中,对不同结构高度的透过率T进行模拟(H取0~5 μm)。当H=0 时,结构平面转变为无表面结构的平面,对应透过率为83.7 %;H>2 μm 时,微结构高度对透射率的影响随波长做无规则变化;H<2 μm 时,硫化锌表面微结构透射率较高,尤其是在结构高度为H=0.5~2 μm 时,不同波段内出现两处透过率峰值。图4(a)分析了H在0~2 μm 范围内5 个高度对应的透射光谱随波长的变化曲线,可以看出,随着高度H从0.5 μm 变化到2 μm,透过率有先升后降的趋势,特别是高度H为1 μm 时的一维条状结构在8.5~10 μm 宽光谱范围内表现突出。而在实际加工中所能达到的最深高度为0.6 μm,图中也展示了高度H=0.6 μm 的透射率图谱,在4~8 μm 范围内增透效果明显。在高度H较小,只有0.5 μm 时,8.5~10 μm 波段处透过率低于本体,在高度H为2 μm时,增透曲线震荡严重,在大波段范围内也只达到本体透过率。可见,一维条状微结构高度较小或者较大时,其透射率不会在本体基础上提高较多,在宽光谱范围内提升有限。高度H为0.6 μm 和1 μm 时,宽光谱范围内有较好的增透效果。

图3 不同参数的微结构透过率分布Fig.3 Transmission distribution of microstructure with different parameters

图4 不同参数的微结构透过率曲线Fig.4 Transmission curve of microstructure with different parameters

固定一维条状微结构高度H=0.6 μm,其余结构参数与模拟中的参数一致,研究微结构阵列间隔对透过率的影响。图3(b)是对应间隔0~20 μm 仿真结构透过率分布图,间隔P=0 μm 代表硫化锌无结构时的透过率,2~5 μm 间隔的阵列结构透过率较高并出现透过率峰值,说明改变一维条状间隔可以使其在中红外波段具有良好增透性能,增透率随条状结构间隔变小而增强。与H对应的谱线不同的是,P所对应的透过率曲线并没有出现震荡的趋势,这是因为周期的改变并不会对透过率产生本质的影响,其条状微结构阵列增强透射光的能力不会大幅变动。图4(b)分析了间隔P=12 μm,10 μm,8 μm,5 μm 时条状结构光谱特性,在4~7 μm 范围内出现透过率峰值,相对于本体提升4%。可见改变间隔对微结构阵列透过率的提升影响并不大,间隔越小透过率会相应增强但是高透过率在宽光谱范围内保持性不强。

分析可知在符合亚波长结构特性的条件下,一维条状结构间隔P对透过率最大值影响较小。保持一维条状微结构基本参数不变,二维网格阵列是由一维条状微结构以中心为原点分别旋转0°和90°结合而成。

在图3(c)中,间距S在高波段范围内的透过率有低于本体的趋势。和一维条状微结构相比,相同条件下的网格结构透过率有所提升,但是高透过率对应波谱范围较小,说明改变网格结构的间距对硫化锌增透性的提高有积极影响。由此研究了S=12 μm,10 μm,8 μm,5 μm 处透过率变化,透过率在S增大时接近本体值并且曲线趋于平缓。可见小间距在小波谱范围内可以实现透射增强,当间距逐渐变小时,透过率最高值所对应的波长变长。另外还发现间隔5 μm 的透过率峰值为89%,相对于本体提升5%,高于相同条件下条状结构的透过率峰值。由仿真结果可知,一维结构高度H对透过率影响较大,在中红外波段范围内,不同高度对应的结构阵列都表现出透射增强的特性,其中H=1 μm 的透射谱线在宽光谱范围内有较高透过率。间隔P和间距S对透过率影响趋势较为平缓,其中间隔P对一维条状结构阵列透过率的提升不明显,具体表现在周期最小P=5 μm 时透过率峰值接近本体透过率。而二维网格结构受间距S影响较大,具体表现为在S=5 μm 处,透过率相对于本体有较大范围提升,说明网格结构对增透性能的调控能力更高。

2 亚波长微结构透射性能实验

2.1 亚波长微结构制备

实验所用硫化锌样片尺寸为φ25.4 mm×1 mm,对其进行预处理,保证硫化锌表面光洁。实验所用激光器为高重复频率飞秒激光器(Pharos, Lightconversion, Vilnius,立陶宛),波长为1 030 nm,脉宽为300 fs,重频为0.1~1 MHz。通过将样品安装在二维高精度调节架(TSD-801CDM, Sigma, Kanagawa, Japan)上精确调平。贝塞尔光束成形系统由锥镜、平面凸透镜、50×显微物镜组成(NIR-50-45-P, Tokyo, Japan)。激光源原始输出光束为高斯光束,可通过锥形镜产生贝塞尔光束,在硫化锌烧蚀阈值的范围内最小线宽为0.9 μm。通过不断实验优化参数,最终制备得出线宽为1 μm,深度为0.6 μm 的结构阵列。图5 为多间隔阵列结构的全貌,分别代表四种不同间隔P的一维条状结构与四种不同间距S的二维网格结构(a 区域为条状结构,b 区域处为网格结构),二维结构是在一维结构的基础上由激光器五轴控制系统绕中心旋转90°制备而成。为保证测试的准确性以及满足红外光谱仪的测试要求,制备阵列宽度在400~500 μm 范围内。

图5 微结构整体形貌Fig.5 Overall morphology of microstructure

2.2 样品表征及透过率测试

通过飞秒激光贝塞尔光束制备出一维条状结构及二维网格结构,在大气中静止0.5 h 后用氢氟酸处理1 h,最大限度消融激光作用区域的喷溅物。利用共聚焦显微镜(Confocal Laser Scanning Microscope,CLSM)表征结构表面轮廓及整体形貌,傅里叶显微红外光谱仪测量中红外波段7~10 μm 范围内表面微结构红外光谱透过率,并预测实际透过率谱值随P与S的变化趋势与仿真一致。

2.3 结果分析

图6 为条状结构与网格结构的共聚焦显微镜图,图中展示了硫化锌烧蚀前后结构阵列的空间排布,在硫化锌表面进行两次加工后所形成的二维网格结构如图左上所示,相邻互对角两个区域为一次加工的条状结构,激光加工区域无影响区与无结构表面对比一致性较好。图7(a)为不同间隔P的一维条状结构透射光谱曲线,插图为飞秒激光贝塞尔加工系统制备出的一维条状结构示意图。图7(b)为不同间距S的二维网格结构透射光谱曲线,插图为二维网格结构示意图。条状结构在第一次被刻蚀后,硫化锌需静止5 min 再进行二次刻蚀,避免激光作用材料表面热量过高,短时间内不能褪去,过高热量会对二次刻蚀造成影响。与一维条状结构相比,二次刻蚀后的结构表面纳米级结构增多,显著增大了硫化锌材料的比表面积,预测材料表面会因颗粒增多导致散射增强、透过率降低。

图7 硫化锌表面红外透射光谱曲线Fig.7 Infrared transmission spectrum curve of zinc sulfide surface

从图7 可以看出,对于光滑的硫化锌表面,其本体透过率在75%左右。图7(a)显示了不同间隔条状微结构加工前后硫化锌表面红外透过率变化趋势,间隔为5 μm 的结构阵列透过性能表现最好,在7.5~10 μm波长范围内平均透过率为79%,相较于本体提升了4%,在9.5~10 μm 波长处透过率最高达到81%,相较于本体提升6%。透过率的提升是源于当光入射到随深度变化的微结构阵列上时,光波就像在渐变折射率膜层中传输一样,等效介质的长度被拉长,表面菲涅尔反射减小导致透射率增加[14]。图7(b)显示了不同间距网状微结构加工前后硫化锌表面红外透过率变化趋势。从图中可以看到在间距8 μm 时透过率最高达到83%,相对于本体提升8%,在8.5~10 μm 波段平均透过率为82%,相对于本体可提高7%。另外,S=8 μm时网格结构的平均透过率最高,这不同于条状结构在P=5 μm 时达到的最高平均透过率。究其原因,网格结构的热影响区较大,表面裂痕、喷溅物较多,从而弱化了其透过能力。用共聚焦测量了两种结构尺寸的粗糙度,结果显示间距越小粗糙度越高,可见微观结构表面红外透过率受粗糙度影响。粗糙度越高,表面菲涅尔散射效应增强,一部分入射光波被损耗掉,红外透射光的强度就会减小。

对比仿真与实验实测红外透过率谱线,可以发现所建立的物理结构内壁及边缘光滑,而激光加工过的微结构内壁有许多微小凸起,这种情况使理论与实验存在差异。首先,理论计算出具有结构阵列的硫化锌透过率均高于本体,而实验所测硫化锌透过率虽有升高趋势,但是整体降低。硫化锌样品透过率整体降低与以下两个因素有关:第一个原因是飞秒激光加工产生结构缺陷引起的光吸收效应[16],第二个原因是激光加工产生的非均匀表面颗粒物质引起衍射及光散射效应,使入射光沿光束传输路径偏转。其次,在7~10 μm 波段实验测得的红外图谱呈上升趋势,而理论计算出的图谱呈下降并逐渐趋于本体的趋势,这种变化发生是因为非均匀微纳米复合结构表面散射效应在较短的波长更明显[11,17]。最后经过整体对比,条状结构的透过率随间隔P缩小而增强,这与仿真所表现出的趋势一致。网格结构透过率随间距S缩小有增强趋势,但是受表面烧蚀程度及粗糙度的影响,当S从8 μm 降到5 μm 时,平均透过率不增反降,而上文所模拟网格结构间距在5 μm 时透过率较优。这种现象可能与氢氟酸处理结构表面有关,氢氟酸的浓度过高或者浸泡时间过长有可能使较为密集的二维网格表面损伤严重,边缘裂纹增多致使表面散射光强增多,进而导致红外透射率减弱。对比图7(a)与(b)可以看到在硫化锌表面制备网格结构增透率提升的潜力比前者条状结构大,在实验所探究范围内,网格结构平均透过率可提升7%,条状结构平均透过率可提升4%,说明在硫化锌表面制备条状结构与网格结构可以达到表面透过率提升的目的。

3 结论

本文基于硫化锌材料,设计仿真并制备了一维条状结构及二维网格结构,并进一步测试两种结构的红外透过率。实验显示随着结构间距缩小,透过率呈增大趋势。实验测得两类结构的红外透过率相对于本体有所提升,其中8 μm 网格结构在10 μm 波长处透过率提升接近7%,表明在硫化锌表面制备亚波长结构可以有效提升红外透过率。实验所测透过率图谱在长波段透过性较好,这与激光加工产生的纳米级结构在不同波长处的散射效应有关。在实际加工中要综合考虑表面粗糙度和烧蚀程度对透过率产生的影响,降低边缘裂纹对光波的菲涅尔散射。另外在研究7~10 μm 波段内表面条状结构对透过性能产生的影响时,由于没有追踪到极限值,后续可以对宽光谱远红外波段透过率作进一步探究。