预应力管桩作为公路声屏障基础的抗风稳定性计算研究

邢明明

(黑龙江省公路勘察设计院,黑龙江 哈尔滨 150080)

1 概 述

1.1 声屏障结构参数

声屏障采用直立式结构,声屏障结构采用175×175×7.5×11 mm型钢立柱,立柱间安装声屏障板。声屏障板高度3.5 m,宽度4 m,声屏障下部每隔4 m设置一根管桩基础,管桩混凝土强度等级C80。声屏障通过地系梁与管桩连接,地系梁高0.6 m,宽0.4 m,地系梁混凝土强度等级C30。

1.2 土体参数

(1)根据《鹤伊高速公路工程地质勘查报告》,原地表土为粉质黏土,查阅“岩土物理力学试验统计表”,其液性指数IL=0.871,内摩擦角φ=14.5°,凝聚力c=9.3 kPa。土体内摩擦角φ0=atan(tan(φ)+c/(h×γ))=24.8°(h=2.4 m,γ=19 kN/m3)。

(2)本项目地表土为可塑粉质黏土,厚度0.6 m,其下为全风化花岗岩。可塑粉质黏土地基水平向抗力系数m1=5 000 kN/m4~10 000 kN/m4,本次取m1=5 000 kN/m4。全风化花岗岩按照细沙、中砂、中密粉土的地基水平向抗力系数m2=10 000~20 000 kN/m4,本次取m2=10 000 kN/m4。桩端处的地基比例系数m0=γm1+(1-γ)m2=9 300 kN/m4。

(3)土体容重对于路基填土γ取19 kN/m3,土体容重采用浮容重γ=9 kN/m3。

1.3 路基参数

路基宽度25.5 m,路基横断面组成为[0.75 m土路肩+3 m硬路肩+2×3.75 cm行车道+0.5 m左侧路缘带]×2+2 m中央分隔带。路基边坡坡比1∶1.5(路基边坡与水平面夹角为33.7°)。声屏障段落路基高度为2.4~4 m。

路基填筑采用碎石土,碎石土最大粒径应满足规范对路基填料最大粒径的要求,同时粒径小于0.075 mm的颗粒质量不超过总质量的5%。路基土非岩石地基水平向抗力系数m偏安全考虑采用原地面土体的m值。

2 验算内容

2.1 验算依据

《建筑桩基技术规范》(JGJ 94-2008)3.1.3条规定,对进行整体稳定性、桩顶位移进行验算。

2.2 验算内容

对声屏障预应力管桩进行整体稳定性、桩顶位移进行验算,桩侧土压力、桩桩顶位移使用荷载标准组合。

2.3 荷载计算(取4 m声屏障为一个计算单元)

依据《声屏障结构技术标准》(GB/T 51335-2018)规定,声屏障结构设计荷载包括结构自重、风荷载、雪荷载、车致脉动荷载及其它荷载;声屏障的设计荷载应根据使用过程中可能同时作用的荷载进行组合,并按最不利条件进行设计。

(1)结构自重计算

①版面:90 kg/m2×5.88 m2×2=1058.4 kg;

②H型钢:80.59 kg×2=161.2 kg;

③兰盘、加劲肋:1.41×2+12.12×2+17.03×2=61.1 kg;

④系梁:4 m×0.6 m×0.4×26 kN/m3=24.96 kN;

单桩顶竖向力P=37.8 kN;单立柱底反力(声屏障)P1=12.8 kN。

(2)路基侧桩基土侧压力计算

本次使用桥梁博士基础模块计算,距离桩基外边缘5倍管桩直径范围的边坡以上土体不考虑提供土侧压力,计算考虑将此部分土侧压力施加至桩顶。

自然地面处的主动土压力:Pa=γHKa=19×2.4×0.41=18.7 kN/m2

(3)风荷载计算

依据《声屏障结构技术标准》(GBT 51335-2018)5.2.7条作用在声屏障上的水平侧向风荷载计算(基本风压按照50年一遇计算,风荷载参照《声屏障结构技术标准》)

ωK=βgz×μslμzω0

(1)

式中:βgz为1.7,高度z处的阵风系数(离地面高度10 m,地面粗糙度类别B);μsl为2,路基声屏障取2;μz为1.0,风压高度变化系数;ω0为0.65,基本风压取值沿用现行国际《建筑结构荷载规范》附录C重现期为50年的值采用。

风荷载标准值(按围护结构计算):ωK=βgz·μsl·μz·ω0=2.21 kN/m2。

计算声屏障的桩基础侧面压应力及变形采用标准组合,不计重要性系数,个组合系数均为1.0。

风荷载设计值

Fx=1.0·ωK·A=26.5 kN

(2)

式中:A=H0·B=12 m2;H0为3 m,声屏障高度;B为4 m,声屏障宽度按每桩间距取用。

基础顶面产生的弯矩值为

(3)

式中:h为0.6 m,声屏障基础高度。

桩顶风荷载Fx为26.5 kN,弯矩W0为55.7 kN·m。

系梁顶面产生的弯矩值为

(4)

系梁顶风荷载Fxl为26.5 kN,弯矩W1为39.8 kN·m。

(4)雪荷载

考虑声屏障水平向主要荷载为风荷载,当横向风荷载作用时,声屏障上积雪不大,且竖向力不控制,因此本次未计雪荷载。

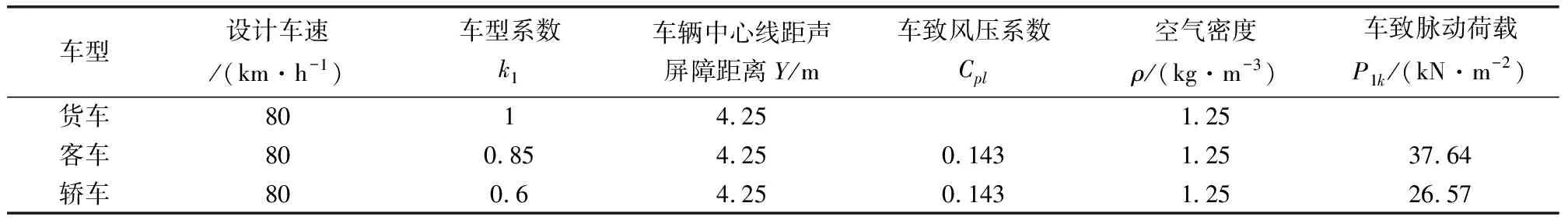

(5)车致脉动荷载计算

依据《声屏障结构技术标准》(GB/T 51335-2018)5.2.1条规定,活载效应考虑车致脉动荷载,5.2.10规定,作用在声屏障上的车致风压荷载效应宜通过现场实测或计算流体动力学方法确定可按下列公式计算[3]

(5)

(6)

式中:P1k为车致风压荷载效应标准值(kN/m2);k1为车辆形状系数,货车为k1为1.00,客车k1为0.85,流线型车头ICE系列等k1为0.60;ρ为空气密度,取1.25 kg/m3;Vt为车辆速度(m/s);Cpl为车致风压系数;Y为车辆中心线至声屏障距离(m)。

从表1可以看出,车致风压荷载44.28 kN/m2,50年一遇风荷载2.21 kN/m2大,《声屏障结构技术标准》条文说明中解释:在目前车致脉动风压研究相对不足的条件下,暂参考英国铁路声屏障车致脉动风压计算公式作为本标准条文。考虑目前车致脉动风压相关基础数据不足,不宜直接确定脉动力荷载大小。标准中通过对结构变形和疲劳强度限制来确保声屏障整个系统的安全。由于桩基础不存在疲劳问题,并对桩基变形做了限制,因此本次计算暂不考虑车致脉动荷载。

表1 风荷载参数表

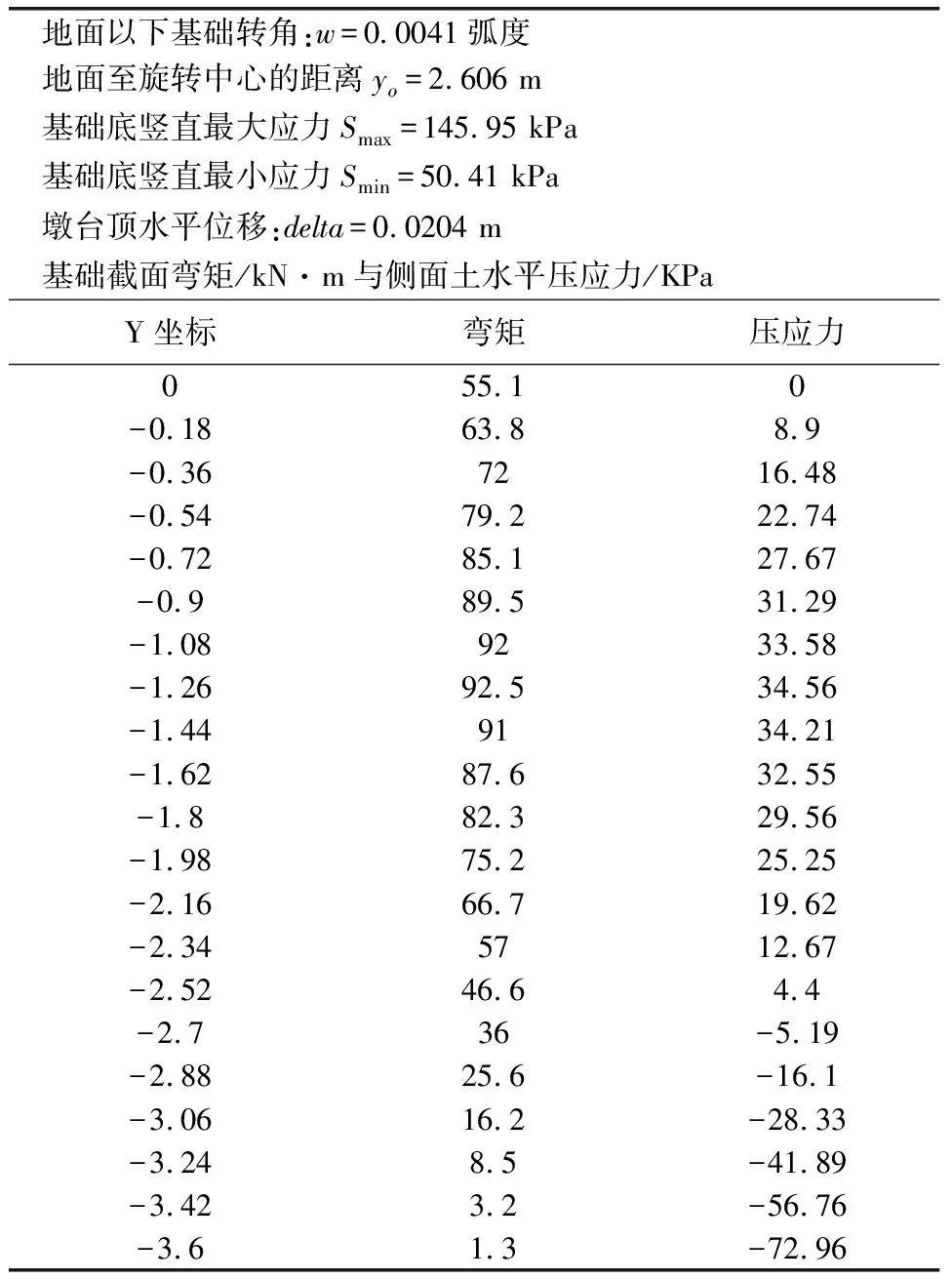

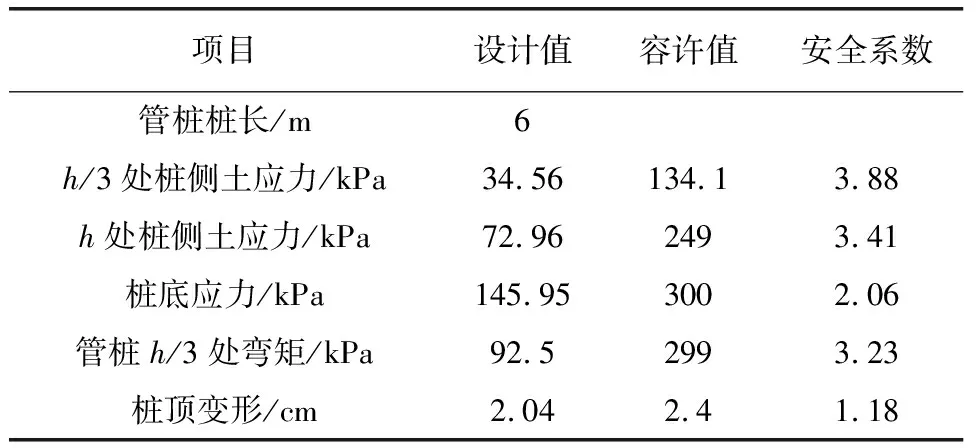

表2 刚性基础计算

表3 计算结果统计表

3 桩基抗风稳定计算

3.1 计算假设

依据《公路滑坡防治设计规范》(JTG/T 3334-2018)7.4.3条规定,考虑管桩外侧路基边坡斜坡的影响。桩前滑床宽度达到3~5倍桩径才能作为半无限体锚固条件[4],本次计算取用5倍桩径,即管桩边缘5倍桩径以上范围的土体不考虑提供土侧压力。

3.2 刚性桩柔性桩判定

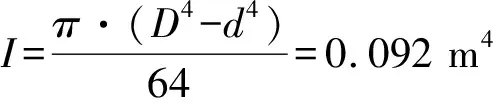

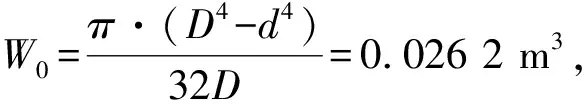

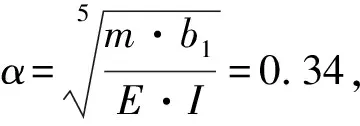

根据《公路桥涵地基与基础设计规范》(JTG 3363-2019)L.0.2,桩基中桩的变形系数可按下列公式计算

(6)

EI=0.8EcI

(7)

3.3 桩基抗风稳定计算

应用桥梁博士-刚性基础计算。

(1)按桩基有效嵌入深度2.6 m计算,输入数据如下。

总水平力H=Fx+EA=26.5+22.4=48.9 kN,竖向力N37.8 kN,所有水平力对基础底面的弯矩M=26.5×5+22.4×(2.4/3+3.6)=231.1 kN·m。

基础底面应力145.95 kPa,桩端持力层为全风化花岗岩,根据《鹤伊高速公路工程地质勘查报告》,全风化花岗岩容许承载力为300 kPa,满足要求,不需考虑深度修正。

(2)桩侧土横向容许承载力及桩顶容许变形计算

考虑桩基设置在路基边坡上,其受力接近抗滑桩理论,采用《公路滑坡防治设计规范》(JTG/T 3334-2018)7.4.8条计算桩侧土横向容许承载力及桩顶容许变形。

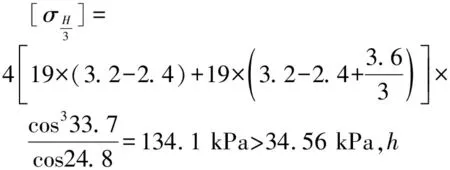

地层为土层或风化岩砂砾状岩层时,滑动面以下深度为h2/3和h2/2(h2为滑动面以下桩长)处的横向压应为应小于或等于地基的横向容许承载力。当地面无横坡或横坡较小时,地基y点的横向容许承载力可按公式(8)计算;当地面横坡i较大且i≤φ0时,地基y点的横向容许承载力可按公式(9)计算[4]

(8)

式中:φ为滑动面以下体的内摩擦角,(°);γ1为滑动面以上土体的重度(kN/m3);h1为设桩处滑动面至地面的距离,m;γ2为滑动面以下土体的重度,(kN/m3);y为滑动面至计算点的距离,m;c为滑动面以下土体的黏聚力,(kN/m2)。

(9)

式中:φ0为滑动面以下体的内摩擦角,(°);i为滑动面以上土体的重度,(kN/m3)。

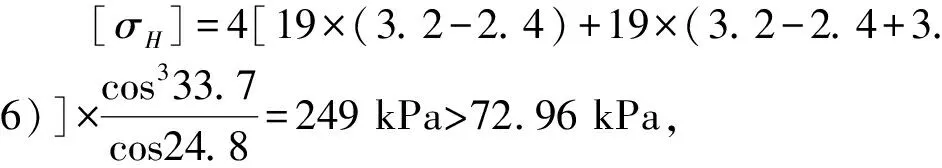

①桩侧土压应力计算

h/3位置处横向容许承载力

②桩顶容许变形

依据《公路滑坡防治设计规范》(JTG/T 3334-2018)7.4.4条规定:桩板墙顶位移应小于桩悬臂端长度的1/100,且不宜大于100 mm。本次桩基悬臂端长度为2.4 m,则其桩顶位移容许值为2.4 cm,设计桩顶变形2.04 cm,满足要求。

(3)管桩最大弯矩计算

根据《桥梁博士V3.5》基础模块刚性桩计算,管桩最大弯矩发生在H/3处,[Mmax]=92.5 kN·m,查询《预应力混凝土管桩技术标准》(JGJ/T406-2017),PHC700-A110预应力管桩桩身受弯承载力设计值[M]=326 kN·m>92.5 kN·m,管桩抗弯满足要求。

(4)计算结果统计

4 经济及社会效益

4.1 经济效益

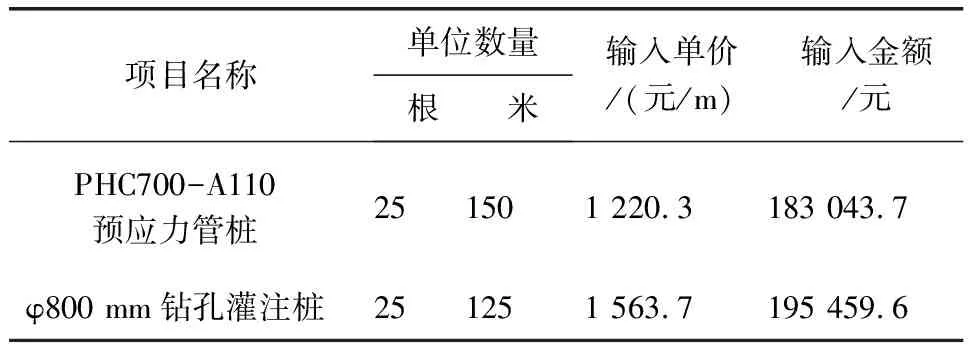

鹤岗至哈尔滨高速公路鹤岗至伊春段声屏障基础采用PHC700-A110预应力管桩,桩长6 m,沿声屏障每4 m布置1根管桩,100延米布置25根,桩基总长150 m;如采用钻孔灌注桩,需设置直径800 mm钻孔灌注桩,桩长5 m,沿声屏障每4 m布置1根桩基,100延米布置25根,桩基总长125 m。

从表4中可以看出鹤岗至哈尔滨高速公路鹤岗至伊春段声屏障基础采用PHC700-A110预应力管桩较钻孔灌注桩节约建安费6.4%,具有一定经济效益。

表4 预应力管桩与钻孔灌注桩建安费比较表

4.2 社会效益

钻孔灌注桩采用循环钻机现场钻孔,施工质量不容易控制,现场钢筋绑扎、钻机及泥浆池摆布的临时占地面积大,施工现场的护壁泥浆及钻渣污染环境,并且需要运弃至制定位置;预应力管桩在工厂预制,运至现场打入法施工,施工质量能够得到有效保证,临时占地面积小,对施工现场环境没有污染。因此,预应力管桩的社会效益好于钻孔灌注桩。

5 结 论

通过以上抗风稳定性计算分析及经济及社会效益比较,采用PHC700-A110预应力管桩作为声屏障基础,各项计算结果均满足《预应力混凝土管桩技术标准》的要求。采用预应力管桩作为声屏障基础形式,具有一定经济效益,并且避免了钻孔灌注桩或者挖孔灌注桩对周围环境破坏,缩短了施工周期,施工期间对环境敏感点的噪声干扰小具有较好的社会效益,该项技术的应用对绿色施工、标准化施工起到了很好的推动作用。