旋齿式残膜回收机挂膜输送带的设计与试验

宋柱亭,郭继杰,温浩军

(1.新疆生产建设兵团第六师农业技术推广站,新疆 五家渠 831300;2.石河子大学机械电气工程学院)

0 引言

捡拾机构作为残膜回收机械的重要组成部分,通常包括弹齿式、钉齿滚筒式、伸缩杆齿式和齿链式等几种类型[10-12]。在这些结构类型中,齿链式捡拾机构具有较好的膜杂分离效果,因此本研究基于农业收获机械中常用的杆条式升运器设计挂膜输送带,其作业内容包括捡拾、输送残膜和分离杂质。杆条式升运器的链条形式主要有带杆式、链杆式和钩杆式等,其中带杆式杆条链结构具有耐磨、使用寿命长和工作噪声小等特点[13],适用于残膜回收作业环境恶劣,地膜与杂质混合量大的情况。

1 结构及工作原理

1.1 整机结构与工作原理

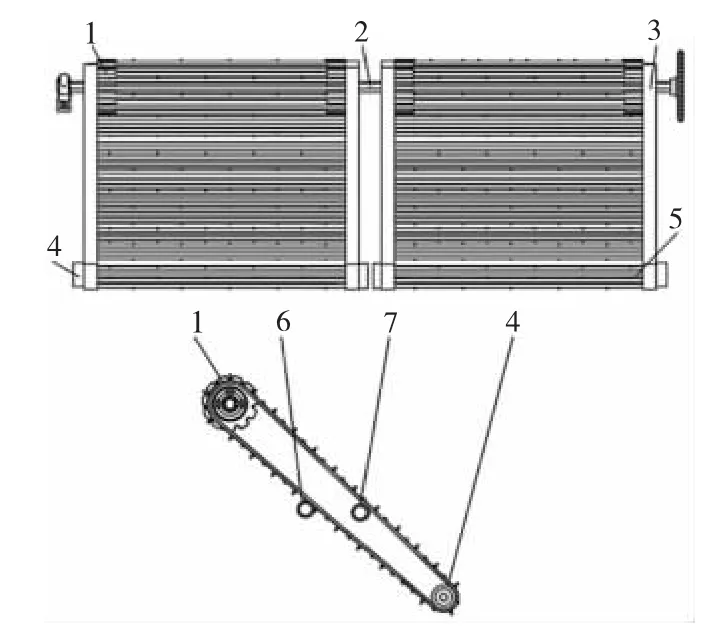

旋齿式残膜回收机结构如图1,主要由旋齿式起膜机构、挂膜输送带、卷膜机构、机架、地轮和变速箱等部分组成。

工作时,拖拉机牵引机具前进,旋齿式起膜机构转动,安装于其表面的旋齿入土将地膜与土壤分离,并将膜土混合物推压至挂膜输送带下端,同时,挂膜齿随挂膜输送带向上方转动,在两机构共同作用下,地膜被捡拾并向上输送。在输送过程中,部分土壤、秸秆等杂质从挂膜输送带之间的间隙掉落,地膜在挂膜输送带末端与其分离,被底端卷膜机构回收。

1.2 挂膜输送带结构与工作原理

挂膜输送带结构如图2,主要由主动轮、被动轮、托轮、杆条和提升带等部件组成。工作时,链轮驱动主动轮转动,主动轮通过与其齿槽啮合的输送杆条将动力传递至提升带,从而带动挂膜输送带进行工作。在挂膜输送带下端被动轮处,杆条上分布的挂膜齿向挂膜输送带上方转动,将残膜捡拾并向上输送,在残膜向上运送的过程中,较大的土块沿输送带上表面滚落,部分较小的土壤颗粒及棉秆在自身重力及机具振动作用下从输送杆条之间的间隙下落至田间,残膜在挂膜输送带末端脱离挂膜输送带。

图2 挂膜输送带结构示意

2 关键部件设计

2.1 杆条间距

输送杆条是挂膜输送带的重要组成部件,其主要作用是传递动力、运送地膜和分离地膜中的杂质等。杆条间距作为其主要结构参数对挂膜输送带的工作性能有重要影响。根据挂膜输送带的作业要求,在设计输送杆条间距时应主要考虑以下两个方面的影响作用:地膜可以被输送带杆条顺利向上运送,不在输送过程中滑落;在支撑地膜不下落的同时,输送杆条之间的间隙应可使土壤、棉花秸秆等杂质在输送过程中从中掉落。

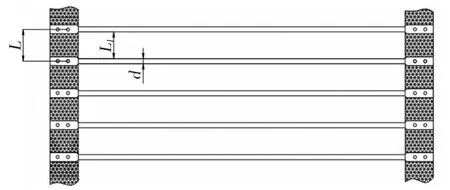

输送带杆条结构如图3,由图中几何关系可得:

图3 输送杆条结构示意

式中L—杆条间距长度,mm;L1—杆条间隙长度,mm。

在混凝土配合比设计时,在保证混凝土抗压、抗渗、抗冻指标的前提下,可适当掺入一定量的优质粉煤灰,不仅可以明显改善混凝土拌和物的工作性能,还可以起到抑制混凝土碱-集料反应的作用。优质粉煤灰掺入混凝土后,第一,可稀释水泥中的碱含量;第二,在掺入粉煤灰后,可优先生成碱-钙-硅胶凝体,可达到延缓碱-集料反应的速度,从而减小混凝土内部的膨胀应力。最后,需要特别说明的是掺入优质粉煤灰,其活性SiO2含量必须达到能够足以抑制或减缓碱-集料反应的要求。

根据前期田间试验效果,确定杆条间隙L1为41mm,杆条直径d为11mm,由式(1)可得杆条间距L为52mm。

2.2 挂膜齿结构及排列

2.2.1 挂膜齿结构

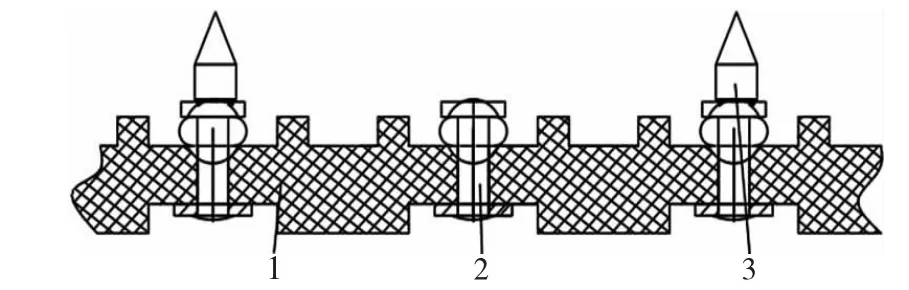

挂膜齿的作用是捡拾地膜并在输送过程中增大输送杆条对地膜的提升力,防止地膜从挂膜输送带表面滑落,其结构形式及参数的选择合适与否直接影响残膜捡拾效果。残膜回收机捡拾机构常用捡拾齿结构形式主要包括弹齿、圆柱钉齿和尖头圆柱式钉齿等,考虑到挂膜齿不需要入土捡膜且挂膜输送带在输送地膜时采用上输送方式,地膜不易掉落,对捡拾齿挂膜能力要求低,因此确定挂膜齿结构形式为尖头圆柱式钉齿,高度设计为15mm,直径8 mm,尖端部分高度为9mm,挂膜齿结构如图4,安装时焊接在输送带杆条上,方向与提升胶带垂直。

图4 挂膜齿结构示意

2.2.2 间距及排列

挂膜齿间距包括纵向间距和横向间距。当横向间距过大时,输送带对地膜横向作用点少,容易出现捡拾力不足的情况,导致残膜捡拾率降低;当横向间距过小时,输送带对地膜横向作用点多,挂膜齿捡拾能力强,但在输送过程中阻碍地膜脱落的力较大、不利于后续脱膜;挂膜齿纵向间距主要影响地膜捡拾的连续性与输送地膜时挂膜作用力的大小。

基于地膜的输送稳定性考虑,挂膜齿排列方式选用交错分布式(图5)。地膜在捡拾输送过程中应满足不被膜面杂质拉断的条件,其关系可用下式表示:

图5 挂膜齿排列分布示意

其中

式中p—单位距离膜面杂质质量,g;g—重力加速度,m/s2;Fmax—地膜纵向拉断力,N;d2—挂膜齿纵向间距,mm;q—挂膜齿纵向分布杆条间隔数。

根据前期田间试验测定数据,膜面杂质含量p为1 301 g/m,根据参考文献[14]中地膜力学性能测定数据,地膜纵向拉断力为2.4 N,重力加速度g取9.8 m/s2,联立式(2)(3),并将参数带入计算可得挂膜齿纵向分布杆条个数q<3.6,因此将q取值为3,即纵向间距为156 mm。为使挂膜齿分布不阻碍棉花秸秆在输送带上的移动,交错分布的挂膜齿对齐距离应大于膜面最大棉秆长度,其关系可表示为:

式中d1—挂膜齿横向间距,mm。

前期田间试验测得棉秆最大长度l1=180 mm,d2=156mm,将参数带入式(4)可得d1>179.6mm。综合考虑后将挂膜齿横向间距d1设计为200mm。其排列布置如图5,横向最大距离D为1800mm,稍小于膜面横向最大距离。

2.3 输送带线速度

当输送带线速度过大时,起膜机构在单位时间的起膜量小于挂膜输送带在单位时间的捡拾输送量,造成机构动力过剩,同时,输送带线速度过大导致挂膜齿在输送带捡拾段转速增大,从而使挂膜齿对残膜的捡拾力过大,容易造成地膜撕裂损伤;当输送带线速度过小时,起膜机构在单位时间的起膜量大于挂膜输送带在单位时间的捡拾输送量,挂膜输送带在运行时容易出现拥堵现象,且此时挂膜齿转速小,残膜捡拾能力弱,会导致残膜捡拾率下降。输送带线速度v1与主动链轮转速n、齿数Z、节距t等相关,其关系可由下式表示:

其中

联立式(5)、(6)可得:

分析式(7)可知,输送带线速度与主动链轮节距及输送带自激振频率相关,当主动轮节距Z不变时,随着输送带线速度的增加,其自激振频率逐渐增大。前期田间试验得出,当输送带自激振频率维持在30Hz左右时膜杂分离效果较好,已确定Z=11,t=52mm,根据式(7)计算可得输送带线速度为1.56m/s。同时为保证挂膜输送带对物料的输送效率及捡拾性能,输送带线速度应稍大于机具前进速度,残膜回收机具作业速度一般为5~7 km/h,即1.39~1.94 m/s,故将挂膜输送带线速度确定为1.7m/s。

2.4 挂膜输送带长度及倾角

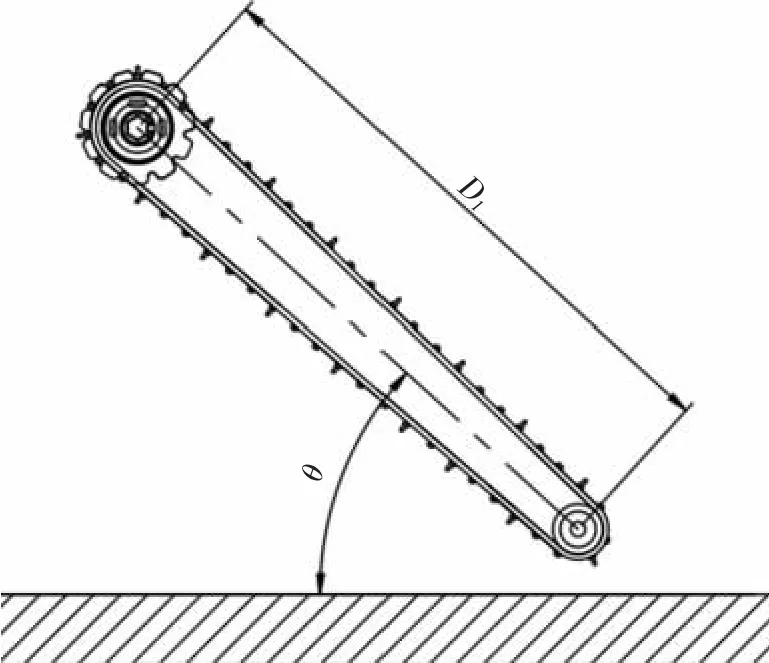

挂膜输送带长度的确定主要受到输送地膜及杂质量和膜杂分离效果的影响。当挂膜输送带长度过小时,运输的残膜与杂质量大,容易发生堵塞,挂膜输送带长度过小还可能导致杆条间隙不足,无法顺畅地进行分离和输送;较大的挂膜输送带长度可以容纳更多的杆条,提高输送量和作业速度,但挂膜输送带长度过大可能会导致杆条之间的不稳定性和振动。挂膜输送带安装倾角对其输送、膜杂分离性能都有重要影响,倾角过小,膜杂分离效果较差,倾角过大,残膜容易沿输送带滑落。

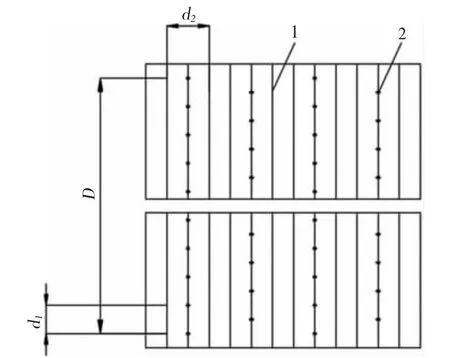

如图6,参考薯类收获机械设计,结合前期田间试验效果,将挂膜输送带长度D1设计为1200mm,输送带安装倾角θ确定为40°。

图6 挂膜输送带侧视图

3 田间试验

田间试验在新疆喀什市岳普湖县进行。试验田地面平整,棉花种植模式为(660+100)mm,地膜厚度为0.01 mm,试验前滴灌带均已被抽出,棉秆留茬高度为60~80 mm。动力机具为福田雷沃M904-D型拖拉机,机具作业速度为5.6km/h,试验过程如图7。

图7 田间试验

试验结果表明残膜捡拾率91.12%,回收膜卷含膜率为52.75%,含秆率为8.53%。

4 结论

(1)针对新疆农田残膜污染问题,基于农业收获机械中的杆条式升运分离结构设计了旋齿式残膜回收机残膜捡拾输送机构挂膜输送带。

(2)根据棉田作业条件、地膜及杂质物料特性及前期田间试验确定挂膜输送带主要参数,包括杆条间距、挂膜齿结构及分布、输送带线速度、输送带长度和安装倾角。

(3)进行田间试验,试验测得残膜捡拾率为91.12%,含膜率为52.75%,含秆率为8.53%,满足残膜回收作业要求。