4MZD-6采棉打包机的研制及试验

杨潇

(铁建重工新疆有限公司,新疆 乌鲁木齐 830026)

0 引言

棉花是国家经济战略性物资,棉花收成对国民经济和社会发展有重要影响。随着经济发展,人工采棉雇工越来越难,用工成本逐年增高,在采棉季节各棉区都出现了劳力不足的情况,导致棉花采摘进度和收成受到影响。机械化采棉能节省大量劳动力,缓解劳动力紧缺现状,缩短采收时间,达到节本增效的效果,成为解决大面积植棉采收的有效途径。当前,新疆生产建设兵团已经规模化使用采棉机,北疆机采棉占比达到80%以上,南疆机采棉占40%。随着机采棉的不断推广,对采棉机的需求也不断增加[1-3]。在机采棉技术不断规模化的同时,机采棉的贮存和加工之间的矛盾也日益凸显。目前大多数采棉机都是箱式采棉机[4],散装籽棉不便运输和田间堆放,也不利于棉花机械化生产的规模化应用,而采棉机与棉模成套设备的田间作业需要配备至少2台拖拉机,1辆田间转运车,1台籽棉打垛机以及相应的辅助人员,配套设备投入成本高,棉花在转运过程中会有损失且易混入杂质和污染物[5]。

集棉花采收和打包于一体的棉花收获机可有效解决人工与机力投入过高的难题,它不但能实现棉花采收还能直接将采收的棉花打包成型并在田间卸包,避免了棉花转运这一中间环节出现的损失和污染并提升了作业速度,大大提高了采棉效率,减少了棉田用工,机械化程度更高,采收成本更低[6]。

现有的打包式采棉机都源于国外进口,国内采棉机都为箱式采棉机,打包式采棉机还处于研发阶段。进口采棉机价格高、维修困难、机采成本高,不少农户难以承担[7-9]。

为解决上述问题,我公司研发设计了4MZD-6型采棉打包机,该机适用于机采棉标准化、规模化生产,具有多功能、易操作、灵活、经济价值高、适用范围广等特点。

1 结构及工作原理

1.1 结构

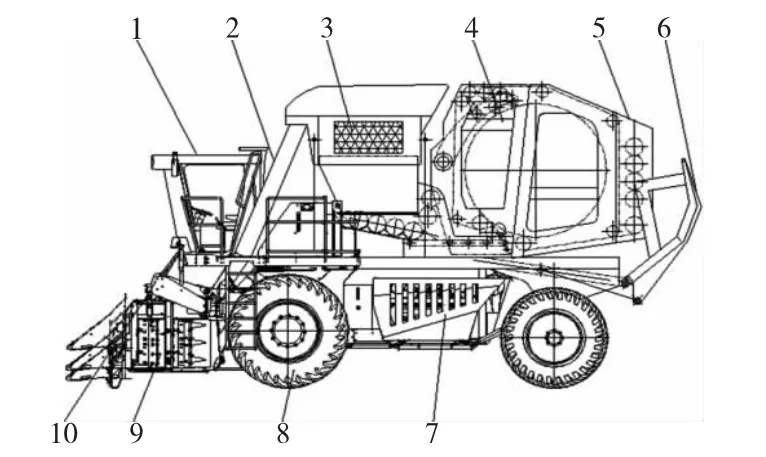

4MZD-6型采棉打包机主要由驾驶室、采摘系统、悬挂架系统、风送系统、集棉箱喂入系统、打包系统、覆膜系统、托棉架、底盘行走系统、动力传动系统、液压润滑系统和电气系统等组成,整机结构如图1。

图1 4MZD-6采棉打包机结构示意

1.2 工作原理

本机具有6个采棉头,可同时采收6行棉花,适用于目前主流的76 cm(66+10 cm或68+8 cm)种植模式棉田的棉花采收。在采收作业时,棉株经分禾器分行后进入采摘室,采棉滚筒中高速旋转的摘锭将棉花从棉株上摘下,后经脱棉盘将采摘的棉花从摘锭上反向脱下,再通过风力输送系统将棉花送至集棉箱内。当集棉量达到设定容量值时,棉花被喂入系统送入打包系统内,经打包系统压实成型及覆膜系统覆上打包膜后,棉包自动滚落到托棉架,驾驶员可在合适的位置将成型的棉包放下,以便转场运输[10]。

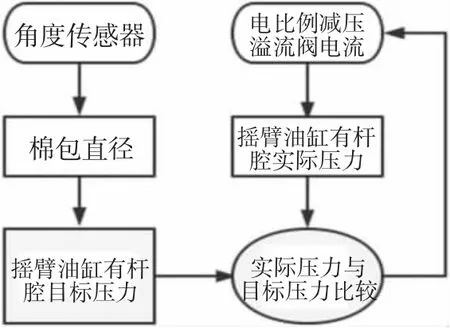

2 主要技术参数

3 关键部件技术分析

如何实现棉包在不断压实成形过程中保持密实度和均匀度是4MZD-6采棉打包机的关键技术。

3.1 打包皮带张力控制技术

棉花通过输送喂入系统喂入打包室内后在打包箱体内通过压紧旋转形成圆形棉包。打包成形过程中打包皮带张力的精准控制对棉包的密实度与均匀度具有关键影响。打包皮带的控制需具备以下3点:

(1)张紧力随棉包直径动态精准调节。皮带张紧力需要无级可调并根据棉包实时直径大小进行调节,棉包当前直径越大,张紧力越大,以保证棉花内外的整体密实度一致。若张紧力不能无级精准可调,成形后的棉包会出现内紧外松或密实度不一致的情况。

(2)快速张紧。棉包在打包箱体内成形后,打包箱体开箱逐包过程及逐包完成后箱体从打开至关闭的过程中皮带会出现松弛,该阶段需要快速张紧皮带,避免出现皮带松弛脱槽现象,且在皮带张紧后不能对皮带造成冲击过载。

(3)熄火保压张紧。发动机熄火后,液压系统在无压力油源时可能存在打包箱体中仍有棉花的情况,此情况下需要长时间保持当前打包皮带张力的大小,维持棉包的密实度,避免棉包密实度降低或散花。

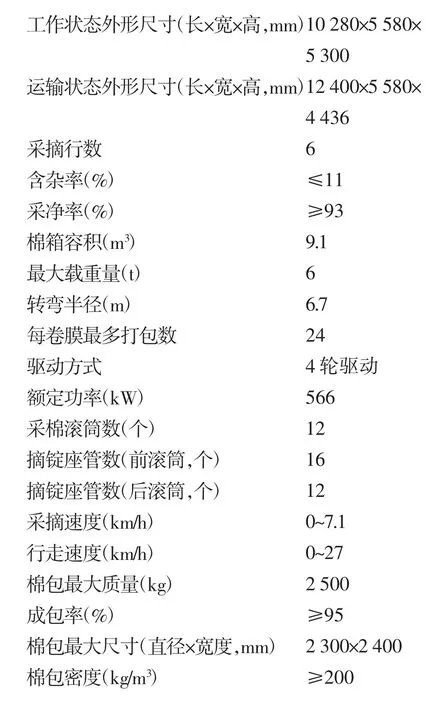

打包皮带张紧由摇臂油缸回缩拉动摇臂张紧机构,调节油缸拉力实现对打包皮带张力大小的控制。棉包直径的大小主要通过摇臂张紧机构根部的角度传感器检测摇臂当前位置,以摇臂角度变化值通过算法得到当前棉包直径尺寸。

图2 打包皮带张紧控制结构

3.2 打包皮带张紧力控制步骤

(1)将角度传感器检测信号值换算成棉包直径尺寸。

(2)设计一种非线性棉包直径尺寸与棉包密度自适应的智能算法,通过棉包直径大小确定摇臂油缸目标张紧力大小(即摇臂油缸有杆腔压力)。

(3)调节电比例减压溢流阀使摇臂油缸有杆腔压力达到目标压力。摇臂油缸有杆腔装有压力传感器,通过比较实测压力与目标压力对电比例溢流阀的电流进行控制,形成闭环控制,实现皮带张紧力的精准调节。

图3 摇臂油缸张紧压力控制流程

4 主要技术特点

(1)经过大量的数据采集分析,运用程序算法得到了采棉机最优的控制参数和控制逻辑,形成了采棉头电子仿形控制系统。

(2)采用流体仿真和实际测试相结合的方式优化了大功率离心风机和风道结构,形成自有的风机与离合控制技术。

(3)通过试验验证完成了换档逻辑的优化控制,实现了整机行走无顿挫换档,并首次完成了600hp以上动力换档变速箱的应用。

(4)运用理论力学分析计算结合动力学仿真分析,通过研究压缩特性与打包功率的关系及打包覆膜逻辑算法控制完成了皮带式圆形打包覆膜装置的设计。

(5)设计的旋转除尘及引射装置解决了采棉机处于多尘、多棉絮的工作环境中杂物易被进气系统吸入的问题,保证了发动机的长时间高可靠性工作。

(6)采用集成阀组、闭式油路系统和电液联合控制实现了更高程度的自动控制过程,提高多点、多缸同步控制精度,而且可以实现遥控。

(7)采用多检测点传感器+CAN总线分布式控制的整机电控方式实现了集多功能监测、信息采集、显示器处理等的整机智能化电控系统的搭建。

5 试验情况

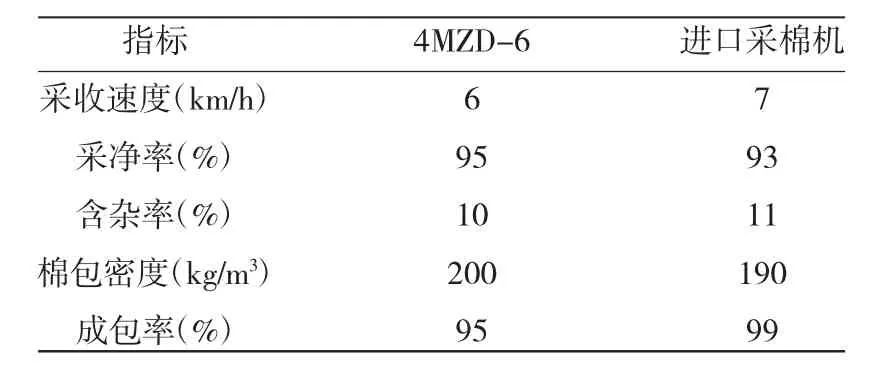

为验证4MZD-6型采棉打包机作业效果开展了田间试验,试验棉花品种:新陆早57号,行距95mm,株距10mm,棉株平均高度848mm,籽棉产量6669kg/hm2,籽棉平均含水率8.3%,环境温度19~21℃,环境湿度29~31%。地表平坦、无沟渠,试验地块300×180(长×宽,m),棉铃吐絮率90%,棉株脱叶率89%。试验结果见表1。

表1 试验结果

试验数据表明,4MZD-6型采棉打包机各项指标符合设计要求,相较于进口采棉机,在采净率和棉包密度方面略有优势,但进口采棉机打包成型和覆膜技术的综合性能更突出,可靠性高、稳定性好、采收速度更快,目前4MZD-6型采棉打包机在采收速度以及圆包成型和覆膜技术的可靠性和稳定性方面与之还存在一定差距。

6 结论

为实现国产化自走式采棉机的田间连续作业和打包,我公司研发设计了4MZD-6采棉打包机,该机适用于6行棉花采摘,含杂率≤11%,采净率≥93%,棉包密度≥200 kg/m3,通过试验对比进口机器,4MZD-6采棉打包机在采净率和棉包密度方面较优,但进口采棉机打包成型和覆膜技术以及采收速度方面更具优势,本文通过以上介绍为后续国产化采棉打包机的改进提供参考。