公路施工工艺和施工质量控制分析

1 引言

路网结构随着城市化进程的推进而日渐完善, 公路工程数量及规模在此期间均得到提高,在此形势下,为切实保障公路基础设施运行效果,营造优异交通体验,应对公路工程项目施工工艺进行把控,并基于工程概况落实技术,优化细节,采用控制措施保障施工质量。

2 工程概况

某高速公路工程项目主线全长214.298 km, 为双向4 车道,公路内包含互通立交段,起点至互通立交段路基宽度与设计速度分别为26 m,100 km/h;互通立交至公路终点段路基宽度、设计速度分别为28 m,120 km/h。 案例项目路面结构从下至上分别为级配碎石垫层(20 cm)、4%水泥碎石基层(20 cm)、5%水泥碎石基层(35 cm)、沥青碎石封层(1 cm)、沥青混凝土下面层(8 cm)、改性沥青混凝土中面层(6 cm)、改性沥青混凝土表面层(4 cm)。 为了更好地把控施工质量,切实发挥施工工艺效果,应于施工期间设置试验段,根据试验段具体表现确定施工工艺参数。

3 基于公路工程实例的施工工艺分析

3.1 混合料拌和

3.2 混合料运输

公路工程项目运输混合料时需借助自卸车等机械设备,根据摊铺能力、工程进度选择自卸车规格,合理确定其数量。为避免混合料运输期间固结, 需于拌和工艺结束后立即运输至公路工程施工现场,装载期间注意移动混合料,运用双层帆布、防水布覆盖运料车,采用该方式控制含水量,避免运输期间含水量大幅下降而影响混合料质量。

3.3 摊铺施工

结合案例公路工程实际情况看, 公路基础设施压实厚度以35 cm 为标准,在此条件下,将松铺系数确定为1.26,通过计算得出松铺厚度为44.10 cm。 在具体摊铺施工期间,采用分段摊铺的形式进行作业,并按照1.5 km/h 的速度进行摊铺,保持匀速前进。 现场测量试验段基层顶面高程、摊铺顶面、路基底面的相对高差,最终确定试验段的松铺系数参数为1.24。

3.4 碾压施工

借助摊铺机夯锤进行路面预压, 然后用压路机正式实时碾压工艺。 在案例公路工程项目中,共运用5 台压路机,分别为2 台振动压路机(20 t)、2 台胶轮压路机(26 t)、1 台双钢轮压路机 (12 t), 在不同类型压路机的协同配合下进行碾压施工。 初压施工时应用的机械设备为双钢轮振动压路机,以1.5~1.7 km/h 的速度静压1 次;复压运用双钢轮振动压路机以1.8~2.2 km/h 的速度振压2 次; 终压借助轮胎压路机以1.5~1.7 km/h 的速度碾压2 次, 待轮迹彻底消除后完成碾压工序。

碾压期间需对行进速度精细化控制,以“先慢后快”“先轻后重”“两侧向中心” 为原则进行碾压施工, 同时还需碾压到位,不可出现推移、堆积、留有空白的现象。 为保障碾压施工质量,应于碾压期间注意以下几点。

1)完成摊铺作业后适当人工修整,待含水量参数为最佳状态时,立即进行碾压。

2)基于施工现场蒸发量、气候条件,在30~50 m 区间范围内对碾压长度合理调节,用于保障碾压效果。

3)碾压期间要求混合料表面维持湿润状态,若于晴天施工,为避免蒸发而影响碾压效果,需及时洒水处理。

对学生要重在引导,引导学生明事理,理明则心顺、则自觉,从根本上提高学生的认识能力和思想觉悟,调动学生专业学习的自觉性和主动性。引导学生学习榜样,尤其是本专业的优秀毕业生,引导学生辨析、接受和改变现状才是进步,而不是一味地消极抵制或者厌学等。

4)压路机不可于碾压期间出现急刹车、随意调头等行为,以免破坏公路基层表面。

5)完成终压作业后注意检测压实度,若压实度达标(大于98%)则可进入下一道工序。

3.5 公路养护

施工完成后,采用洒水方式进行养护,并借助“一布一膜”对公路基础设施进行全面覆盖。 洒水期间应选择喷雾式喷头,防止洒水过于集中而破坏公路设施结构。 在具体养护期间,需根据公路工程施工现场所在地天气状况确定洒水次数, 确保公路设施表面可在养护期间持续保持湿润。 公路基础设施完成养护后,需及时清除路面覆盖物及杂物。

4 公路工程项目质量控制措施

4.1 质量控制方法

案例工程为高质量完成施工作业设置了试验段, 用于确定施工工艺参数,及时发现施工工艺不足而进行调整。 在质量控制期间,工程项目对试验段水泥用量、矿料配比、含水量等展开检测,采用梳理统计法计算各类参数指标的变异性,根据指标变异性具体情况展开控制。 本次选用变异系数、标准偏差了解该公路工程项目施工期间的变形情况。 计算公式如下:

式(1)、式(2)中,σ 为样本标准偏差;Cv为变异系数;xi、分别为样本值、样本平均值;n 为样本数量。按照上述公式计算得出施工指标的变异系数, 所得结果越小, 证明指标偏离情况越小,风险越低,质量越高,反之相反。

4.2 控制水泥用量

4.2.1 分析水泥用量数据

从试验段拌和站输送带取样, 采用EDTA 滴定法检测混合料内水泥用料,并计算水泥用量标准偏差及变异系数,具体情况可见表1。

表1 混合料内水泥用料数据分析

根据表1 数据可知, 案例公路工程试验段水泥用量指标存在一定变异性,继而导致公路各部分强度不均,投运后易形成裂缝病害。 JTG/TF 20—2015《公路路面基层施工技术细则》指出,水泥用料不可低于1%设计值,当前用量数据符合标准,但水泥用量存在偏差,针对该问题,需于质量控制期间降低水泥用量变异性,消除用量偏差[1]。

4.2.2 控制水泥用量变异性

为有效控制水泥用量偏差,需增强拌和均匀性。 若混合料拌和过程存在偏差,则水泥用量数据必要会出现变异情况,故必须加强对拌和作业的重视。 案例公路工程在质量控制过程中,增设试拌环节,用于明确最佳拌和时间,精细化控制拌和参数,防止出现超额拌和现象。

4.3 控制矿料级配

4.3.1 级配检测数据

完成水稳料取样后,基于水洗法组织筛分试验,得出工程施工所用矿料级配结果,并计算得出矿料级配数据。 由表2 可知,0.075 mm 筛孔存在较高变异系数,偏差较大,矿料易发生离析问题,因此,为保障公路工程项目施工质量,需对矿料级配进行改善优化[2]。

表2 矿料级配数据分析

4.3.2 级配改善措施

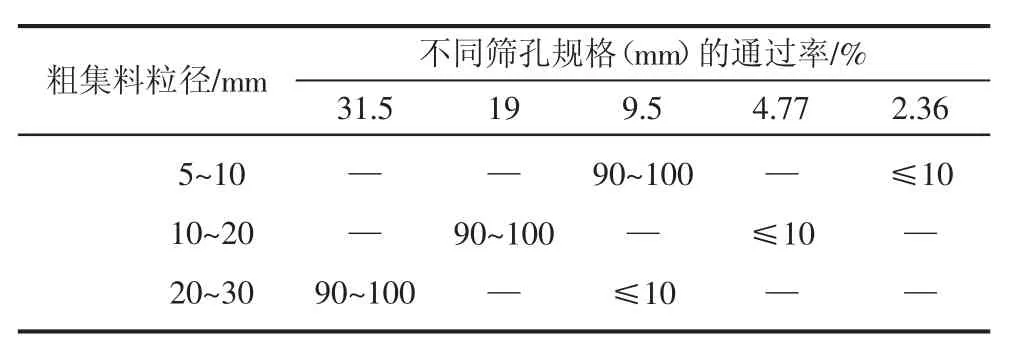

1)明确粗集料标准。 合理筛分不同规格的粗集料,对粗集料内细集料进行控制, 以防粗细集料过度混合而造成较高偏差。 在具体施工期间,严格控制粗集料关键筛孔通过率,其标准见表3。

表3 粗集料关键筛孔通过率标准

2)设置隔离屋。 考虑到各类集料不可避免地存在变异性,故可于施工期间设置隔离物,做好料堆间的隔绝工作,防止各类集料在存储堆积期间出现混合。

4.4 控制含水量

4.4.1 含水量数据

为最大限度地保障质量控制效果, 采用烘干法测试含水量,经检测与计算分析发现,公路基础设施基层含水量标准偏差及变异系数分别为5.1%,0.3, 拌和站材料含水量标准偏差及变异系数分别为3.9%,0.2。根据该数据可见,拌和站中混合料的含水量低于公路工程施工所用材料的含水量, 意味着在施工期间混合料含水量增加,为保障公路工程施工质量,需对混合料含水量加以控制。

4.4.2 含水量改善措施

为有效降低混合料含水量, 需做好料场内材料的检测与控制工作,进行覆盖处理,并合理选择供水量控制方式,通过精细化控制供水量,避免出现含水量不达标现象。 表4 为常用供水量控制方式的对比情况,结合数据可见,在信息化时代,应优先选用“水泵+ 智能旋涡流量计”方式,以此严格把控供水量精度,间接改善公路工程混合料含水量指标,达到质量控制目的[3]。

表4 供水量控制方式对比

5 结语