温拌沥青路面施工技术应用研究

1 引言

在公路建设中,沥青路面因其良好的性能优势且易于维修养护而被广泛应用, 然而沥青混合料的拌和过程往往采用热拌方式,温度高达170 ℃,在这个过程中会产生大量的能源消耗,以及有害气体、烟雾颗粒的排放,不仅造成环境污染,同时危害人体健康[1]。温拌技术是目前新推出的一项沥青混合料拌和技术, 该技术可有效降低沥青混合料在施工拌和过程中所需的温度,从而减少高温施工环境带来的不良影响。 同时,在一些寒冷地区进行沥青路面施工时, 常规的热拌施工所需要的温度较高,实际施工较为困难,此时采用温拌技术可降低施工难度。 该技术深得行业工作者的喜爱。 本文依托实际工程,探究温拌技术在沥青路面施工中的应用。

2 温拌沥青技术的特点

温拌沥青混合料的拌和温度约为120 ℃,压实温度约80 ℃,其性能与热拌沥青混合料的性能接近。 相较于热拌技术,在降低能源消耗与减少环境污染方面,温拌技术有明显优势,在缓解沥青老化方面也要优于热拌技术。 而且在冬季或寒冷地区施工,温拌技术不仅能实现在低温环境下施工,还可降低施工难度,虽然施工成本稍有增加,但所收获的经济效益超出甚多[2]。同时,该技术在低温环境下的压实效果较好,有利于降低路面产生水损害的风险,提高路面水稳定性。

3 工程概况

某公路正式通车多年,道路使用年限较长,随着车辆荷载的日益增多及车轮的反复作用,道路破坏程度较大,路面多处出现裂缝、 车辙等病害。 经检测发现需要修补的面积范围较大,预计养护成本较高。 相关单位结合多方面的考量初步制订施工方案, 决定对道路上面层进行铣刨处理后采用温拌技术拌和沥青混合料并摊铺至面层。

4 原材料

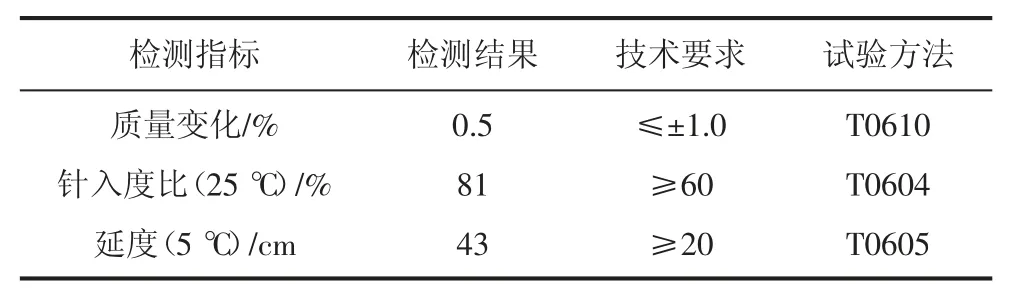

4.1 沥青

通过检测人员现场取芯发现原路面采用的沥青材料为70#基质沥青, 考虑到现如今交通量与重载交通的增大,对实际道路质量的要求也相对较高, 采用原来的沥青材料可能无法满足实际需要, 故决定采用SBS 改性沥青用于新沥青混合料的拌和。 SBS 改性沥青相关性能指标检测结果见表1、表2。

表1 SBS改性沥青性能指标检测结果

表2 TFOT后残留物检测结果

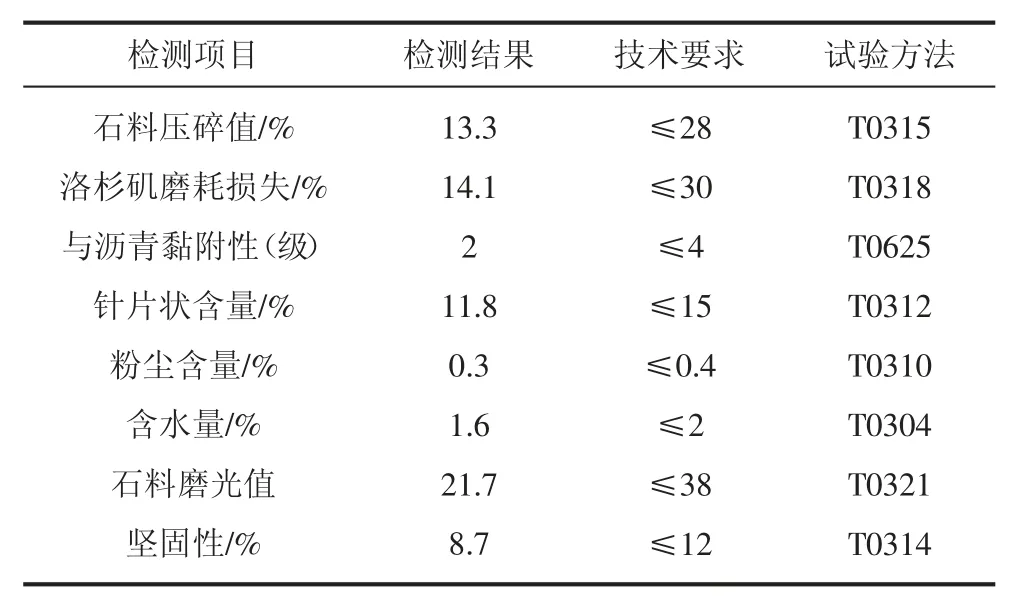

4.2 集料

由于集料用于沥青上面层的铺筑,所以,对集料的质量要求也相对较高,在集料的选取中应选择抗滑能力、耐磨耗能力及坚固性较强的岩石[3]。 这也是影响路面使用寿命的重要因素,同时良好的抗滑性能可保证车辆行驶过程中的安全。 经过综合比较本工程项目选择玄武岩碎石作为集料材料。 玄武岩相关性能指标如表3 所示。

表3 玄武岩性能指标检测结果

4.3 温拌剂

公路工程中常用的温拌剂有3 类,分别为聚合物型、表面活性剂型和天然矿粉型。 为实现温拌技术在相对较低施工温度条件下成功拌制沥青混合料, 通过在热沥青中加入温拌剂以分散沥青中所形成的胶团从而达到在此温度下的拌和目的。 经综合比较多种温拌剂, 本工程决定选用聚合物型中的Sasobit 温拌剂。

5 施工工艺

5.1 施工准备

根据制定的施工方案要求, 该项目道路上面层需进行铣刨处理,铣刨后的旧料及时运出现场,并将路表面层残余垃圾杂质清理干净,避免影响后续摊铺新沥青混合料的性能。 由于该项目施工线路较长,为保证项目的顺利推进,应先确定1 km的试验路段进行施工, 待试验路段施工完毕后且各项性能验收合格后方可进行全线施工。本项目选取K1+100~K2+100 作为试验路段。

5.2 混合料的拌和与运输

温拌沥青混合料的拌和过程为先将SBS 改性沥青加热至一定温度,一般在110~130 ℃均可,此时加入温拌剂以达到降低拌和温度的目的,然后将其与加热好的集料一同拌和,并在混合料拌和过程中添加一定掺量的抗剥落剂。 待拌和一定时间后即可出料,一般为60 s,拌和时间不宜过长。

拌和完毕的沥青混合料需及时运往施工现场, 在将混合料装车的过程中要求分3 次进行, 以防止出现混合料离析现象。 一辆运输车不宜装料过满,避免在运输途中颠簸震荡造成混合料撒漏严重。 同时因温拌混合料本身温度不高,在冷却之前需尽快送至现场摊铺,在这个过程中需做好保温措施,可在车厢顶部铺盖帆布层,以延缓混合料温度的冷却时间。

5.3 混合料的摊铺与碾压

待温拌混合料运送至施工现场后, 先对混合料进行温度检测,对于满足温度要求的混合料及时进行摊铺[4];对于一些已冷却且固结的混合料,因其无法进行摊铺及碾压,所以需要及时处理掉。 摊铺设备在施工过程中应尽可能平稳且均匀摊铺,对于边角等特殊处难以摊铺到位的区域,可安排人工协助处理。

碾压方式及碾压设备的选择直接影响着压实质量。 本项目采用钢轮压路机+胶轮压路机的组合方式进行碾压,以提高施工效率及施工质量水平,碾压过程严格按照规范要求进行。

6 试验路段性能检测

6.1 压实度检测

道路的压实效果对其铺筑质量有直接影响。 若压实度不满足要求,经车辆荷载作用后路面很容易产生裂缝、剥落等其他病害, 进而水分很容易进入路面结构内部, 产生更大的破坏。 本项目随机选取5 个测试点, 对试验路段进行压实度检测,其检测见表4。

表4 压实度检测结果

由表4 检测结果可知,试验路段压实度均达标,各桩号测点压实度均不低于98%,道路验收合格。

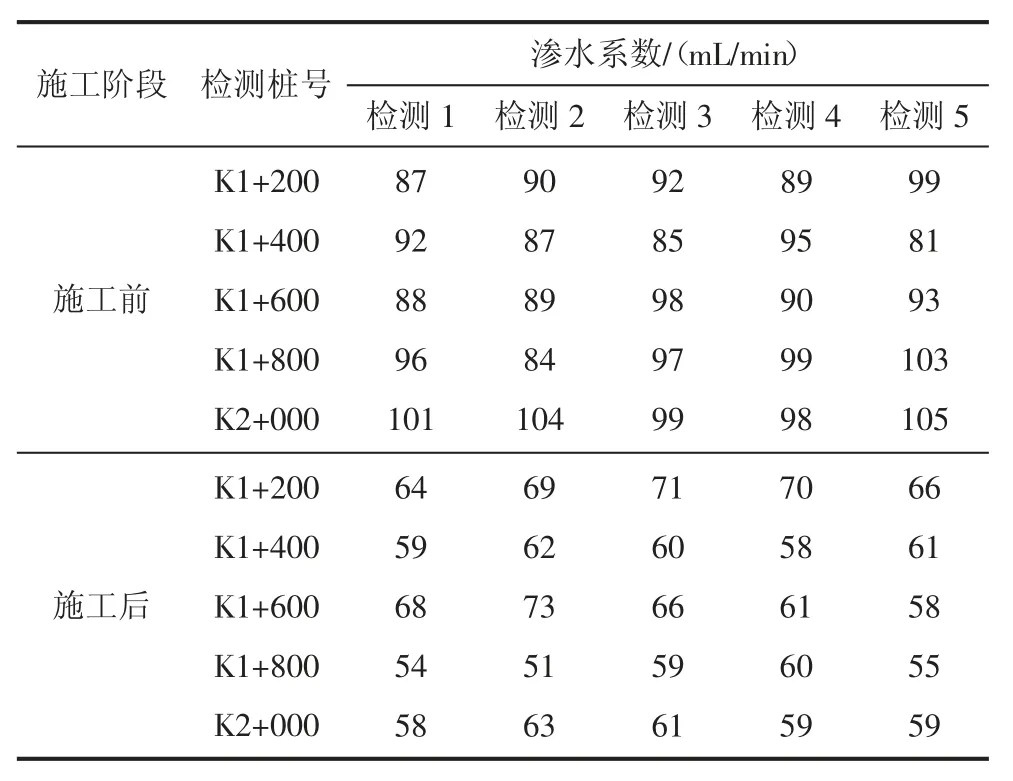

6.2 防水性能

防止水分深入路面结构内部也是道路检测中的一项重要指标。 水损害对路面结构破坏性强,拥有良好的防水性能对路用性能而言有积极的作用。 为保证试验结果的客观性,本项目从试验路段中随机选取5 个测点分别进行5 次检测, 得到渗水系数检测结果见表5。

表5 渗水系数检测结果

由渗水系数结果可看出, 因施工前期道路破坏较大,裂缝、网裂病害较多,因此,该阶段路面渗水系数均较大,最大渗水系数达到105 mL/min,此时路面防水性能较差。经温拌技术拌和混合料重新铺筑后,渗水系数整体下降幅度较大,最大渗水系数为71 mL/min。由此说明温拌沥青混合料具有较好的防水性能。

7 结语