超高层建筑钢结构施工技术的应用要点分析

1 项目概况

某超高层建筑,总建筑面积为162 460 m2,其中,地上面积114 707 m2,地下面积47 753 m2,建筑高度199.6 m。 建筑物主塔楼地上45 层,地下4 层,塔楼结构为型钢混凝土框架-钢筋混凝土核心筒结构,即“内筒外框”。 钢结构总用钢量19 200 t,核心筒钢结构中,H 型钢骨柱共15 根, 十字形钢骨柱、H 形核心筒钢结构最大规格为H1 000 mm×450 mm×40 mm×30 mm。建筑等级设计为特级建筑,设计使用年限50 年,耐火等级一级。

2 超高层建筑中钢结构的常见形式

超高层钢结构建筑项目中, 钢结构常见组合形式包括组合楼板、钢柱和钢梁、钢板墙、桁架结构。

1)建筑项目中,根据截面形式的差异可将钢柱分为异型钢柱和普通钢柱两种,十字形、箱形、H 形属于普通钢柱,日字形、田字形、其他复杂截面属于异形钢柱。 钢梁具体指箱形钢梁和H 形钢梁。 钢柱一般可以单独应用,但在超高层建筑中,业主方为确保结构承载力与安全性, 往往会组合运用钢柱和钢梁,以便于和建筑内的混凝土结构联合使用。

2)钢板墙主要包括边缘结构与内嵌钢板结构,通过鱼尾板相互连接,可分为开动型、加劲型、组合型等类型,能够增加超高层建筑内钢结构的延性[1]。

3)超高层建筑中常用的组合楼板为钢筋桁架楼承板、钢板+混凝土楼板,其中,钢板可分为闭口形、缩口形、开口形3种。

4)桁架结构是超高层建筑中加强钢结构外筒、内筒、外框的结构,包括腰桁架和伸臂桁架,能够消除建筑钢结构剪力滞后的问题。

上述超高层建筑项目中,主要钢结构形式为钢板墙,截面形式包括H 形、箱形、十字形、圆形等,如图1 所示。

图1 超高层建筑钢板墙结构常见截面形式

3 超高层建筑中钢结构施工技术的应用优势

钢结构具有占地少、强度高、拆卸便捷、施工效率高的特点。 在上述超高层建筑项目中,钢结构施工技术能够保证项目的综合效益,满足业主方对建筑物的基本要求,相较于混凝土剪力墙钢筋结构,其实用性较强。

在超高层建筑项目中采用钢结构施工技术, 可以减轻建筑结构自重,缓解地震产生的作用力,提高钢结构建筑的延展性,预防变形风险,同时还可充分利用建筑空间控制建筑结构所占面积。 据了解,对于30~40 层的超高层建筑物,结构面积约为整体建筑面积的7%,钢结构所占面积约为3%,业主方可结合自身需求,利用、规划建筑内部空间,增强建筑空间布局的灵活性。 因此,业主方应明确钢结构施工技术的应用优势,将该技术落实在超高层建筑项目中, 打造高质量的超高层钢结构建筑。

4 超高层建筑钢结构施工技术的应用要点

4.1 钢梁安装

根据业主需求,项目中钢梁结构包括钢锚板、锚筋,材质分别为Q345B、HRB335 级, 需要安装在建筑钢结构的内筒剪力墙上,并利用预埋件将内筒、外框钢梁连接,构建整体钢结构。

1)钢梁腹板、钢梁预埋件用高强度螺栓连接后进行焊接。预埋件安装前,需要使用全站仪定位其位置,于模板封闭前在钢筋上标出;随后清理完预埋件表面,定位测量其轴线、标高,无误后复测已布设的钢筋,并与其固定;固定后复核、验收,基本流程为测量定位→预埋件就位→定位及清理→固定[2]。

2)预埋件安装后,按照超高层项目中钢结构设计安装钢梁。 钢梁吊装顺序为先吊装主框架,后吊装次梁,钢梁结构就位后,有序地焊接钢梁上层柱、节点、下层柱、节点、中部柱、节点。上层梁结构焊接、安装结束后,紧固高强螺栓、各梁柱节点。

4.2 核心筒安装

该项目中,钢核心筒内设有20 根钢骨柱,钢骨柱包括十字形、H 形两种, 最大规格为H1 000 mm×450 mm×40 mm×30 mm。基于GB 50755—2012《钢结构工程施工规范》,钢柱长度应为楼层高度的2~3 倍, 钢柱分节位置布设在梁顶标高上方约1.2 m 处。

1)钢核心筒内钢柱利用塔吊设备进行安装,塔吊回转半径为50 m 时,可吊装约11 t 的物品,满足超高层建筑钢柱的吊装要求。 需要注意的是,吊装钢柱前,还应打磨处理钢柱连接点的坡口,清洁后安装、焊接后续钢柱。

2)钢柱、剪力墙共同构成核心筒。 钢柱吊装结束后,应在吊装点安装钢柱,并用水平支撑钢梁辅助钢柱顶端的连接,固定、安装结束后将其焊接。 随后安装钢核心筒内的钢结构,安装方法是利用STT553-24 塔吊吊装各构件。施工过程中,业主方应允许土建、钢结构施工活动中各工序相互穿插,以确保施工作业有序进行[3]。

3)核心筒内的钢柱一般单独布设,多数钢柱截面尺寸较小,安装时容易引起变形风险。 为满足业主对超高层建筑钢结构的安装质量要求,施工人员应严谨地实施钢结构施工技术。钢柱安装时,应提前用耳板、临时水平支撑固定钢柱,无误后对钢柱进行连接、固定处理。

4.3 焊接施工

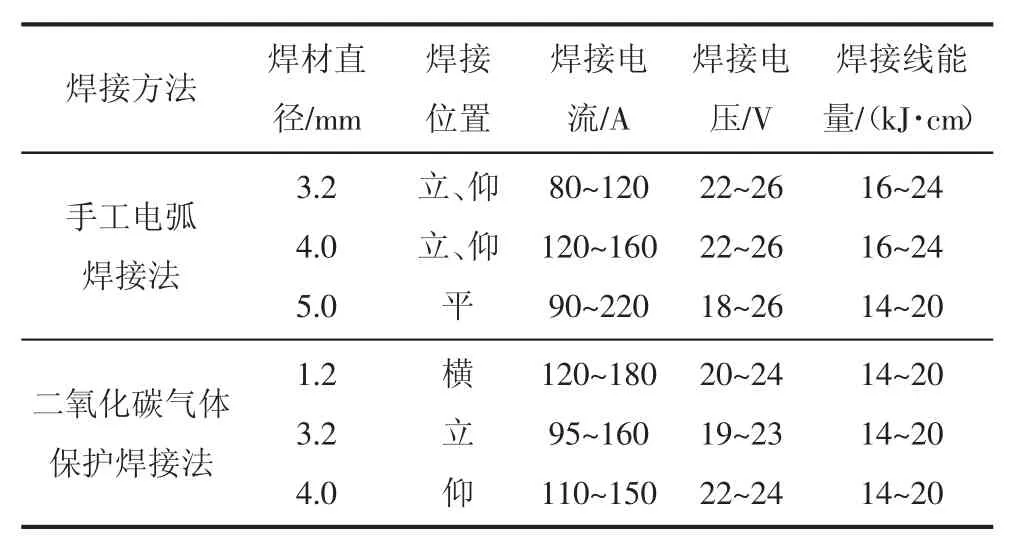

项目中包括钢结构高空焊接、现场拼装焊接、钢柱焊接等焊接作业,焊缝形式包括横焊、平焊、角焊等。 由于该项目中的钢板属于中厚板,最大厚度为55 mm,整体焊接作业量较大,为预防焊接后的变形问题,应根据钢板材质、实际厚度,制定钢结构焊接工艺。 通过和设计方、施工方的分析,业主方要求使用二氧化碳气体保护焊接法、手工电弧焊接法,基本的焊接参数见表1。

表1 某超高层钢结构建筑项目焊接施工参数

1)焊接钢板结构时,对于厚度大于25 mm 的板材,还应在环境温度小于0 ℃时进行焊前预热工作; 厚度小于16 mm 的板材,应在温度低于-5 ℃时预热。 施焊时,还应在现场搭设防护措施,焊缝彻底冷却后拆除。 焊接期间的手工电弧焊的层间温度应控制在100~150 ℃,运用二氧化碳气体保护焊接法时,层间温度应控制在100~160 ℃[4]。

2)焊接结束后,按照业主方提供的焊接施工质量要求,清除焊接点的焊渣、 焊缝等缺陷, 并在24 h 内完成焊缝探伤工作,排查焊接区域,延迟裂纹风险。

4.4 高强螺栓安装

超高层建筑钢结构一般需要通过高强螺栓进行固定连接。 该项目的高强螺栓分别设置在梁结构连接区域的腹板上、钢柱连接点的腹板上。 螺栓属于扭剪型高强螺栓,规格分别为M20、M24,长度分别比钢板厚度多25 mm、40 mm。

1)安装高强螺栓时,应在螺栓进入螺孔后,自由穿入紧固,穿入后避免强行敲打。 螺栓和螺孔存在误差时,可通过补焊方式处理。施拧高强螺栓时,基本顺序是先中间、后周围。对于连接点处的螺栓,应在初拧结束后立即焊接,焊接后终拧。业主方应要求施工人员在24 h 内完成钢结构高强螺栓的初拧与终拧工作,拧固到位后,切除梅花头。 施工结束后,螺栓外露丝扣一般为2~3 扣。

2)高强螺栓安装的关键是在施工期间,施工人员应及时对螺栓进行外观检查,使得螺栓自由穿入的方向保持一致。 终拧结束后48 h 内,采用扭矩法抽检高强螺栓的安装施工质量,不合格点应根据业主要求补拧或更换。

4.5 钢承板栓钉连接施工

超高层钢结构建筑的楼承板需利用高强度紧固件进行连接,栓钉是常用的紧固件,能够实现建筑钢结构和其他结构的有效连接,传递钢结构的内力。 上述建筑项目中的钢承板栓钉分别设置在钢核心筒钢柱上与楼承板钢梁结构上。 铺设完钢结构楼承板后, 焊接楼承板梁上结构的栓钉所用的焊接工艺为熔态压力焊。 钢梁区域栓钉焊接形式包括两种,分别为穿透栓钉焊接和普通栓钉焊接。 项目中采用穿透型栓钉,规格设计为M19,钢板厚度为1 mm,材质为ML15,屈服强度不低于320 MPa、抗拉强度不低于400 MPa,伸长率>15%。

1)栓钉连接前,应做好技术准备:使施工人员熟悉焊接工艺流程,并完成栓钉质量验收工作;准备焊枪、钢尺等工具;清理钢梁结构熔焊区域的污渍、楼承板上栓钉连接区域;将焊接时的空气相对湿度控制在85%以内。

2)栓钉施工的主要流程包括:划线定位→清理焊接区域→试焊→焊接等,焊接顺序为:焊接准备→引弧→焊接→加压→断电→冷却等。 试焊环节,需选取一个焊钉进行试焊,检验施工参数的合理性。 通常情况下,栓钉直径为19 mm 时,栓钉焊接电压为65 V(空载),电流1 700~2 000 A,焊接时间为0.9 s;栓钉直径为22 mm 时,栓钉焊接电压为65 V(空载),电流1 900~2 400 A,焊接时间为1.1 s。

4.6 钢结构施工部署

该项目建筑主体施工期间包含核心筒施工、 钢柱吊装作业等多个工种,作业期间需穿插多个复杂工序,且存在交替作业。 为满足业主方要求,使各工种、工序有序衔接,应用钢结构施工技术时, 还应协调好钢结构施工和核心筒结构施工的关系,并以项目质量要求、工期要求为前提,有序安排施工。

1)该项目中,核心筒中的钢柱从底板开始施工,焊接到28层后结束,钢柱之间用H 型钢梁连接。 施工部署时,业主方应与施工方协调解决钢结构、建筑内混凝土结构施工的关系,重视钢结构安装、钢管柱灌注混凝土时的穿插作业,督促施工方合理搭接钢结构、建筑混凝土结构。 比如,在协调核心筒、外筒钢柱施工作业时,应在地下室基础底板结构施工结束后,安装核心筒中的钢柱梁,随后完成筒体内的混凝土施工作业,最后安装钢构件。 开始安装地上1 层核心筒时, 应先安装外围钢柱,临时固定后,进行土建施工,铺设地下室顶板,再次安装外围钢柱。

2)选用施工工艺时,应结合钢结构施工技术的核心内容,总结超高层建筑内钢结构施工质量需求,细化钢梁吊装、钢柱安装、钢结构焊接作业流程,同时要求施工方在结束施工作业后,及时对钢结构位置、焊接点、连接构件进行校正处理,减少施工误差。

5 结语