机场跑道沥青道面平整度控制施工技术

1 引言

因沥青混凝土路面具备良好的热塑性, 一旦面临高温环境时,沥青路面的抗剪切性能会降低,如若将沥青路面应用在机场道面中,飞机启动过程中轮胎压力非常大,容易导致沥青路面出现剪切推移现象。 特别是在飞机转弯时,在水平方向荷载与垂直方向荷载的共同作用下,沥青路面损坏更为严重,所以我国的民用机场鲜有使用沥青混凝土路面, 大部分的民用机场选择水泥混凝土路面[1]。 近年来,我国的机场建设速度较快,为了保证机场能够正常运营,机场道面改扩建过程中均使用不停航施工方式。 沥青混凝土道面性能优良,且施工效率非常高,被逐渐应用在机场道面施工中。 基于此,此次以沥青道面的抗剪切性能不足作为研究的出发点, 通过改善沥青混合料的配合比提高沥青混凝土的抗剪切性能。

2 工程概况

利比里亚罗伯茨国际机场位于利比亚蒙罗维亚哈贝尔镇。 该机场内的跑道运营多年,且长期未进行维护,目前机场内的道面破损非常严重, 对飞机正常的运营造成较大的安全隐患。 该项目的施工内容包括道面改造、滑行道加宽、电气工程、绿化工程、跑道两侧的排水设施等。

为保证施工过程中飞机不停航, 施工单位选择使用不停航施工方式, 这种施工方式对于沥青混合料的用料需求非常大,实际施工过程中会产生较多的横向、纵向裂缝,但是施工效率非常高,可以有效缩短施工工期。 这种施工方式最大的特点是每日施工完成以后不得影响飞机正常起飞、降落。

为保证施工项目顺利竣工, 施工单位应该进行科学规划与组织,保证施工过程中的安全性。

3 施工设备选择

在飞机不停航的状态下, 对机场沥青混凝土道面进行施工,为保证日间飞机能够正常通行,该项目实际施工时间均设置在夜间。 夜间施工会在一定程度上提高施工难度,同时在选择施工设备过程中需要兼顾机场的具体情况, 优先选择使用高技术含量、性能稳定的设备。

3.1 集料破碎设备

机场道面施工对于骨架支撑的要求非常严格, 施工单位应选择强度高、 耐磨性良好的集料, 在对集料进行破碎处理时,严格控制针片状材料的比例,如针片状的材料比例过大,可能会导致机场超负荷而出现压碎破坏现象, 进而对道面的性能造成一定的影响。 因此, 施工单位应使用稳定的级配机制,并配备性能先进的集料破碎设备,保证集料搅拌充分、混合料级配稳定。

3.2 搅拌设备

在对沥青混凝土施工过程中, 搅拌设备是保证施工质量的基础,搅拌设备的选择至关重要。 目前,市面上搅拌设备的种类非常多,不同类型的搅拌设备其性能差异比较大。 实际选择时,优先选择高精准度、搅拌均匀、温度控制精准、保温性能和除尘性能强的搅拌设备。 沥青混合料摊铺过程中不得因原材料供应不足而导致施工中断。

3.3 摊铺设备

摊铺设备会对机场道面的成型质量造成较大的影响,摊铺设备的选择直接关系到沥青道面的平整度、 压实度等质量指标。 在选择摊铺设备过程中,可以结合施工需求优先选择使用摊铺精准度高、稳定性高的设备。

3.4 压实设备

压实设备的作用是提升沥青道面的压实度, 增强沥青道面的柔性承载力。 选择性能先进的压实设备能够在一定程度上增加道面的使用寿命。

4 原材料

4.1 沥青

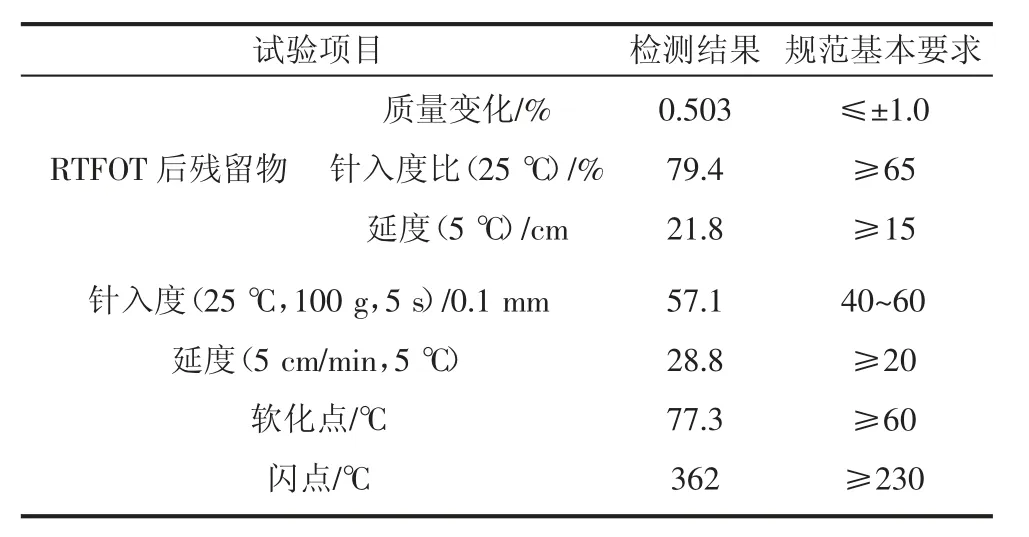

项目中使用的沥青为SBS(I-D)改性沥青,将4%的SBS改性剂掺加在70 号沥青内搅拌而成, 详细的制作流程为:将70 号沥青加热至170~180 ℃, 生产人员将4%的SBS 改性剂掺加在70 号沥青中,使用高速剪切机持续剪切45 min 后形成SBS(I-D)改性沥青,其性能指标如表1 所示。

表1 SBS(I-D)改性沥青相关技术性能指标检测结果

4.2 级配设计

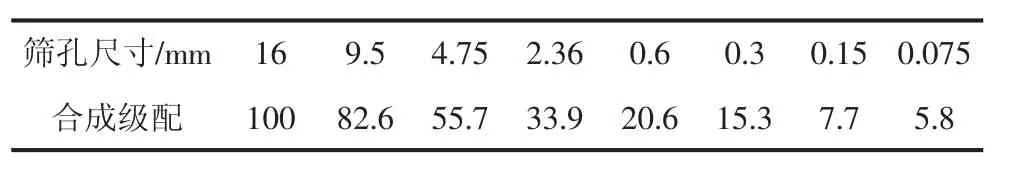

该项目中的沥青路面铣刨作业主要是针对上面层, 使用AC-13 沥青混合料进行填补, 沥青混合料的级配情况如表2所示。

表2 AC-13 沥青混合料级配设计

5 平整度控制施工技术

5.1 铣刨填补施工工艺

5.1.1 施工放样

在对原沥青路面进行铣刨作业之前,施工人员可使用3 m直尺对弯曲路段的路面进行测量放样, 将车辙深度未超过3 mm 的路段作为放样点的边界,然后根据车轮的宽度确定出铣刨宽度。

5.1.2 铣刨

待测量放样工作完成以后, 使用铣刨对原沥青路面进行铣刨处理,铣刨过程中产生的废料使用卡车运输至指定部位。保证原沥青路面在经过铣刨处理以后不会出现松散现象,铣刨过程中密切检测铣刨的深度及平整度。 一般情况下,沥青路面铣刨的深度偏差不得超过+8~-5 mm,沥青路面的平整度不得超过8 mm。 如沥青路面铣刨不达标,使用人工铣刨方式进行修正,直至符合规范要求为止。

5.1.3 撒布粘层

待铣刨作业完成后,即可对粘层进行施工。 在对粘层施工前,可使用高压风将路槽内的杂物清理干净,确保路槽内不存在其他杂物,使用沥青洒布车洒布粘层油。 粘层油使用的是改性乳化沥青,洒布量为0.5 L/m2,粘层洒布均匀,不得出现花白、漏洒现象。 对于局部区域如洒布车难以触及的角落,可以使用人工洒布方式进行处理。

5.1.4 摊铺

结合施工现场路面的具体情况,兼顾施工现场的温度、湿度等影响因素,确定最佳破乳时间,待破乳以后,尽快摊铺沥青混合料, 避免粘层油被污染。 摊铺速度可以根据摊铺的宽度、厚度进行确定,摊铺过程中需保证摊铺速度均匀,摊铺作业应具备连续性,不得随意停机或是改变速度。

5.1.5 碾压

第一次碾压选择使用钢轮压路机, 压路机的碾压速度为20 m/min; 第二次碾压使用胶轮压路机, 碾压速度控制为50 m/min;终压使用钢轮压路机,碾压速度控制为40 m/min。待沥青混合料碾压完成且路面的温度低于<50 ℃后, 方能开放交通。

5.2 加铺施工技术

5.2.1 旧路清理

为确保基层与面层充分结合, 施工单位在加铺作业进行的前15 d 对原水泥路面进行处理, 避免后期加铺沥青混合料后出现路面裂缝。 原水泥路面的病害包括裂缝、板体脱空、表面脱落等。

5.2.2 原材料准备

结合每次拌和的混合料重量计算环氧剂的掺加量, 分别对主剂与固化剂进行加热,加热持续的时间不得小于2 h。

5.2.3 拌和

1)正式施工前,施工人员分别对主剂与固化剂进行加热。

2)将各种集料加热至190 ℃后,按照既定的比例搅拌,主剂与固化剂按照61∶39 的比例掺加在混合料内, 保证搅拌均匀。 由于试验段的面积非常小,所以可以人工搅拌。

3)投放沥青过程中,将拌制好的环氧剂沿着投放口投放至搅拌设备中。

4)环氧剂投放完成后,持续搅拌45~50 s 后即可出料。 混合料的拌和温度控制在170~180 ℃。 拌和完成的混合料应均匀一致,不出现花白、焦料,同时不出现离析、结块现象。

5.2.4 运输

为了保证连续作业,施工单位可配备40 辆运输车,结合现场的施工进度合理组织车轮运输沥青混合料, 保证每台摊铺设备的前方始终有2 辆运输车处于等待状态。 接料过程中,先放车头部位的混合料,再放车尾部位的混合料,最后放中间部位的混合料,避免混合料出现离析现象。 为了保证沥青混合料的温度不会降低过快,可以在车厢设置保温布[2]。

5.2.5 摊铺及碾压

夜间施工时,提前将熨平板的温度加热至100 ℃,摊铺机的摊铺速度保持在2~3m·min-1,摊铺作业应具备连续性,安排施工班组对边角部位进行修补。 试验段的沥青路面一次摊铺成型,结合路面的宽度,组织6 台摊铺机同步作业,摊铺的宽度依次为9 m、6 m、7.5 m、7.5 m、6 m、9 m,2 台相邻的摊铺机的前后间隔距离控制在5~10 m。 沥青混合料的松铺系数设置为1.2。

沥青混合料碾压分3 次完成, 每台摊铺机的后侧配备8台压路机对沥青混合料进行碾压。 沥青混合料碾压严格按照“紧跟、慢压、高频、低幅”的原则施工。 压路机的型号为双钢轮压路机、单钢轮压路机、25 t 轮胎压路机。 此外,配备4 台压路机用于消除车轮印迹。

第一次碾压使用单钢轮压路机使用先静后振方式碾压2遍,碾压速度控制在1.5~2.0 km·h-1;第二次碾压使用胶轮压路机,碾压遍数为4~6 遍,然后使用双钢轮压路机,振压2~3遍,碾压速度控制在2.5~3.5 km·h-1;最后使用双轮钢轮式压路机,静压2~3 遍,碾压速度控制在3.0~4.0 km·h-1。

碾压作业完成后, 使用3 m 直尺对沥青混合料的碾压平整度进行检查[3],纵向最大间隙不得超过3 mm。

沥青混合料拌和至碾压成型的持续时间不得超过90 min,避免因沥青混合料的温度降低过快而影响碾压质量。

6 结语