提高伊拉克米桑油田CBMT固井质量的措施

李福明,刘 欣

(1.中国海洋石油国际有限公司,北京 100027;2.中海油田服务股份有限公司伊拉克分公司,伊拉克米桑省 61001)

Asmari储层和Mishrif储层是伊拉克米桑油田的两个主力产层,其中Mishrif储层埋藏较深,达3 800~4 200 m[1]。随着油田的逐步开发,高温高压井、含盐膏层井占比增大,使用高密度钻井液和水泥浆压稳地层、防止油气水上窜及盐膏层蠕变的应用越来越多,范围介于2.0~2.6 g/cm3的高密度水泥浆体系[2]井固井结束后,大部分井测井显示固井质量较差,对后续增产措施(如酸压、酸化)存在一定影响[3]。

CBMT仪器是中海油田服务股份有限公司自主研制的分扇区水泥胶结成像测井仪器,测井原理与阿特拉斯公司扇区水泥胶结仪器SBT类似,采用贴井壁定向发射分扇区衰减率测量方式,评价第一界面(套管与水泥环)水泥胶结状况和固井质量。CBMT仪器由6个双发双收阵列覆盖井周360°范围,且每个阵列采集井周60°范围内贴壁全波波形,因此能分别测量6扇区的水泥胶结质量,准确判断井周固井质量不好的方向,也能探测窜槽位置[4-5]。与普通密度水泥体系固井后电测CBMT相比,高密度水泥固井电测CBMT对井筒的条件要求更高,更易受工程因素影响。本次研究着眼于行业发展的现状,重点探讨高密度水泥体系电测CBMT固井的影响因素,并提出相应的控制措施。

1 套管内壁清洁度影响与控制措施

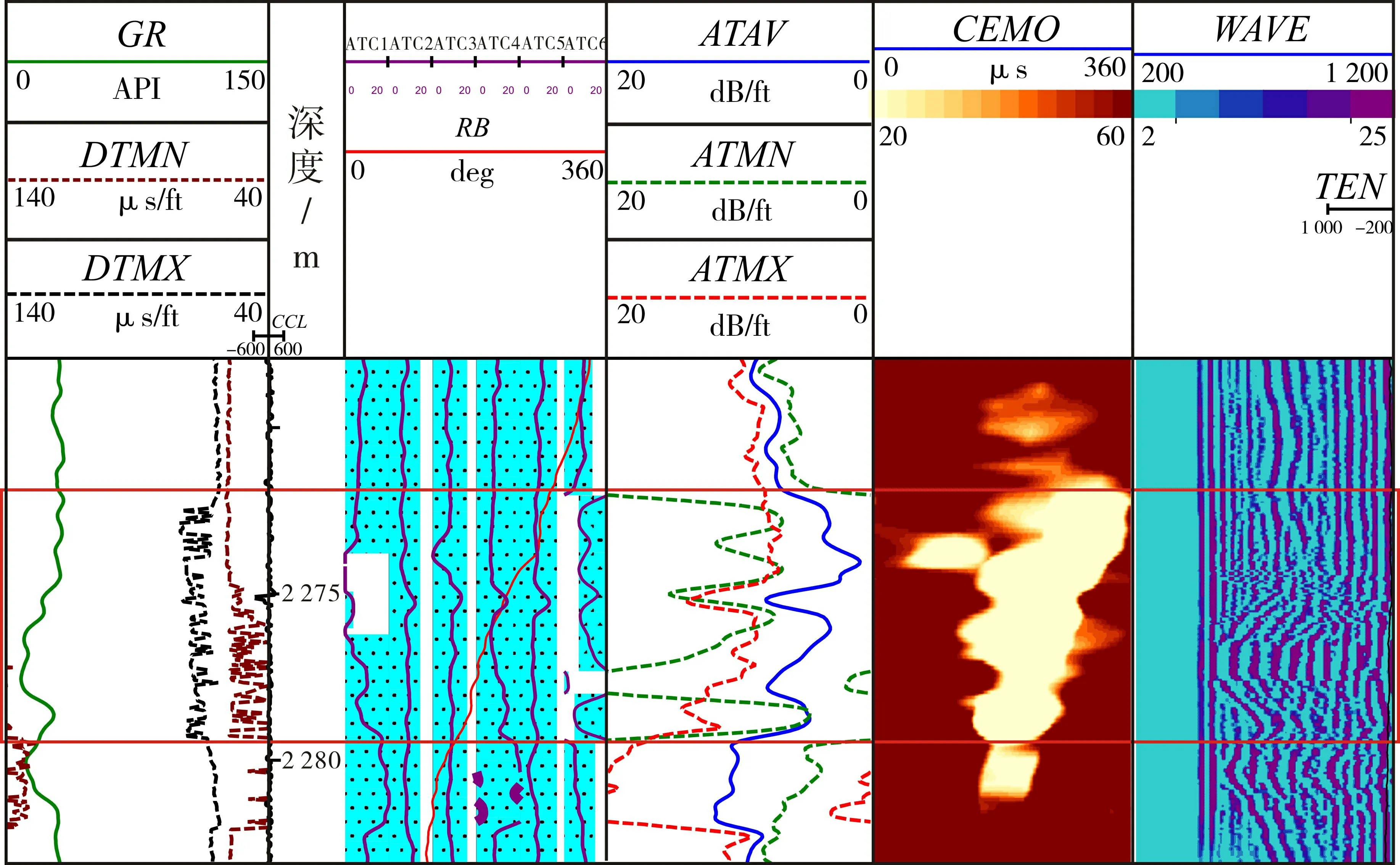

与常规的水泥胶结测井(CBL)不同,CBMT测井仪器上的极板需要被推靠贴着井壁,若套管内壁沾染水泥石等,极板将不能相对于井眼轴心保持几何平行,声束也不再垂直于套管壁发射,影响CBMT测量结果,反映到测井图上是测井信号受干扰,质量监控曲线(DTMX和DTMN)出现无规则性跳动,导致衰减率曲线和水泥胶结成像图无法反映真实的固井情况(图1)。

图1 套管内壁脏对CBMT测井影响

因此,电测CBMT前需要进行刮管作业,清除套管内壁上残余的水泥石、泥浆材料、泥饼等。高密度水泥浆凝固后比普通密度水泥浆体系的硬度高,例如:伊拉克米桑油田高密度水泥浆24 h抗压强度27~30 MPa,且随着候凝时间的增加,强度还会提高,钻塞时机械钻速仅4~5 m/h。因水泥石较硬,不易被刮下,倘若没有刮干净,起刮管钻具时刮下的水泥会污染高密度钻井液,变成沉淀附着于套管内壁上,也会导致钻井液变稠,影响之后电测CBMT结果。

推荐的刮管措施有以下几个方面:

1)接两个刮管器,需要检查刮管器的状况,选择刮管齿相对厚实、尖锐、弹力大的刮管器。

2)重点井段增加刮管次数,包括钻塞井段、有压塞浆(位于胶塞之上的水泥浆)井段等,反复刮管直到上提下放无显示,必要时可开泵刮管。

3)刮管到底后大排量循环干净,对受水泥污染的泥浆补充纯碱水进行除钙处理,起钻前尽可能多地垫入未受污染的泥浆(钻塞和刮管作业时维持最低需要的循环泥浆总量即可,需要为起钻前垫浆而多留未受污染的泥浆)。

2 套管不居中影响与控制措施

CBL仪器采用单发双收的测量方式测量固井质量,采用单极接收探头采集到的固井质量曲线,只能反映环井周360°的固井质量的平均值[6-7],即便因套管不居中导致井眼低边无水泥,但只要高边封固良好,测井结果仍可能显示较好。但采用CBMT测井能分别测井周6扇区的固井质量,若低边固井质量差,也能清晰反映在测井图上(图2)。因此,CBMT测井比CBL测井对套管的居中程度要求更高,为获得好的CBMT测井结果,固井前需要采取措施提高套管居中度。

图2 套管不居中对CBMT测井影响

为提高套管居中度,需要根据固井软件模拟分析、摩阻计算以及区域作业经验,让套管下到位,且保证套管居中,尤其是定向井。经探索、实践,总结出M油田盐膏层定向井φ244.475 mm套管扶正器的加放位置为:造斜点以下至井斜25°的井段采取每3根套管加1个扶正器,井斜25°以下至井底的井段采取每2根套管加1个扶正器。

3 窜槽影响与控制措施

由于CBMT能分别测井周6扇区的固井质量,若某个方位有窜槽,反映在测井图上的声幅值低,成像图上可见明显的柱状亮区。米桑油田盐膏层mb4层含高压盐水,若固井期间压不稳,高压盐水易侵入井筒导致窜槽,影响固井质量,例如:某井在井段2 303~2 316 m处发生了窜槽,平均声幅值(ATAV)仅6 dB/ft左右(按照标准,低于6 dB/ft即为固井质量不合格),成像图上有柱状亮区(图3)。

图3 窜槽对CBMT测井影响

为防止窜槽,米桑油田盐膏层固井时采取的措施主要有以下几个方面:

1)由于盐膏层压力窗口很窄,地层压力2.20~2.22 g/cm3,漏失压力2.40~2.44 g/cm3,固井过程中需要将井下当量密度控制在安全范围内,既要防漏,又要压稳;为实现精细控制,固井前需通过固井软件精细计算固井期间井下当量密度。

2)套管管串中分级箍带上封隔器,一级固井后,尽快坐封封隔器,以防高压盐水入侵。

3)坐封封隔器时密切关注回流槽返出情况,若坐封压力稳定且回流槽断流,说明坐封成功,若坐封压力持续下降、回流槽持续有返出,说明坐封不成功,此时应立即关闭防喷器,憋压侯凝。

4)打开分级箍后,立即循环泵排量,并提升至合适排量,通过施加循环压耗压稳高压盐水层,同时密切关注循环池液面变化情况,如果液面下降或者上涨(说明井漏或溢流),需要及时调整排量或者钻井液密度以稳定井筒。

5)结合井况和设备能力使用顶驱或大钩悬吊套管串,边固井边活动套管。

4 微间隙影响与控制措施

作业中遇到套管内压力波动、钻水泥塞及套管附件、候凝期间套管内憋压、试压、井筒钻井液密度降低等情况,都会在第一界面产生微间隙,在双层套管的情况下影响更为严重,由于双层套管内地层压力的恢复较差,会出现较为明显的微间隙[8-9]。CBMT 主要评价第一界面的胶结质量,微间隙虽然对实际的固井封隔效果影响不大,但会直接导致CBMT声幅衰减率的大幅降低,降低电测固井质量的优良率。

4.1 因钻井液密度降低产生的微间隙及控制措施

一般要求,电测CBMT时井筒内的钻井液密度不低于固井结束时井筒内的当量钻井液密度,以防因井筒内液柱压力降低而产生微间隙。

由于伊拉克米桑油田φ311.150 mm井眼含盐膏层,用φ244.475 mm套管固井时采用2.35 g/cm3的高密度水泥浆体系,固井方式为双级固井,钻井液采用HIBDRILL高密度饱和盐水钻井液体系,密度2.28 g/cm3。由于固井期间需要泵入数段密度为1.10 g/cm3的半饱和盐水,且钻塞时受到水泥石的污染,钻塞结束后钻井液密度往往下降较多,例如:BUCS-139H井钻塞结束时的钻井液密度降至2.16 g/cm3,电测CBMT显示固井质量较差(图4a);之后下钻循环加重钻井液密度至2.28 g/cm3,复测CBMT,固井优良率提高(图4b);尤其是盐膏层mb4层(井段2 410.0~2 650.0 m)含高压盐水,是需要封固好的关键井段,第一次电测结果显示优良率仅2.3%,加重钻井液后第二次电测结果显示优良率达21.1%(表1、表2),固井质量明显好转(图5)。

表1 BUCS-139H井mb4层第一次CBMT固井质量评价(加重前)

表2 BUCS-139H井mb4层第二次CBMT固井质量评价(加重后)

图4 钻井液加重前后的CBMT固井优良率对比

图5 钻井液加重前后的关键层位CBMT测井图对比(左侧为加重前,后侧为加重后)

4.2 因钻塞产生微间隙及控制措施

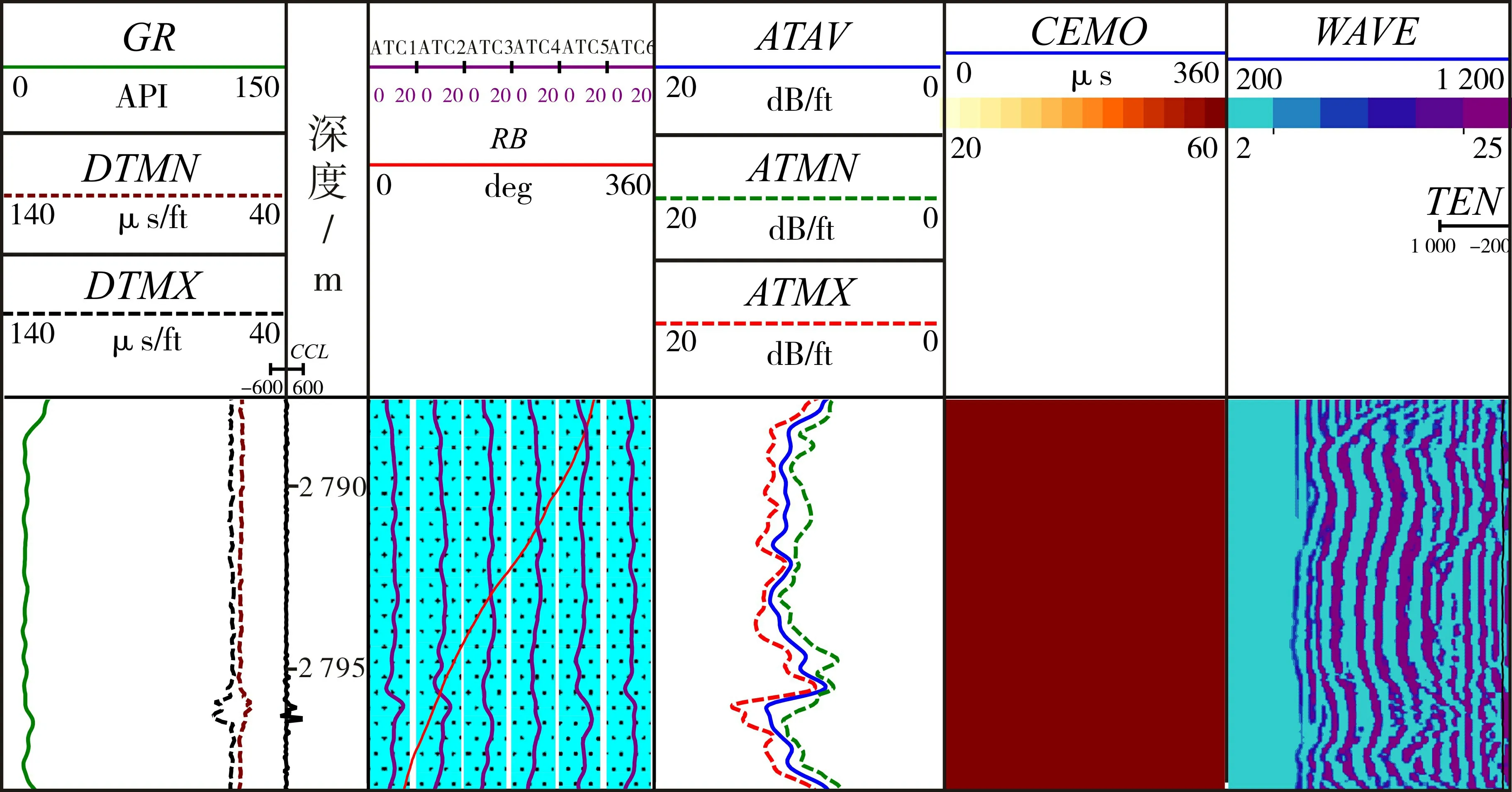

钻塞作业时,尤其是钻套管附件时,对套管壁持续的敲击、刮碰会产生微间隙,持续时间越长、钻塞参数(钻压、转速)越大,影响越大[10]。例如:BUCS-139H井碰压塞座位于2 731.0 m,钻分级箍时掉下的开孔弹剩余部分、一级固井碰压塞都在此位置,钻这些套管附件用时20 h,比以往平均时长大幅增加,导致碰压塞座附近水泥环受到影响,产生微间隙,导致电测固井质量较差,ATAV值只有6~7 dB/ft,成像显示亮区多(图6);而钻套管附件用时较短的井受影响较小,例如BUCS-102H井,碰压塞位于2 795.0 m,仅用时5 h就钻穿了碰压塞,电测固井质量几乎不受影响,ATAV值10~12 dB/ft,成像显示无亮区(图7)。

图7 BUCS-102H井碰压塞座处CBMT测井

米桑油田φ244.475 mm套管固井时采用双级固井,需要用到分级箍、开孔弹,增加了钻套管附件的难度和时间,为尽量减少因钻塞产生的微间隙,采取的措施主要为以下几个方面:

1)选用可钻性良好的套管附件;

2)选用质量可靠、耐磨性较好的铣齿牙轮钻头;

3)在钻套管附件过程中关注扭矩及泵压变化,进尺缓慢或者长时间没有进尺,及时调整参数;

4)钻塞期间注意防止套管附件卡牙轮,发现异常可通过快速上提下放、提高转速、大排量冲洗等方式清洁牙轮。

5 顶替效率影响及控制措施

如果固井时的顶替效率低,水泥浆不能将环空中的钻井液顶替干净,造成水泥浆与钻井液混合、污染,也会降低CBMT固井质量,为提高顶替效率,采取的措施主要有以下几个方面:

1)改善井眼清洁状况。下套管前通井、裸眼段倒划眼短起,以清除虚泥饼及岩屑,到达井底后充分循环,并更换目数高的筛布,以降低钻井液有害固相及粘切,为下套管及固井创造好的井况条件。

2)优化流变性。优化水泥浆/隔离液/优质钻井液的壁面剪切应力,提高顶替效率,减少各类流体间的混合。水泥浆、隔离液、优质钻井液在不同的流变性能下流变读数呈台阶递减,使水泥浆、隔离液、优质泥浆壁面剪切应力递减10%,从而提高各段流体的顶替效率,减少混合[11]。

水泥浆流变读数:12/20/151/252/>300/>300。

隔离液流变读数:6/8/40/59/76/128。

优质钻井液流变读数:2/3/19/32/45/77。

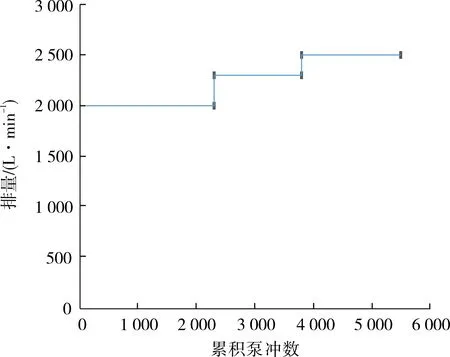

3)优化顶替排量。分阶段调整顶替排量,在保证井下当量不超过地层漏失当量的前提下,尽量提高排量以形成紊流,提高顶替效率。

顶替水泥浆期间,开始以2 100 L/min的排量进行顶替,隔离液出管鞋时将排量提升至2 300 L/min,半饱和盐水出管鞋后,将排量提升至2 500 L/min(图8)。整个顶替过程中,优质钻井液、隔离液和冲洗液都在环空能形成紊流,提高了冲洗效果、隔离效果及水泥浆的顶替效率。根据软件模拟,冲洗液在整个一级固井井段的紊流接触时间均超过10 min,冲洗效果好,水泥浆的顶替效率达到100%。

图8 顶替期间排量变化

6 结论

高密度水泥浆体系固井CBMT 测井的影响因素较多,为提高测井成功率,并真实反映良好的固井质量,应做到以下两个方面:

1)CBMT测井前,尽可能保持井筒内钻井液密度不降,优选钻头、优化钻塞措施,以减少微间隙的产生,通过刮管等措施提高套管内壁清洁度,能够提高CBMT测井真实率,改善测井质量,从而提高电测CBMT固井质量。

2)从下套管到固井作业中,需要保持套管居中度,防范固井过程中因未压稳而导致高压盐水侵入,产生窜槽,并通过改善井眼状况、优化流体流变性、优化顶替排量等措施提高固井顶替效率,保证真实良好的固井质量。