高速铁路跨黄河大桥超百米级钻孔灌注桩成孔技术*

丛炳刚,姜金凤,王兆刚,陈 钰,马 龙,吴法尧,李 俊,张博伦

(1. 山东省路桥集团有限公司,山东 济南 250014; 2.北京交通大学土木建筑工程学院,北京 100044; 3. 山东铁路投资控股集团有限公司,山东 济南 250102; 4. 西南交通大学土木工程学院,四川 成都 610031)

0 引言

交通线路跨越大江大河时,需要采用大跨径桥梁。高速铁路无砟轨道桥梁对结构刚度要求高,需要严格控制地基沉降和水平变形。对于跨越黄河、长江等深厚覆盖土层地区的高速铁路桥梁,设计往往采用桩长超过100 m、桩径>1.5 m的长大摩擦桩群桩基础,以保证地基工后沉降满足高速铁路运营要求。

钻孔灌注桩施工流程一般为:施工准备→测量放样→埋设钻孔护筒→搭设作业平台→桩机就位→钻孔→成孔检测→清孔→安放钢筋笼→安放导管→浇筑水下混凝土→拔出导管和护筒→基桩检测。成孔质量是钻孔灌注桩的关键环节。已有专业人员对跨越黄河、长江大桥长大桩基气举反循环钻孔技术进行了研究[1-4],王驰等[5]分析了履带反循环钻孔技术,梁刚[6]论述了成孔质量检测技术。

本文介绍郑州至济南高速铁路长清黄河特大桥249号墩钻孔桩成孔技术问题及处理措施,探讨并解决钻进速度、塌孔、成孔质量检测问题。

1 工程概况

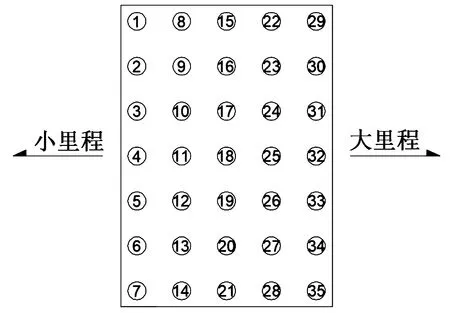

郑州至济南高速铁路长清黄河大桥,主桥为五塔六跨矮塔预应力混凝土斜拉桥,跨度组成为(108+4×216+108)m。塔墩编号为247~253号,其中249号塔墩位于主河槽中。主桥为直线桥,设计采用ZK活荷载,设计速度目标值350 km/h,正线双线,线间距5 m,CRTS III型板式无砟轨道。采用钻孔灌注摩擦桩,设计桩径2 m,桩长119 m,桩尖均置于同一粉质黏土层,该土层地基基本承载力σ0=260 kPa。桩的排列采用行列式,顺桥方向布置5列,横桥方向布置7行,共35根桩,如图1所示。桩在顺桥向、横桥向的中心距均为5 m,承台外缘至边桩的净距为0.8 m。

图1 桩基平面布置Fig. 1 Plan of pile foundation

2 水文地质条件

桥轴线法线与主流线夹角为4°,主桥上距韩刘水文站5.42 km,下距泺口水文站河道49.13 km。长清区段黄河整体呈北东向,弯道较多,多年平均径流量 437.09 亿 m3,每年的最大洪峰多出现在 7—9月,10 月较少。枯水流量多在12月—次年2月。勘察期间实测水位为 29.190 m。

根据现场勘察分析,地下水主要分布在第四系地层中,地下水类型为孔隙潜水,含水层主要为粉土、粉砂层。地下水补给来源主要为大气降水及河水补给,孔隙潜水排泄以蒸发及开采、侧向径流为主。勘察期间地下孔隙潜水稳定水位埋深 2.65~6.04 m,相应高程为 23.950~29.270 m。

地基土层主要为第四系冲积层形成的黏土、粉质黏土、粉土、粗砂、胶结层。

3 钻孔作业平台与钻孔设计

3.1 钻孔作业平台

249号墩钻孔作业平台采用钢管桩+贝雷梁形成钢栈桥平台,钢管桩作为基桩和临时墩,钢管顶布置贝雷梁,贝雷梁上再布置型钢纵横梁,桥面板采用花纹钢板。钻孔作业平台没有利用钢护筒参与平台受力。该钻孔作业平台兼顾钻孔35个、灌注35根桩基混凝土以及承台施工。

平台满足支撑钻机、护筒加压、钻孔操作及浇筑水下混凝土等施工过程中的所有设备质量、移动荷载要求,坚固稳定,满足钻机、汽车式起重机、履带式起重机、洒水车、混凝土泵车等施工设备进出场要求,提供运输通道和吊装平台,完成长大桩基钻孔作业、钢筋笼下放和桩基混凝土浇筑、承台施工。钻孔作业平台设计还考虑了泥浆的循环、过滤和排放要求。

3.2 钻孔设计

1)249号墩桩基设计桩长119 m,该桩长对应承台底面到桩底的长度。实际钻孔在黄河深水区,水深约10 m,考虑钻孔平台高度,钻孔深度超过140 m。

2)249号墩由于在黄河深水区,钻孔浅层布置钢护筒,要求钢护筒底刃脚伸入承台以下至少1 m。采用RTK定位埋设钢护筒,安装完成后,采用“十字法”连接护桩,对钢护筒中心进行校正,顶面允许偏差为50 mm,倾斜度允许偏差为1%。护桩要保留至该桩下完钢筋笼。

3)布置泥浆循环净化系统,通过滤网砂箱、泥砂分离器净化分离排渣,泥浆沉淀后循环使用。泥浆循环池尺寸为5 m×3 m×2.3 m,沉淀池尺寸为4.5 m×2.5 m×2 m。每台钻机配备泥浆箱,箱外悬挂警示标志。分离后的钻渣由渣土车运输,泥浆由全封闭抽浆车外运,运输后集中处理,严禁排向黄河,及时清运。

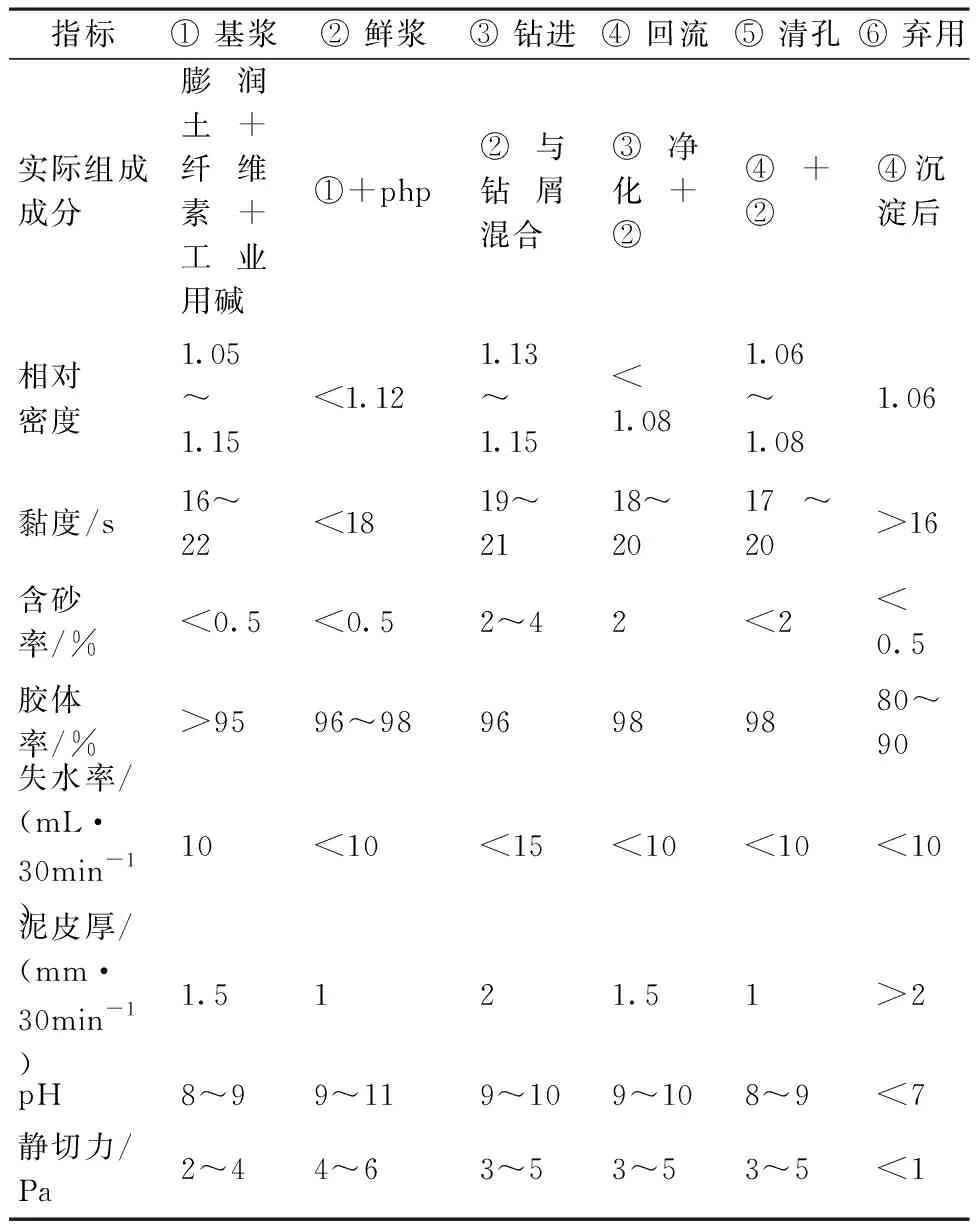

4)钻孔前制造泥浆,造浆材料选用膨润土,必要时再掺入适量外加剂,设置泥浆箱并及时抽运,避免泥浆外露流至黄河造成污染。新制泥浆性能指标应符合下列规定:相对密度1.05~1.15;入孔泥浆黏度,一般地层为16~22 s,松散易坍地层为19~28 s;含砂率≤4%;胶体率≥95%;pH值>6.5。

5)钻进过程中每2 m及地层变化处捞取渣样,查明土类,保存于渣样盒中,并做好记录。捞取的渣样采用透明的塑料袋保存,塑料袋贴上标签,写明日期、桩的位置和编号、取样时钻孔深度。

6)成孔孔径不得小于设计孔径,成孔深度不得小于设计孔深,倾斜率不超过1%。

4 钻孔施工

4.1 桩位测量放样

施工桩位编号按里程增大方向各排从左向右连续进行编号,249号墩桩位编号如图2所示。

图2 249号墩桩位编号Fig. 2 Numbering of each pile of pier 249

埋设钢护筒前,由测量组用RTK准确地测放各桩中心位置。放样时考虑到桩位复核,一次放样多个桩位。安装钢护筒前,用十字交叉法将桩中心引至钻机施工范围外,作4个标记点,并做好保护。

4.2 钢护筒制作与埋设

早期249号墩桩基钻孔的钢护筒设计长度为18 m,泥浆渗漏严重。将钢护筒加长至24~31 m,解决了漏泥浆问题。钢护筒入土深度14~21 m,直径2.3 m,采用钢板卷制。为增大钢护筒底部钢板承载力,避免卷边,钢护筒底端1 m长壁厚增大为22 mm,其余壁厚均为18 mm。多节护筒连接时,接缝牢固、不漏水,筒内连接处无突出物,并在钢护筒上部设溢浆孔。钢护筒在钢结构加工场统一加工制作,运输到施工现场分两节焊接下沉。钢护筒定位后用履带式起重机+400振动锤打入,振动锤中心线与护筒中心位置一致。护筒全部下沉到位后,覆盖型钢井盖。对施工完成的钢护筒中心复测,顶面偏差在50 mm以内,倾斜度偏差在1%以内。

钢护筒长度大,为保证垂直度,建议采用导向架固定位置。除增大壁厚外,钢护筒底部可做包边处理,提高钢护筒底部承载力。

4.3 钻机选择

地层主要特征为巨厚黏性土层、含砂层、胶结层。采用回转钻机钻进,在黏土层中很容易糊钻,影响成孔速度。反循环钻进比正循环钻进快5倍以上,造浆原材料用量少、孔壁泥皮薄,对桩基侧摩阻力发挥更有利。反循环钻进还有边钻边清孔的效果。反循环钻进速度快,来不及调整泥浆密度,泥浆护壁薄,对土层变化敏感,遇土质较差的砂土、粉土容易塌孔,需要注意。但反循环钻孔裸露时间短,降低了塌孔风险。反循环比正循环钻孔单价约高2倍,但钻孔数量多,工期节约,也会降低总造价。综合考虑决定采用反循环钻机。

现场实际钻进显示,气举反循环钻机钻进在黏土层中多次糊钻,钻进速度缓慢。调整采用履带反循环钻机,避免了糊钻,但在孔深120~140 m时,遭遇硬度大的胶结层,钻进困难。因此,在钻进深度120 m以内,采用履带反循环钻机;钻进深度超过120 m,更换为气举反循环钻机。

249号墩使用的履带反循环钻机型号HF-250,施工设备主要包括动力泵、钻杆、钻头等。履带反循环钻机的排渣能力为3 m3/h,钻速8~9 r/min,每天可钻进约20 m。使用的气举反循环钻机型号为KTY3000,施工设备主要包括:空气压缩机、高压空气胶管、风包、气水龙头、液气分离装置、液气输出胶管、双壁钻杆、气水混合器、单壁钻杆、扶正器、钻头等,采用螺杆式40 m3/min空压机系统。气举风包70 m一换,形成两级风包,通过泵吸、抽吸、充气将压缩空气送入钻孔,气体、泥浆、钻渣形成混合液,使混合液快速向上流动,通过钻杆流向泥浆池。排渣能力大约为0.5 m3/h。气举反循环钻机钻速6 r/min,每天可钻进4~7 m。

249号墩少量钻孔使用过5 t配重,大部分钻孔没有配重,钻压为总钻压的50%~70%。结合以往的跨黄河大桥工程经验,钻头采用直径2 m的三翼刮刀钻头。

4.4 泥浆性能

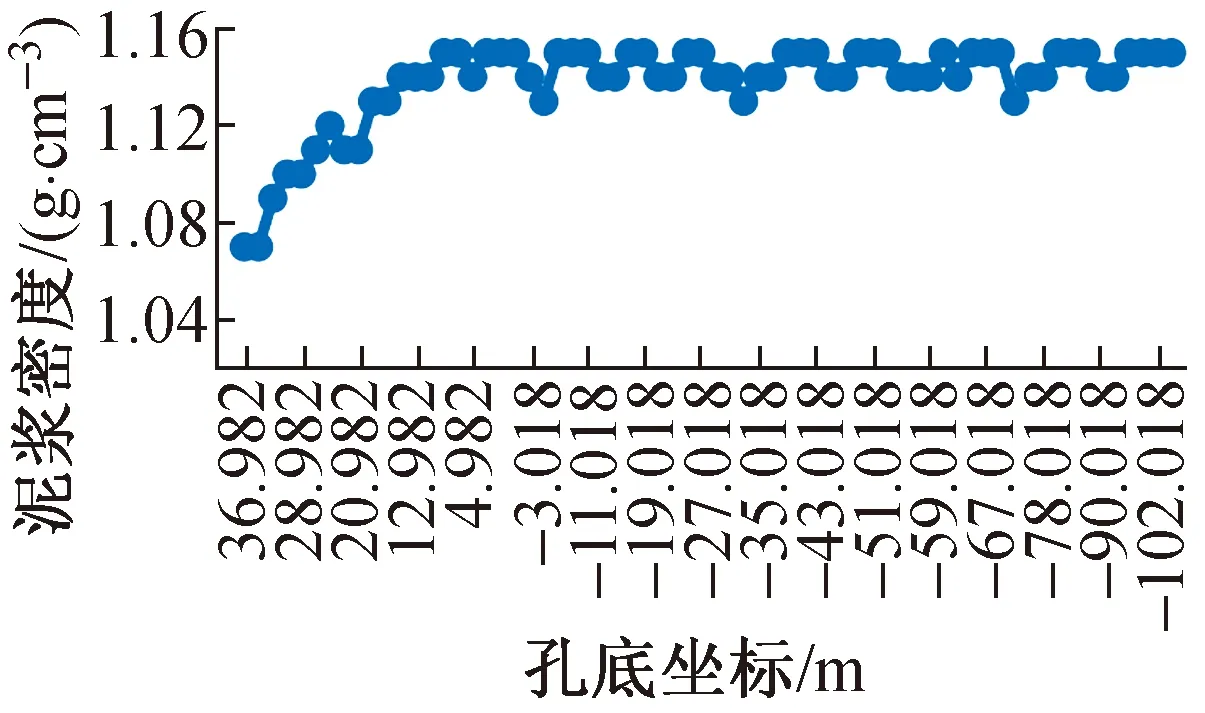

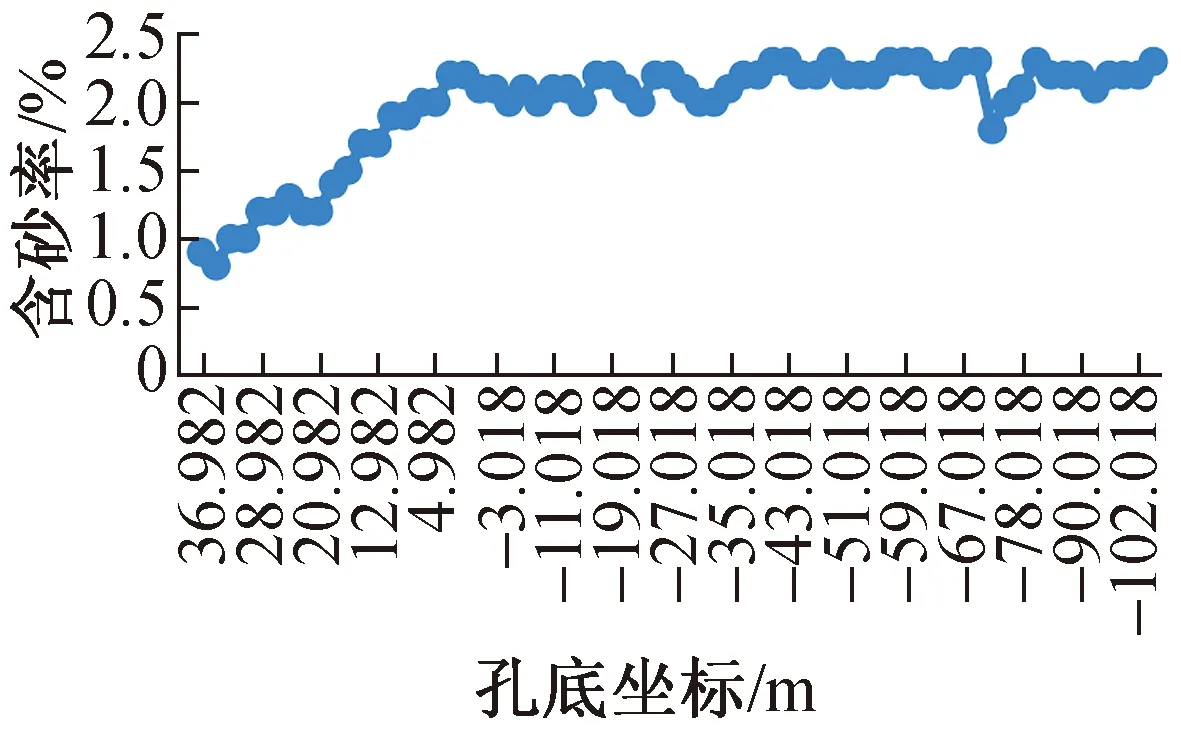

泥浆性能对钻孔护壁至关重要,泥浆密度太大,孔壁泥皮太厚,螺纹钢筋笼碰挂泥皮,钢筋凹槽积满泥皮,钢筋与混凝土的粘结力受到削弱;泥浆密度太小,局部塌孔,孔壁形状也影响钢筋保护层厚度。以18号孔为例,研究泥浆密度、黏度及含砂率对钻孔成孔的影响。18号孔钢护筒标高38.982 m,护筒直径2.3 m,护筒实际长度24 m。由于钻进时混入钻屑,泥浆相对密度由造浆时的1.07开始,随着钻孔深度的增加逐渐增加,通过调试改进始终保持在1.05~1.15的限值内(见图3)。泥浆黏度由开始的17.5 s随开挖深度增加到20 s时基本稳定,保持在16~22 s的限值内(见图4)。含砂率由开始的0.9%随钻孔深度增加到2.2%时基本稳定,保持在≤4%的限值内(见图5)。

图3 18号钻孔泥浆密度随钻孔深度的变化Fig. 3 The following change of drilling mud ratio with various borehole depth

图4 18号钻孔泥浆黏度随钻孔深度的变化Fig. 4 The following change of drilling mud viscosity with various borehole depth

图5 18号钻孔泥浆含砂率随钻孔深度的变化Fig. 5 The following change of sand content of drilling mud with various borehole depth

经过不断调试改进,249号墩钻孔泥浆性能指标如表1所示,护壁效果良好。泥浆约半小时循环1遍。

表1 钻孔不同阶段的实际泥浆性能指标Table 1 Actual mud performance indexes at different stages of drilling

4.5 钻孔

1)钻孔桩施工过程中严格遵循“跳桩施工”原则。前期钢护筒下放过程中,采用2台钻机施工。护筒下放完成后,采用4台钻机施工,共10组施工循环。履带式起重机沿钢栈桥平台行走。在承台区域内行走履带式起重机时,严禁碾压型钢井盖,行车方向与贝雷梁垂直。

2)钻机安装就位时,检查钻机各部位。对有损伤的各零件、紧固件进行维修、更换。钻机底座支垫坚实平稳,防止位移。钻机平稳地就位于埋设好的护筒上方。钻机安装周正、水平、稳固。机座梁全部承压,机座梁与平台贝雷梁保持垂直方向放置。

3)检查钻架顶部滑轮槽、转盘卡孔、护筒中心,三者在同一竖直线。钻杆保持竖直,钻头中心与孔位中心的偏差<2cm。检查机械水平度和钻杆垂直度。钻孔开始前采用尺量的方法检查钻头尺寸不小于桩基孔径。

4)钻机就位后进行试运转,运转正常后钻进。钻孔时,孔内水位高于护筒底脚0. 5 m以上或地下水位以上1.5~2 m。开钻时低档慢速钻进,钻至地面下1 m后再以正常速度钻进。钻头提离孔底约20 cm,泥浆循环畅通后,开始正式钻进。

5)钻进过程中,钻头起落速度均匀。经常检查土层变化,对不同土层采用不同的钻速、钻压、泥浆密度和泥浆量。通过增加钻机重力、控制泥浆密度等方式提高钻进速度。

6)保持钻孔垂直度的措施为:用钻机的水平尺控制钻机水平度,增加配重,根据地层的变化控制钻进速度。若钻孔倾斜,调整钻机水平度,根据实际孔位倾斜方向,调整钻机倾斜位置。

7)接换钻杆过程中,钻头均匀起落,不得碰撞孔壁,接换钻杆动作快速。接好后的钻杆逐个检查接头。每次接换完钻杆后,重新钻进前,将钻头提离孔底20~30 cm,待泥浆循环正常后下落钻进。钻杆连接采用10.9级高强螺栓,每钻进完成2根桩后,检修钻杆,更换高强螺栓。

8)钻孔至设计高程时,将钻头提离孔底5~10 cm,转盘匀速旋转,泥浆继续保持循环,至泥浆分离器基本无钻渣时停机检孔。

9)钻孔作业保持连续进行,不要中断。钻机撤离后,使用型钢井盖盖住孔口,孔口井盖打开后,用封闭围挡防护,并做好安全警示。

4.6 塌孔处理措施

1)在粉土或软土等容易塌孔的土层中钻孔时,采用慢速轻压钻进,同时提高孔内水位和加大泥浆密度。

2)轻微塌孔时,填水泥、膨润土、锯末等增大泥浆密度,增强泥浆护壁,控制钻进速度。塌孔严重时提钻,用导管清孔并造浆。成孔质量不理想时,重新下钻扫孔。通过采取以上措施,基本解决了塌孔问题。

4.7 糊钻处理措施

发生糊钻时,先上下抖动钻头。若仍无法解决,提钻清理钻头,将钻头上的泥清理干净后,再正常钻进。

5 清孔

钻孔清底质量影响钻孔灌注摩擦桩桩端阻力,进而影响桩的轴向受压容许承载力。钻孔达到设计深度后,采用换浆法进行清孔,向孔内注入清水或新鲜泥浆保持孔内水位。清孔完成的标准为:孔内排出或抽出的泥浆手摸无2~3 mm颗粒;泥浆相对密度≤1.1;含砂率<2%;黏度为17~20 s;孔底沉渣厚度≤2cm。清孔标准符合Q/CR 9603—2015《高速铁路桥涵工程施工技术规程》要求。

6 成孔质量检测

6.1 检测方法

考虑到传统的钢筋笼法检测长大钻孔成孔质量的效率低,超声波法检测成孔质量快速有效,采用JL-IUDS(C)智能超声成孔质量检测仪,检测钻孔的孔径、孔深、扩径、缩径、倾斜方向、垂直度。探头产生一定频率的电脉冲并同时打开计时器,电脉冲经放大后由发射换能器转换为超声波,射入钻孔内的泥浆中,向孔壁方向传播。超声波穿过泥浆到达孔壁后,由于泥浆的声阻抗远小于土层的声阻抗,超声波基本上从孔壁产生全反射。反射波经泥浆传播后,由接收换能器接收,产生一道信号波形,从信号波形上读取反射点的时间即为声时。

探头在下放过程中按设置的测点距离均匀测试。探头上的4组发射、接收换能器自动发射超声信号,并接收经孔壁发射的信号。反射信号到达时间反映孔径大小,信号强度反映孔壁特性,同时测试剖面方位。通过声时以及预先测试的泥浆波速,可计算出孔径、垂直度和倾斜方向。深度计数器记录探头升降位置,方位记录器记录换能器水平旋转方位,每一测试点同时自动测试正交方向的两个剖面图,实现钻孔形状的三维立体扫描测试。

该检测仪探头4组垂直布置,内置电子罗盘,防水性能好;探头自动实现“+”字两个剖面测试,同时生成两个剖面图;深度计数器采用双滑轮设计,有效防止电缆打滑,确保深度计数准确;实时测试系统全智能化,只须升降探头,自动完成按测点密度要求的测试;自动生成测试结果报告,实测过程能够回放,自动判读孔壁位置,并自动计算各测点孔径值、偏移值和垂直度。

6.2 检测结果

249号墩35号钻孔在大里程下游侧角部,采用JL-IUDS(C)智能超声成孔质量检测仪进行成孔质量检测,测点间距100 mm,逐点下降采集数据。实测35号钻孔最大孔径2 272.67 mm,最小孔径2 003.25 mm,平均孔径2 108.67 mm,均大于设计孔径(2 000 mm),满足设计要求。垂直度0.066%,远远低于1%的要求。设计孔深141.746 m,实测孔深142.3 m,钻孔估算体积453.05 m3。钻孔超过100 m深度后,个别位置有塌孔,孔径局部有扩大。平均孔径比设计孔径增大5.4%,混凝土用量估计增大1.3%。

检测结果表明,成孔质量优良,满足规范要求,可以下放钢筋笼,进行桩基混凝土浇筑。孔底沉渣厚度使用测绳测量,满足规范要求。

7 结语

1) 郑济高铁长清黄河特大桥249号墩35个140 m深钻孔全部完成,成孔质量优良,钻机选择和钻进工艺正确,钻进问题处理得当。

2) 对于黄河大桥水中超百米钻孔,设置钢管桩+贝雷梁作业平台,采用履带反循环钻机和气举反循环钻机联合钻进。140m深钻孔 11~20 d成孔,清孔约5~6 h。

3) 钢护筒长度适当加深,入土深度14~21 m。钢护筒壁厚一般18 mm,底部壁厚适当加大至22 mm或者钢护筒底部包边处理,防止钢护筒底部变形。钢护筒埋设建议采用导向架,以防止钢护筒倾斜。

4) 轻微塌孔时,填水泥、膨润土、锯末,增大泥浆密度,增强泥浆护壁,控制钻进速度。塌孔严重时提钻,用导管清孔并造浆。

5) 可采用超声波法成孔质量检测仪对长大钻孔成孔质量进行检测。