沉管隧道轴线干坞深基坑支护结构设计方案比选研究*

曾波存,潘传宗,任耀谱,周兴涛

(1.中交第二航务工程局有限公司,湖北 武汉 430040; 2.中交公路规划设计院有限公司,北京 100088; 3.湖北文理学院土木工程与建筑学院,湖北 襄阳 441053)

0 引言

近年来,我国各地相继建成(在建)一批长大沉管隧道[1-2],如深中通道沉管隧道、大连湾海底隧道、南昌红谷隧道、襄阳汉江沉管隧道等,沉管隧道已成为现代综合交通运输体系中的一种重要跨海越江通道。作为沉管隧道管节预制的关键场所,大型干坞深基坑是沉管隧道工程的重要组成部分,也是沉管隧道设计的重点和难点。为了减少土方开挖和回填施工量,多数工程采用轴线干坞形式,即将干坞布置在隧道轴线上,在全部管段拖出干坞后,将干坞排干,进行隧道陆上部分的施工。轴线干坞深基坑占地面积大、暴露时间长,在管节预制阶段,基坑内不允许设置内支撑体系,且在沉管预制过程中,干坞基坑土体需经历开挖、充水、排水等复杂过程,基坑支护结构所受荷载复杂。尽管干坞深基坑是临时工程,但由于规模大、工程费用高,对工期影响明显,同时受到场地、通航等制约,干坞深基坑围护结构方案比选在沉管隧道工程设计中具有举足轻重的作用。

干坞深基坑支护结构体系设计面临周边环境沉降控制、干坞坑底地下水控制、干坞基坑边坡稳定性控制等诸多技术难题,合理的干坞深基坑支护设计方案对保证沉管隧道工程的成败及周边环境安全至关重要。彭红霞等[3]对移动干坞方案和3种固定干坞方案进行了综合比较,论述了不同干坞方案在不同环境中的适用性及其优缺点。林永贵等[4]以广州如意坊放射线沉管隧道干坞基坑格形连续墙为例,建立基坑开挖支护的三维计算模型,探讨了格形连续墙围护结构的力学特性。曲莹等[5]对上海外环线越江沉管隧道干坞平面布置方案、干坞基坑边坡稳定性及基坑底部隆起量进行了探讨。邢永辉[6]基于佛山市汾江路南延线沉管隧道工程,提出了一种新型的旁建干坞方案,以避免轴线干坞工期长、独立干坞造价高的缺点。范国刚等[7]结合建设环境、沉管隧道规模、管段结构类型等,对内河复杂环境条件下的沉管隧道干坞选择方法进行了探讨。黄光虎等[8]基于强度折减法,对港珠澳大桥沉管隧道干坞大型临时工程拟建场地的岩质高边坡稳定性开展了数值分析。韩秀娟等[9]对南昌红谷隧道干坞深基坑塑性混凝土防渗墙的施工工艺进行了探讨。刘力英等[10]以广州洲头咀沉管隧道轴线干坞坞口模袋砂围堰工程为背景,基于有限元法分析了干坞坞口模袋砂围堰的空间变形效应。杨春山等[11]以广州洲头咀沉管隧道模袋砂围堰工程为背景,分析了干坞抽水引起的模袋砂围堰变形规律。赵康林等[12]对南昌红谷沉管隧道干坞坞底合理优化分区施工技术进行了探讨。

本文以襄阳汉江鱼梁州沉管隧道西汊干坞深基坑工程为依托,采用FLAC3D有限差分数值软件,分别建立放坡开挖+锚索地下连续墙+落底式止水墙、锚拉双地下连续墙+封底混凝土、锚索地下连续墙+封底混凝土3种支护方案干坞深基坑数值分析模型,对比分析不同支护方案的围护结构内力及变形特性,并结合实际地质条件与施工技术,系统开展干坞围护结构设计方案的比选研究。

1 工程概况

1.1 干坞基坑几何特征

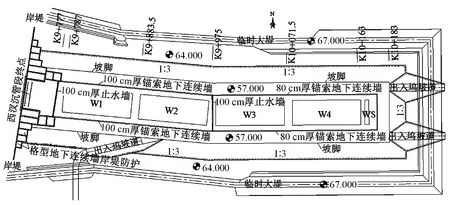

襄阳汉江鱼梁洲沉管隧道西汊干坞采用轴线干坞布置方案,预制台座沿隧道轴线一字排列,自坞口段往洲内方向按W1管节→WS管节设置预制台座,全长446 m,沉管预制台座间距10 m,在西侧坞口处预留长度40 m坞口段,为WS管节沉放对接施工提供作业空间。干坞东侧坞尾及南侧设置出入坞坡道。临江对接端最大开挖深度达24.2 m,坞底宽76.2 m,坞顶宽104.2 m,干坞顶部地面整平标高64.000 m,建设使用周期长达18个月。西汊干坞区深基坑分两期开挖,第1期整体放坡开挖至坞底标高满足沉管管节预制需求,第2期坞底局部垂直开挖至暗埋段结构底标高满足隧道结构施工需求,如图1所示。

图1 西汊干坞总平面布置Fig.1 General layout of the west branch dry dock

1.2 工程地质与水文条件

根据区域地质资料,场地主要由如下由杂填土、粉细砂、卵石混圆砾、卵石、中砂、泥岩地层组成(见图2),在局部区域夹杂淤泥质粉质黏土层,杂填土揭示层厚0.50~5.0 m,粉细砂揭示层厚0.65~13.80 m,卵石混圆砾揭示层厚6.0~10.0 m,卵石地层厚度约25.0 m。汉江西汊河道水面宽约300 m,河底标高52.770~62.370 m,最深水深约10 m,最高水位68.570 m,最低水位59.750 m,年平均水位61.520 m。

图2 西汊干坞段局部地质纵剖面Fig.2 Local geological longitudinal section

2 不同支护结构体系设计方案

西汊轴线干坞位于隧道轴线上,干坞深基坑坑底高程不仅要考虑浮运时的水位高程、管节高度、管节浮起时的干舷高度、管段浮起时底部到坞底的最小距离、干坞底部基础垫层厚度等因素,又要兼顾后期陆域隧道主体结构底板高程条件。因此,在管节预制与浮运沉放阶段,干坞深基坑坑底高程设置为52.000 m,一旦管节浮运安装完成后,对其进行二次开挖,以达到陆域隧道主体结构底板高程条件。

2.1 放坡开挖+锚索地下连续墙+落底式素混凝土止水墙组合方案

干坞基坑上部采用放坡开挖,中部存在一施工平台(标高57.000 m),下部采用锚索地下连续墙进行垂直开挖支护,干坞基坑上部边坡区域采用管井法以降低地下水位,下部垂直开挖段在锚索地下连续墙下侧施作素混凝土止水墙,以封堵垂直开挖区外侧的地下水,在管节预制与浮运阶段,内侧垂直开挖段坑底标高为52.000 m,一旦管节浮运安装完成后,进行二次开挖,以满足陆域隧道主体结构底板高程要求。干坞基坑周边场坪标高64.000 m,坑内二次开挖后基坑深度19.65~15.00 m。上部7 m 采用1∶3 放坡开挖,进行坡面防护。下部采用1 m厚锚索地下连续墙支护,上部钢筋混凝土地下连续墙深18~22 m,下部素混凝土止水墙段深度38~42 m,止水墙伸入粉质黏土层。

在干坞使用阶段,设置2道锚索,锚索竖向间距2.5 m,纵向间距1.5 m;每根锚索采用3根1×7φs15.2钢绞线,长度15~20 m,预加力100 kN;在二次开挖阶段,根据二次开挖深度,增加1道锚索,1~2道钢管内支撑。

2.2 锚拉双地下连续墙+封底混凝土组合方案

考虑到管节预制与浮运阶段坑内不能存在内支撑,同时为了有效控制干坞深基坑周边地层变形,采用锚拉双地下连续墙作为围护结构。该支护结构体系与双排桩支护结构类似,由上下双排钢拉杆与前、后两排地下连续墙组成一个井式超静定结构,在受力时结构能产生与主动土压力反向作用的力偶,使双地下连续墙的位移与变形明显减小,而且受力条件和整体稳定性好。

前墙厚度1.2 m,后墙厚度0.8 m,前后墙间距40 m,钢拉杆直径90 mm,上排钢拉杆连接点位于地面以下2 m处,上下两排钢拉杆竖向间距6.8 m,纵向间距1.5 m。在管节预制与浮运阶段,坑底标高为52.000 m,浮运完成后,进行二次开挖,使得坑底标高满足陆域隧道主体结构底板标高要求。初次开挖封底混凝土处基坑时,需在坑深8.6 m处架设1道临时钢支撑,浇筑封底混凝土后拆除钢支撑进行沉管预制。在管节浮运完成且基坑二次开挖前,凿除已浇筑的封底混凝土,进行二次开挖,到达陆域隧道主体结构底板设计标高后,再次浇筑2 m厚钢筋混凝土板以隔断地下水,且由于基坑开挖深度较大,为了保证基坑稳定性,需在最终坑底上部2.5 m设置1道钢支撑,进行陆域隧道主体结构浇筑,该方案可明显减少土方开挖量。

2.3 锚索地下连续墙+封底混凝土组合方案

考虑到干坞基坑开挖深度较大,竖向上需设置7排预应力锚索,通过钻孔将钢绞线锚固于坑外稳定的土体中,并通过预先施加的锚拉力,有效控制基坑周边土体的沉降和地下连续墙的水平位移。地下连续墙体厚度取1.2 m,锚索竖向间距2.5 m,水平纵向间距1.5 m。在管节预制与浮运阶段,坑底标高为52.000 m,浮运完成后,进行二次开挖,使得坑底标高满足陆域隧道主体结构底板标高要求;初次开挖与二次开挖阶段,分别需在坑底设置2 m厚钢筋混凝土板以截断地下水;在管节浮运完成且基坑二次开挖前,凿除已浇筑的封底混凝土,进行二次开挖,到达陆域隧道主体结构底板设计标高后,再次浇筑2 m厚钢筋混凝土板以隔断地下水。在坑底混凝土底板封闭前,需采用管井法降低坑内地下水位,该方案可明显减少土方开挖量。

3 不同支护方案数值模拟对比分析

3.1 数值模型与参数选取

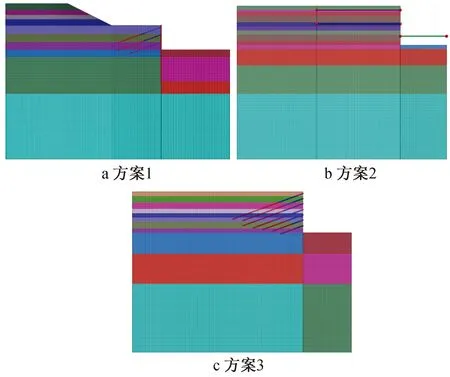

采用FLAC3D软件,对3种支护方案建立快速拉格朗日有限差分数值模型,并考虑干坞深基坑的对称性,取1 /2基坑尺寸建立分析模型,如图3所示。各数值模型顶部为自由地表,左侧施加水平向位移固定约束边界条件,右侧为对称边界,施加水平位移固定约束边界条件,模型底部同时施加水平与竖向位移约束边界条件。基于现场岩土工程勘察报告,将土体单元从上至下划分为粉细砂层、卵石混圆砾层、圆砾层,各土层本构模型均采用基坑工程分析中广泛应用的硬化土模型(plastic-hardening model简HS模型或PH模型),该模型不仅可以反映土体应力、应变的非线性特性和深基坑工程复杂的应力路径,而且模型参数可以从常规三轴试验获得。基于FLAC3D手册案例并结合现场岩土工程勘察报告,各土层PH模型的物理力学参数取值如表1所示。数值计算时初始地下水位高程取实际观测值62.730 m,最终降水后的地下水位高程低于基坑坑底2 m,采用渗流(fluid)模块对深基坑降水过程进行模拟,以获得土体降水阶段的孔隙水压力分布,然后关闭渗流模块,进行土体固结计算,以模拟降水所引起的基坑土体有效应力重分布。地下连续墙围护结构采用liner结构单元模拟,liner单元与坑周土体接触面的刚度参数采用FLAC3D手册所建议的10倍等效刚度法取值,为简化计算,接触面的强度参数取1×1015,不考虑接触面的分离与滑动。锚索采用cable单元模拟,其初始预张拉力为100 kN,为简化计算,同样不考虑锚固段与土体的滑动,cable单元界面强度参数取1×1015,界面刚度参数基于现场张拉试验获得。钢管支撑采用beam单元模拟,其直径为609 mm,管厚16 mm,弹性模量为200 GPa,泊松比为0.3。方案2中的钢拉杆同样采用cable单元模拟,但是不考虑锚固段,以体现其受力特性,钢拉杆直径为90 mm,弹性模量为200 GPa,泊松比为0.3。为确保数值计算过程收敛及稳定性,各支护方案土体开挖采用分层开挖法模拟,每层厚度不超过4 m,上一层开挖计算收敛后再开挖下一层。

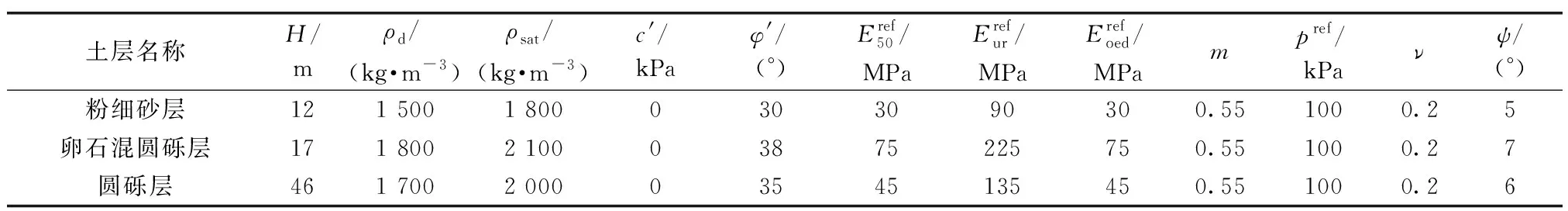

表1 各土层PH模型物理力学参数取值Table 1 Values of physical and mechanical parameters of PH model for each soil layer

图3 各支护结构设计方案数值模型Fig.3 Numerical model of each support structure design scheme

3.2 数值模拟结果对比分析

由图4可知,放坡开挖+锚索地下连续墙+素混凝土止水墙方案的地下连续墙最大水平位移为0.012 m,位于距地表13.4 m处;锚拉双地下连续墙+封底混凝土组合方案的地下连续墙最大水平位移为0.057 m,位于距地表10 m处;锚索地下连续墙+封底混凝土组合方案的地下连续墙最大水平位移为0.027 m,位于距地表16.5 m处。由于放坡开挖的卸荷效应,方案1的地下连续墙水平位移明显小于方案2与方案3。同时由图4可知,由于锚索及拉杆的加固效应,3种支护结构设计方案的地下连续墙水平位移最大值都位于垂直开挖顶面以下。根据基坑规范,围护结构最大水平位移≤0.3%H=90 mm,3种支护结构设计方案均满足设计要求。

图4 地下连续墙水平位移Fig.4 Horizontal deformation of diaphragm wall

图5为3种支护结构设计方案的地下连续墙弯矩随距地表深度变化规律曲线。由图5可知,放坡开挖+锚索地下连续墙+素混凝土止水墙方案的地下连续墙最大弯矩为520.5 kN·m,位于距地表14.1 m处;锚拉双地下连续墙+封底混凝土组合方案的地下连续墙最大弯矩为716.7 kN·m,位于距地表11.2 m处;锚索地下连续墙+封底混凝土组合方案的地下连续墙最大弯矩为1 093.7 kN·m,位于距地表17.9 m处。方案1的地下连续墙弯矩最大值明显小于方案2与方案3。同时由图5可知,3种支护结构设计方案的地下连续墙弯矩最大值都位于垂直开挖顶面以下。

图5 地下连续墙所受弯矩Fig.5 Bending moment of diaphragm wall

各方案数值模拟结果如图6所示。由图6a可知,下部垂直开挖区域的地层水平位移明显要大于上部放坡区域的地层水平位移;上部放坡区域的地层垂直变形明显大于下部垂直开挖区域的地层垂直变形,整个开挖面的垂直变形最大值位于上部斜坡坡肩处。由图6b与6c对比分析可知,方案2的坑周地层水平位移最大值发生于顶面以下中部区域,而方案3的坑周地层水平位移最大值发生于坑底附近,方案2的地层变形控制效果要弱于方案3。

图6 各方案数值模拟结果Fig.6 Numerical simulation results of eack scheme

4 围护结构设计方案比选与优化

4.1 方案比选

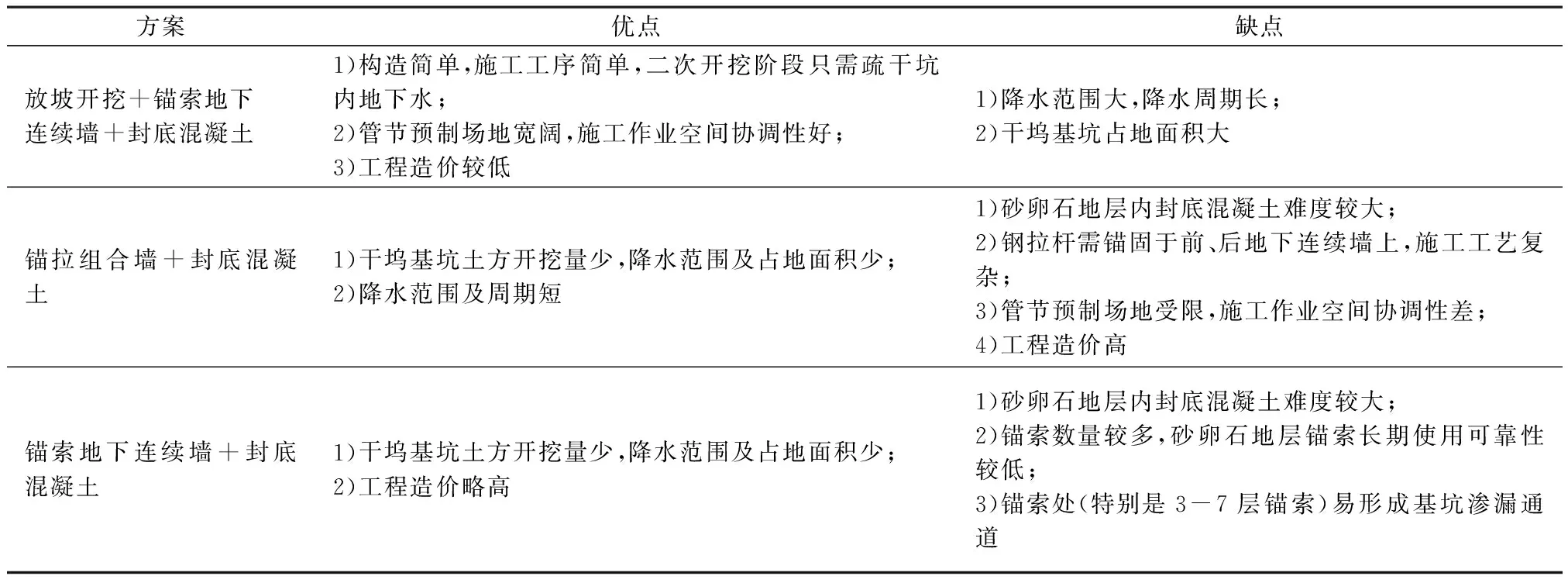

由以上分析可知,锚拉双地下连续墙+封底混凝土组合方案可靠性较高、工期较短,但工序复杂、综合造价高;锚索地下连续墙+封底混凝土组合方案构造简单、施工工序简单,但锚索数量较多,砂卵石地层锚索长期使用可靠性较低,综合造价略高;放坡开挖+锚索地下连续墙+落底式止水素混凝土止水墙组合方案虽然土方开挖量大、降水代价较高,但是该方案施工方便,整体可靠性较高、综合造价较低、施工可行性较高,施工区域土质以砂卵石为主,开挖出的废料可以经处理后用于临时结构、止水帷幕等混凝土浇筑中。

综合数值模拟结果及以上造价、施工难易程度、安全性等方面比选评价,认为当干坞基坑地层下部存在稳定连续的相对隔水层时,放坡开挖+锚索地下连续墙+落底式止水素混凝土止水墙组合方案为最优方案;当干坞基坑地层下部为深厚强渗透砂卵石地层时,可选择放坡开挖+锚索地下连续墙+封底混凝土组合方案作为最优方案。

4.2 优化设计

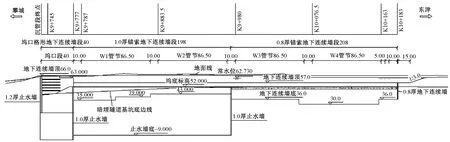

地质钻探显示干坞区域工程水文地质条件为:西汊干坞西侧半区隔水黏土层埋深约60~65 m,东侧半区隔水黏土层埋深超过100 m,地下连续墙成槽难度较大。基于以上情况,确定了西汊干坞深基坑支护结构东西侧分区设计的思路:在K9+975处设置1 000 mm厚,长64 m的素混凝土止水墙,将西汊干坞基坑分割成东西两半区(见图7),西半区采用放坡开挖+锚索地下连续墙+落底式止水素混凝土止水墙组合方案,东半区采用放坡开挖+锚索地下连续墙+封底混凝土组合方案。

图7 西汊干坞纵断面分区设计(单位:m)Fig.7 Zoning design of west branch dock(unit:m)

对西汊干坞全段范围内基坑上部7 m范围内进行放坡开挖至标高57.000 m处,并在干坞沉管预制及现浇隧道期间内进行全过程坑外降水至标高56.000 m处。基坑西侧半区地表下60~65 m深处存在厚度约3~6 m的粉质黏土层,可起到部分坑底封水作用,该区域内粉质黏土层厚度>5 m的段落,止水墙深度按伸入粉质黏土层5 m确定,粉质黏土层厚度<5 m的段落,止水墙深度按穿透粉质黏土层确定,无粉质黏土层段落深度与邻近段落一致。基坑东侧半区坑底100 m深度范围内均为强透水地层,采用封底混凝土方案进行坑底封水;东西两区之间设置横向止水帷幕搭设进入粉质黏土层。

表2 不同方案比选评价Table 2 Comparison of joint configuration options

5 结语

1)通过数值模拟研究,认为放坡开挖+锚索地下连续墙+落地式素混凝土止水墙组合方案的支护结构内力与变形要明显小于锚拉双地下连续墙+封底混凝土组合方案与锚索地下连续墙+封底混凝土组合方案的支护结构内力与变形。

2)综合数值模拟结果与实际施工条件分析,认为当干坞基坑地层下部存在稳定连续的相对隔水层时,放坡开挖+锚索地下连续墙+落底式止水素混凝土止水墙组合方案为最优方案。

3)西汊干坞所在区域地层存在隔水黏土层深埋且不连续的特点,西侧半区隔水黏土层埋深约为70 m,东侧半区隔水黏土层埋深超过100 m,在K9+975处设置1 000 mm厚,竖向长64 m的素混凝土止水墙,将西汊干坞基坑分割成东西两半区,西半区采用放坡开挖+锚索地下连续墙+落底式止水素混凝土止水墙组合方案,东半区采用放坡开挖+锚索地下连续墙+封底混凝土组合方案。