新型高效的更换海上油气平台海管立管的方法

向 毅

中海石油(中国)有限公司上海分公司 上海 200050

1 应用背景

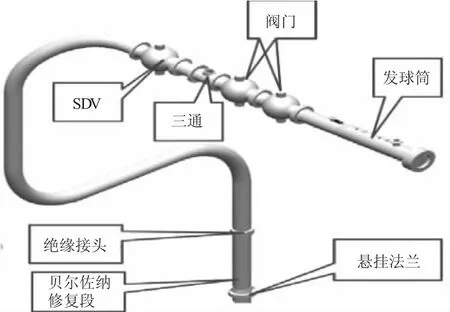

某海域区域中心平台(以下简称CEP),承担绝大部分周边平台物流接受和转输至陆地终端的任务,每年约有A 亿m3天然气通过CEP 海管立管至海管外输至陆地终端。CEP 海管最大设计输气量为B 亿m3/ a(B=4/ 3A),但是受到平台发球筒及至海管绝缘接头之间的管道设计压力影响,目前实际最大输量只有且只允许达到7/ 6A 亿m3/ a。为了提高CEP 至陆地终端的管输能力,满足区域产量释放的需求,需对CEP 海管立管悬挂法兰至到发球筒之间的管线进行升级改造、并对发球筒进行更换。从发球筒到海管立管悬挂法兰的各组成部件如图1 所示。另外,处于悬挂法兰上方的立管贝尔佐纳修复段因为检测到历史外腐蚀程度较严重,也需要进行更换。

图1 发球筒至悬挂法兰组成部件

因此,CEP 更换改造主要工作具体有:绝缘接头至发球筒相应的配管和阀门从600LB 升级到900LB,发球筒由600LB 更换为900LB;更换悬挂法兰以上外腐蚀严重的立管;平台的其他适应性改造。

2 更换改造方案比选

针对上述更换改造内容,考虑几种施工方案进行比选。

2.1 带压开孔封堵

于CEP 流程中选取合适的点,安装旁通汇至悬挂法兰下方一点,利用旁通保持CEP 的外输同时,更换各部件,最后恢复流程,拆除旁通,恢复原流程物流外输。此方案的优点是不影响CEP 物流外输,不会为产区带来经济损失,但经现场考察和研究,鉴于施工空间狭窄,无法满足带压开孔封堵设备的空间需求,且带压开孔封堵施工在流程内物流压力较大的情况下有一定的泄露风险,因此此方案弃用。

2.2 CEP 停产停输更换

对需更换流程排气惰化后,进行更换改造,改造完毕后恢复生产和外输。此方案的优点是:安全风险小,作业步骤清晰,计划易编制和执行。缺点是导致停产时间过长,初步判断停产施工时间在60d 以上,产区无法接受由此导致的巨大经济损失,因此此方案亦弃用。

3 二次智能封堵配合三通旁通生产更换改造方案

在排除了上述方案后,CEP 改造工作陷入僵局,面对逐日愈增的产区外输量,海管外输能力即将达到7/ 6A 亿m3/ a 的极限,距离海管最大设计外输气量B 亿m3/ a 尚有1/ 6A m3/ a 的外输能力无法释放,但产区又无法接受长时间的停产改造。此矛盾亟待解决。

因此,提出了一种一种利用智能封堵器二次智能封堵,配合三通进行旁通生产,于短期内快速更换海上油气平台海管立管的方法,据调研,在业界内亦属于首次类似作业,经过仔细研究,确认此方案可行,风险可控,且能将停产改造时间大幅度缩短到7d 以内,有效化解上述矛盾。主要施工方案如下:

(1)Stpe1:上部工艺管线/ 悬挂法兰拆除前打入智能封堵器进行封堵,并完成上部管线清洗。

(2)Step2:在立管切口安装三通后智能器由海管内压力推回到三通上部,利用三通旁通建立临时旁通恢复生产。

(3)Step3:待发球筒和上部管线,立管更换完毕后,将智能封堵器由原流程返回发球筒取出,拆除旁通外输流程,恢复正常生产外输流程。

4 施工步骤分解说明

4.1 发射封堵器

CEP 停产,由发球筒向海管立管内推入智能封堵器,待智能封堵器抵达预设位置时,通过管壁外天线探知,智能封堵器膨胀锁死,封堵住海管内物流,海管在陆地终端一端阀门保持开启,海管内物流可利用原压力继续保持一定时间段的外输。

本步骤关注点如下:现场踏勘测量发球筒长度,满足收发智能封堵器安装要求;确认平台吊机具备将封堵器吊装至平台施工区域能力。确认关闭发球筒其他接口截断阀,排空发球筒内可燃气体至常压;确认氮气完全置换发球筒内可燃气体,保证安全操作条件;严格按照发球筒操作规程进行发球操作。利用氮气作为推球动力介质,控制住推进压力高于海管背压2~3bar, 封堵器行进速度为0.5~1m/ min,并提前在指定位置安装定位天线装置,除在首次封堵位置设置天线外,在管线穿甲板的3D 弯头处也设置一组定位天线,当球通过弯头而行进方向由水平变为垂直时,需要适当降低注氮机的压力,使封堵器在立管内平缓下降。

4.2 智能封堵器上方管线泄压惰化,并检测封堵效果

本步骤关注点为:提前在封堵位置上端安装、焊接一个2 吋放散孔,用来验证封堵效果。智能封堵器平台侧管线减压,确认封堵器一级和二级密封工作正常,监控智能封堵器封堵效果稳定性,严格确认封堵效果。由于管线内壁腐蚀情况,管道椭圆度,焊缝余高等因素影响,封堵极小概率存在微渗的情况,因此,考虑在万一出现微渗的时候,采用附加隔离气囊,隔离气囊上有专用通道,可使微渗燃气通过通道泄放到外界安全区域。智能封堵器如图2 所示。

图2 智能封堵器示意图

4.3 绝缘接头下方切割立管并移除立管管段

本步骤关注点为:提前在立管上安装和调试分瓣式切管设备,尽量缩短停产施工时间。切割过程实时监测可燃气体浓度;防止切割铁屑掉入管道内;注意铁屑飞溅伤人;提前做好固定措施防止管道断开后应力弹射伤人。

4.4 安装三通旁通组件

将预制好的三通与短管焊接组件安装,并安装三通旁通阀门。安装三通如图3 所示。

图3 安装三通

4.5 二次智能封堵

遥控智能封堵器解除封堵,靠海管背压推动上升至预留三通口上方进行二次封堵。本步骤注意要点:利用氮气平衡封堵器两侧压力,通过盲板上的排气孔,进行泄压,通过压差控制封堵器反向行走,控制泄压速度,使封堵器缓慢行走。到达指定位置后,锁紧封堵器,也可以不锁紧封堵器,靠海管背压将其顶在三通顶部短管内。需要跟封堵器厂商确认封堵器长度尺寸,确保三通顶部短管具有足够的长度,避免封堵器影响旁通外输路径。

4.6 实现旁通生产

将平台停产前提前施工安装到附近的临时旁通外输管线接入预留阀门,打开阀门实现临时外输如图4 所示。

图4 实现临时外输

4.7 恢复升级管线

平台侧管线和阀门升级更换,新发球筒升级更换完成后,将新管线末端与三通顶部法兰进行连接,恢复正常外输流程如图5 所示。

4.8 回收封堵器

正常流程恢复后将智能封堵器通过原发入路径由海管内物流背压推至发球筒回收。

4.9 恢复正常外输生产

三通阀门关闭,临时管线泄压惰化并拆除,三通旁通阀门暂时无法拆除,考虑位置距离海面较近,在台风多发海域长时间保留有一定风险,可在平台最近的停产大修时,再次通过一次智能封堵作业,拆除旁通阀门,并且用盲法兰封闭接口。

5 停产施工时间

上述施工方案最大的优点就是,在保证安全可控,技术可行的前提下,大幅度的缩短了平台停产停输进行改造施工的时间,为产区减少了巨大的外输经济损失。针对停产施工阶段主要工作内容,理论上将停产施工时间缩短为65h,考虑余量,施工现场采用三班倒不停歇,可以保证将平台停产控制在7d 以内。

6 结语

智能封堵器二次智能封堵,配合三通进行旁通生产,于短期内快速更换海上油气平台海管立管的方法,安全可靠,技术可行,可于工程实践中进一步细化技术细节后实施,并为其他类似改造施工提供有用借鉴。