大型储罐陶瓷衬垫焊接施工研究

于建水

中国化学工程第十三建设有限公司 河北沧州 061000

焊接技术是金属加工的重要方法,是现代工业中不可取代的加工手段。陶瓷衬垫是目前广泛应用的单面焊衬垫材料,陶瓷衬垫配合氩弧焊打底焊无需背面碳弧气刨清根,解决工件背面清根费时费力、碳弧气刨后槽道增碳(针对不锈钢材料尤为明显)、焊缝韧性差等难题。与双面焊相比,该施工工艺可提高焊接生产效率3~5 倍,节省材料10%,节约电能50%,并且操作简单,使用方便,可简化装配工序。

该施工工艺现应用于天津渤化化工发展有限公司两化搬迁改造项目——专用罐区项目37 罐组4 台15000m3储罐。其设备特点是体积大、重量重,罐体的钢板种类多,材料为S31608, 焊接质量要求高。焊缝经外观检查合格后,按NB/ T47013.2- 2015 标准进行射线探伤检测,发现采用传统的双面手工电弧焊等传统焊接工艺,焊缝存在缺陷(未融合、气孔、夹渣)多的问题;而采用陶瓷衬垫单面焊双面成型的工艺后,不仅焊接质量全部符合标准要求,而且提高了生产效率,降低了制造成本。

1 工法特点

1.1 适用范围广

陶瓷衬垫单面焊双面成型工艺可以焊接薄板,也可以焊接中等厚度和大厚度的板材,适合长焊缝的焊接,如储罐焊接等,且更容易实现自动化焊接。

1.2 生产效率高、焊接变形小

熔化及氩弧焊使用焊丝做电极,允许使用的电流密度较高,因此熔深大,熔敷速度快,生产效率比TIG 焊高,厚大焊件变形比TIG 小。陶瓷衬垫配合熔化及氩弧焊焊接,无论是焊接效率,还是焊接质量都有更显著的提高。

1.3 焊接过程易于实现自动化

熔化极氩弧焊的电弧是明弧,焊接过程参数稳定,易于检测及控制,因此更容易实现自动化。本方法适用于储罐等非标设备(焊接条件单一、焊接量大)的焊接工程。

2 工艺原理

陶瓷衬垫焊接是以特殊陶质材料为衬托,使焊缝强制成形的高效、优质、低成本的焊接方式。这种焊接形式避免了清根、仰焊及狭窄封闭的环境内作业,配合本身焊接效率高、焊接合格率高的熔化极氩弧焊,使焊接生产效率成倍提高,同时减轻了焊工劳动强度,焊接质量得到保障。双面焊焊另一面时,一般需要清根,或刨或磨掉夹渣,但是本方法恰恰免除了双面焊接清根这一道工序。

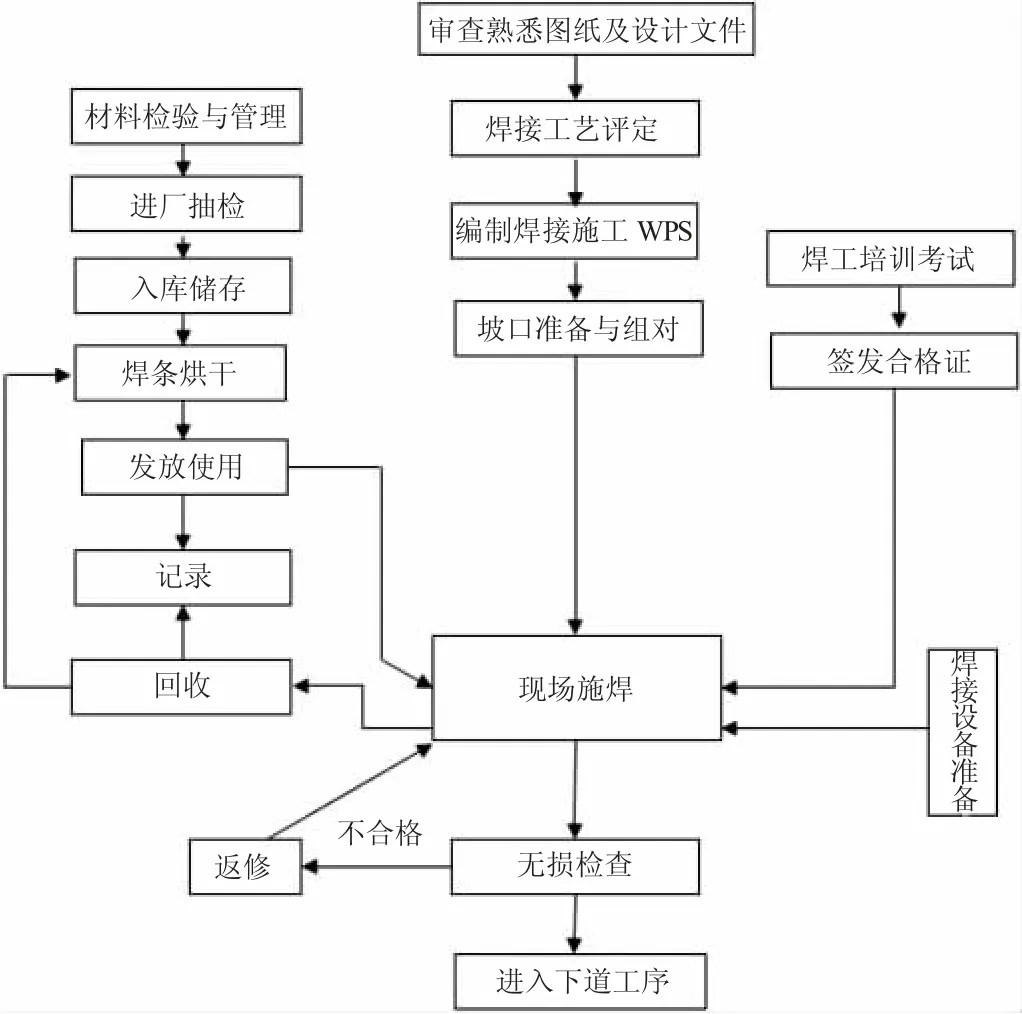

3 施工工艺流程及操作要点

陶瓷衬垫焊接的施工工艺流程示意图如图1 所示。

图1 陶瓷衬垫焊接的施工工艺流程图

3.1 焊前准备

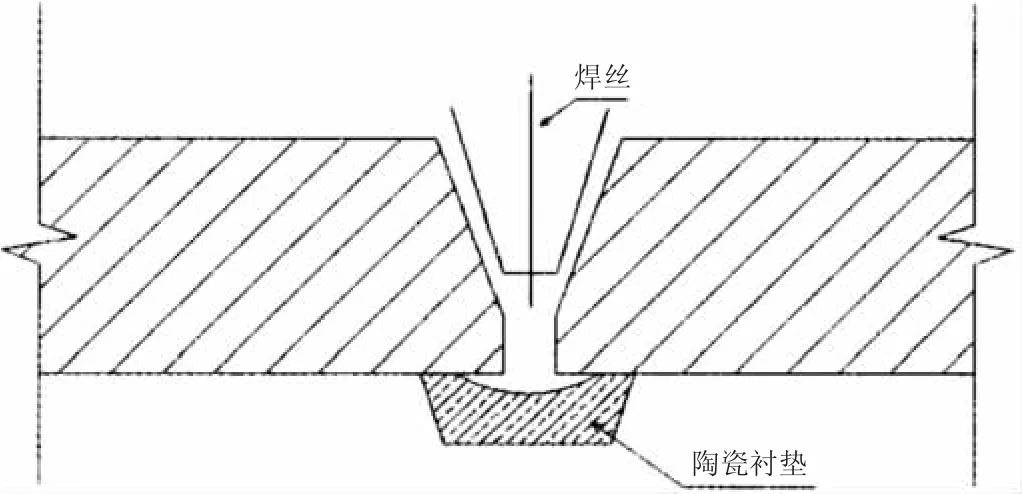

焊接前应彻底清除工件表面的油污、金属屑、氧化膜及其他污物,尤其是板材边缘30mm 范围内的待焊部位,必须彻底清理干净,防止焊接时产生焊接缺陷。焊接原理图如图2 所示。

图2 焊接原理图

3.2 组对坡口形式

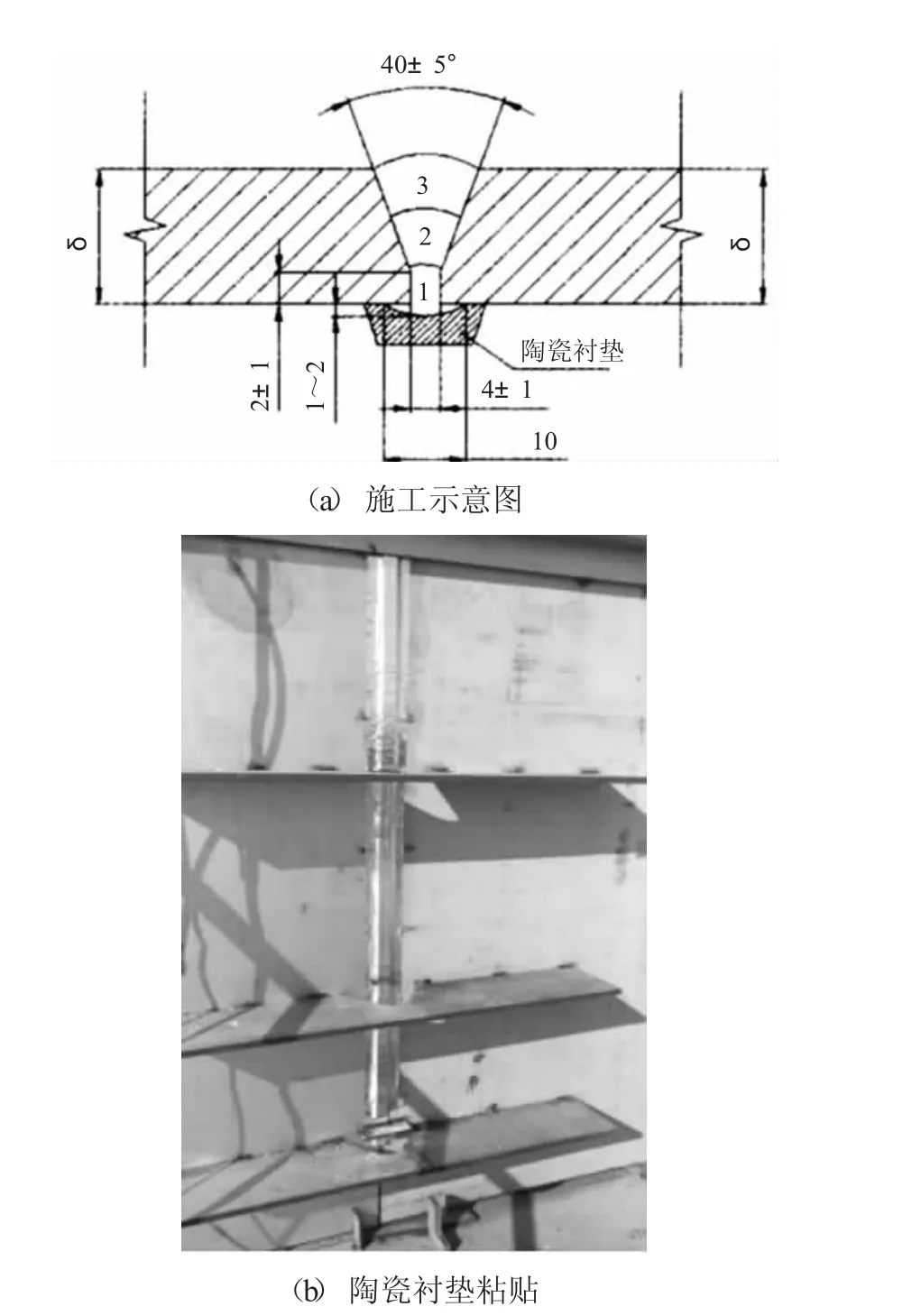

组对坡口包括立缝坡口形式和环缝坡口形式,分别见图3 和图4。

图3 立缝坡口形式

图4 环缝坡口形式

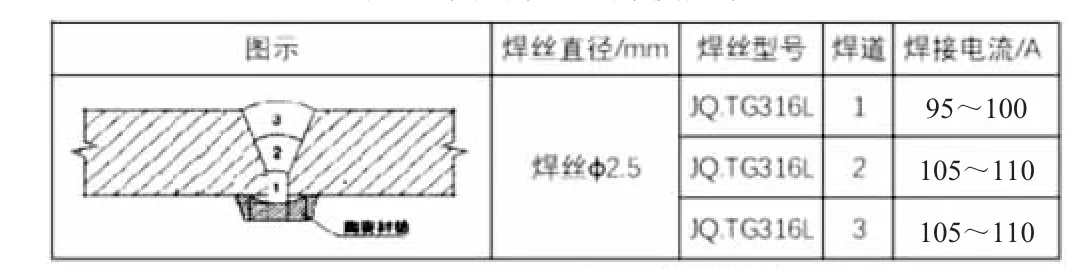

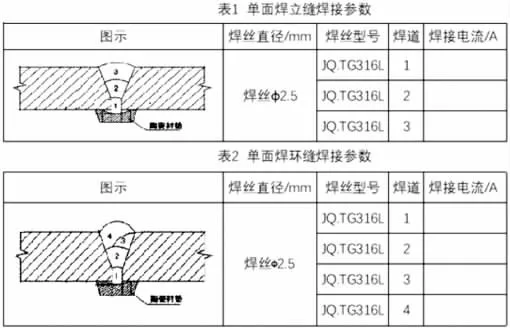

3.3 焊接参数

焊接参数如表1、表2 所示。

表1 单面焊立缝焊接参数

表2 单面焊环缝焊接参数

3.4 衬垫粘贴

陶瓷衬垫的安装必须与钢板贴合紧密,衬垫与衬垫接茬处应相互推紧无间隙。现场采用的陶瓷衬垫是SCA3陶瓷衬垫,其成形槽宽度为10mm,深度为1.2mm。陶瓷块使用前经120℃左右烘培1~1.5h,随烘随用。施工时应注意将陶瓷衬垫中心线反到两头,以确保与焊缝找正对中,撕开背胶,贴好陶瓷衬垫。详见图5。

图5 陶瓷衬垫

3.5 焊接过程

(1)氩弧单面焊打底层焊接时,焊接电流按焊接参数严格控制,以防止产生裂纹。

(2)打底层焊接中,坡口两根趾应完全熔透,对于坡口间隙较大时,可进行适当的手势摆动,两根趾处略作停顿,以确保焊缝背面成型良好。

(3)在打底层焊接中,由于各种原因需停顿时,重新引弧应采用热接法接头,即前一次熄弧后,待熔池尚未冷却,随即引弧开始正常焊接。如熔池已完全冷却,需重新引弧前,必须用砂轮对弧坑进行修整,使弧坑形成圆滑过渡状,然后再引弧进行正常焊接。焊接过程中,任何一层或一道的焊接必须从引弧板的坡口起点焊接,焊缝的终点收弧需焊至熄弧板的坡口终止。

焊接成果见图6。

图6 焊接成果

3.6 焊接方法

该工艺采用打底盖面一次成形技术,焊接时焊丝的位置、摆动方法和焊接速度都是影响焊接质量的关键。

焊接时,先调好焊接参数,然后在试板下端引燃电弧,使焊枪在焊缝中心处做月牙形横向摆动。当电弧超过定位焊缝时产生熔孔,焊接过程中始终保持熔孔边缘比下坡口边缘大0.5~1mm 较合适。电弧摆动时,电弧的位置始终低于熔孔最低点0.5~1mm,以月牙的形式进行摆动,摆动超过上坡口边的1~2mm 并注意摆动的速度和适当的停留时间,保证坡口内金属填充饱满。停弧或打底焊结束时,焊丝不要马上离开弧坑,以防止产生缩孔及气孔。

3.7 焊后背面焊缝处理

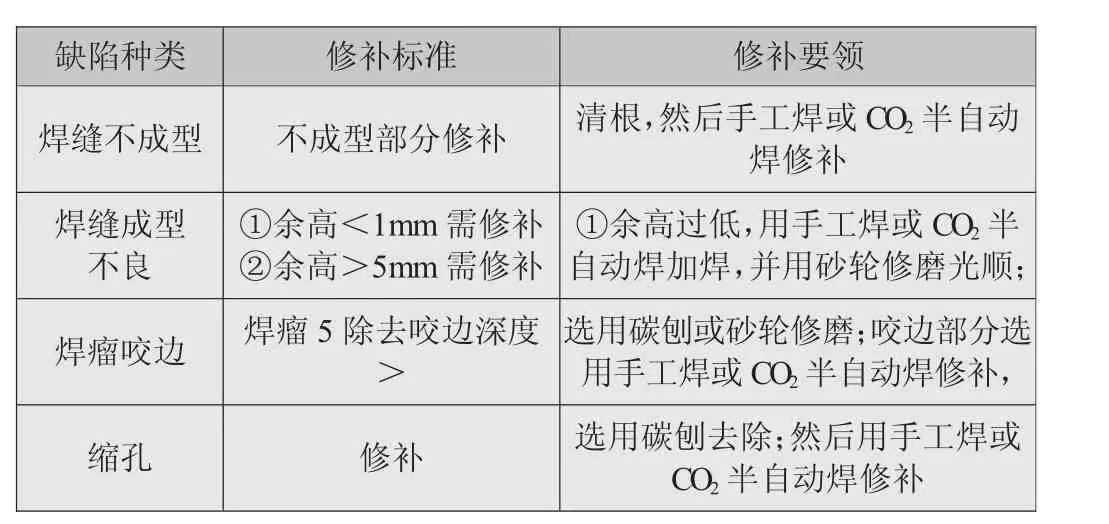

焊接结束后,焊工需去除焊缝背面衬垫,并检查背面焊缝是否符合要求。修补标准如表3 所示。

表3 修补标准

4 施工过程中应注意的问题

通过现场积累经验发现,为了获得优质的反面焊缝成形,必须注意下列问题:

4.1 坡口的根部间隙

坡口根部间隙的大小直接影响反面焊缝的宽窄和余高的大小,同时对焊接过程的稳定性也会产生一定的影响。经过实际操作,在正常焊接条件下,间隙的最佳值为3~7mm,在此范围内容易得到良好的背面焊缝成形。若间隙较大,则需通过调整焊接操作手法来弥补,可以获得良好的背面成形。若间隙很小或没有间隙,则需要采用大电流,降低电弧及焊接速度,并使在熔池前部直接加热母材,以保证焊缝根部熔透,反面焊缝仍可保证美观平整、无咬边、未熔合及焊不透现象。

4.2 坡口角度

坡口角度是影响反面成形、融合性及精度的一个重要参量,有时还影响焊接电弧的稳定性。通过各种试验及相关资料发现坡口角度在50~60°时为最佳。

4.3 错边量

错边量的大小影响衬垫的安装、贴合,以及反面焊缝的对称性与焊缝根部的融合性。专用罐区项目现场使用的衬垫属于硬衬垫,错边量超过3mm 时,衬垫与储罐壁板的贴合性较差,熔化的铁水容易从较低的一侧流漏,焊缝向较低一侧倾斜;而较高一侧出现融合不良、产生凹凸、焊缝不对称,从而影响接头的机械性能和承载能力。衬垫由许多小陶瓷块拼接而成,具有一定的柔性,因此,错边量小于3mm 时,对反面焊接质量影响不大,完全可以满足施工现场及相关规范的要求。

4.4 钝边高度

钝边高度主要影响焊缝根部的熔透性及反面焊缝的成形质量。如果坡囗的钝边高度过大,超过3mm,母材的散热作用加强,焊缝根部容易出现熔合不良、产生凹凸、脉纹、反面焊缝与母材过渡处粗糙,焊缝表面质量恶化。钝边高度较小,则有利于坡口根部熔透,反面焊缝成形得到改善。

4.5 焊接参数

焊接参数(焊接电流、电弧电压、焊接速度、气体流量)的选择由被焊工件的厚度、焊接位置、接头形式、焊丝直径等因素决定。

4.6 接头处理

使用氩弧焊进行单面焊接时,焊丝直径较细,电流较小,并且衬垫散热,焊缝冷却较快,要在断弧处将焊缝接头连接好。

5 季节性施工技术措施

5.1 雨季施工措施

(1)应充分注意个人安全防护,避免触电,电焊把线不得破皮漏芯,中间接头要用绝缘胶带包扎结实,把线不得在地面积水中浸泡使用,在潮湿地方施焊必须穿好绝缘鞋,且用干燥物垫脚。

(2)被雨淋过的未焊焊口,施焊前必须烤干、除锈,刚焊完的电焊口,不允许雨水直接淋湿。

(3)严禁雨天在无遮挡的情况下进行焊接,要注意焊接材料保管,确保焊材不受潮,焊机要求有防雨棚,且接地良好。

5.2 冬季施工措施

(1)焊接所使用的焊条必须烘焙1~2h,然后置于80~100℃的烘箱中保存,使用时应装入保温温度为80~110℃的焊条保温桶内,并接上电源通电恒温,随用随取。如在外面超过4h,亦应重新烘焙。焊条的烘焙次数不宜超过两次。

(2)当进行管道焊接时,为减少温度梯度,防止裂纹产生,使管道始终处于稳定状态,焊缝区达到标准的机械性能,须提高施工环境温度到0℃以上。在提高坏境温度的基础上,再进行预热、焊接、热处理工作。

(3)为更好的防风及提高环境温度,保温棚内安装电暖器,在焊接区域附近安装温度表进行温度监控。

(4)对保温棚的搭设采取全封闭形式,尤其对底部均用保温材料填实,不留空隙。

(5)当环境温度低于5℃时,焊接前用氧.乙炔焰对焊缝坡口两侧100mmm 范围内进行加热烘干,驱除坡口内的露水潮气,火焰采用中性焰。

(6)当环境温度低于0℃时,除奥氏体不锈钢外,无预热要求的钢种,在始焊处100mm 范围内,预热到15℃以上。

(7)焊接须连续进行,中断焊接时,要采取保温措施,立即用石棉布或岩棉被将焊口包裹,重新焊接时再对焊口进行预热,焊接过程中层间温度不低于预热温度,焊接完毕对焊口进行保温缓冷。

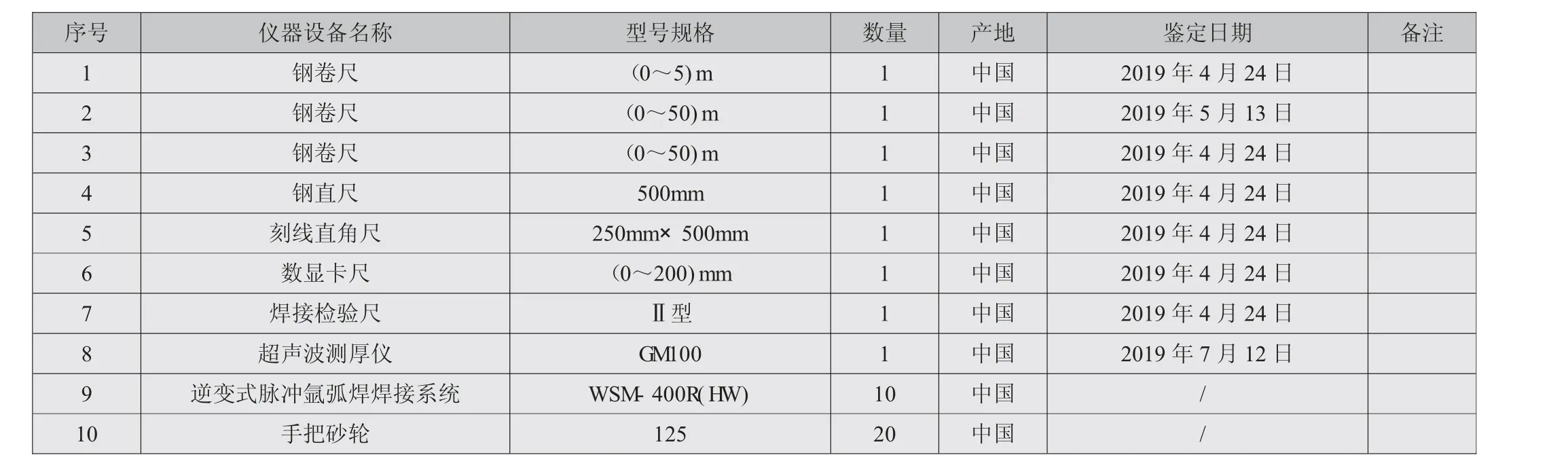

6 机具设备

机具设备情况如表4 所示。

表4 机具设备

7 质量检验

7.1 质量检验标准及方法

7.1.1 外观检查用肉眼或放大镜现察罡否有缺陷,如咬边、烧穿、未焊透及裂纹等,检查焊缝外形尺寸是否符合要求。

7.1.2 密封性检验

储罐进行焊缝的密封密封性试验,密封性试验有:水压试验和气密性试验。

(1)水压试验。用来检查焊缝的密封性,是焊缝中用的最多的一种密封性试验。

(2)气压试验。比水压试更灵敏迅速,多用于检查低压容器及管道的密封性。将压缩空气通入容器内,焊缝表面涂抹肥皂水,如果肥皂泡显现,即为缺陷所在。

(3)真空试验。储罐底板进行真空箱试验。

7.1.3 焊内部缺陷的无损检测

按相关标准规范及设计图纸进行相应比例的射线探伤。

7.2 质量控制点

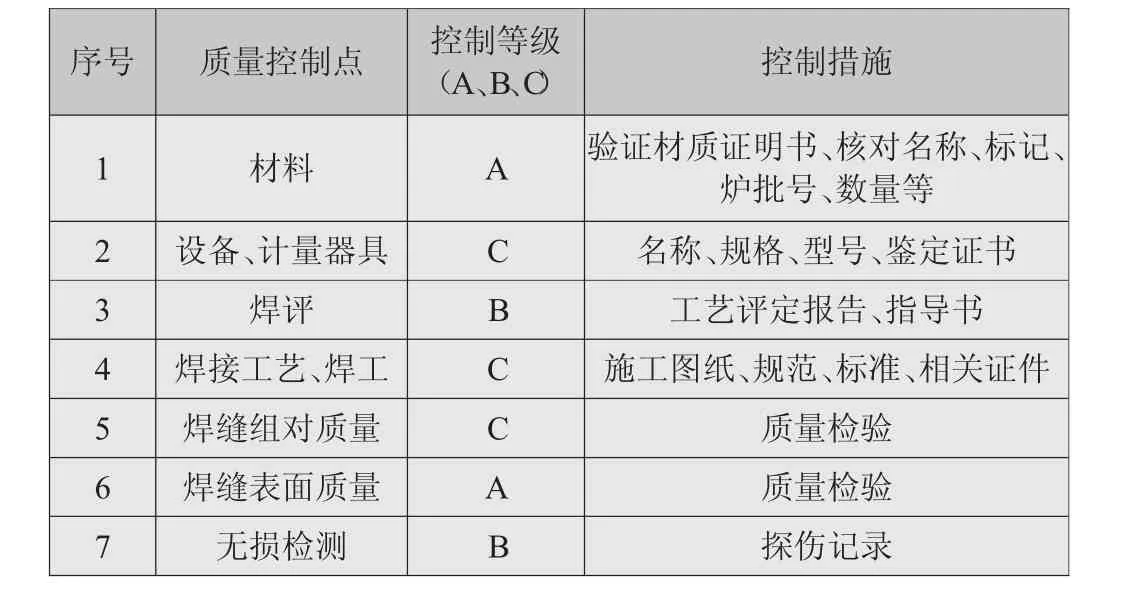

质量控制点如表5 所示。

表5 质量控制点

7.3 质量记录

施工现场应该如实做好施工记录、质量验收记录、各道工序间的交接检查记录,以及监理验收记录等。

8 效益分析

本方法通过采用陶瓷衬垫熔化极氩弧焊焊接提高了施工效率,以四台10000m3S31608 材质拱顶储罐为例:依据现场施工实际情况,本工法无需背面清根、打磨及焊接,共计节省人工:105 工日/ 台罐,4 台共计420 工日。按现在人工市场价计算节约人工成本约8.4 万元;陶瓷衬垫的应用相比与单面焊双面无需使用背面保护气体及碳弧气刨相关材料及用电节约,成本合计约:5500 元/ 台,4台共计2.2 万元。4 台合计降低成本10.6 万元。

本方法减轻了焊工劳动强度,使焊接生产效率成倍提高,焊接质量得到保障,同时焊接过程中没有用到碳弧气刨,降低了烟尘对人体及环境造成的危害。与传统焊接方法相比,是一种适应可持续发展潮流的“绿色”焊接方法。

本方法在天津渤化化工发展有限公司两化搬迁改造项目——专用罐区项目37 罐组及VCM 项目得到应用,一次焊接合格率达98%以上;焊缝外观成形好,得到业主和监理单位的高度认可。