面向智能保障的航空测试技术应用与发展

王 红, 乔广星, 靳小波, 杨占才, 陈洪全, 封锦琦

(1.航空工业北京长城航空测控技术研究所,北京 101111;2.航空工业成都飞机工业(集团)有限责任公司,四川 成都 610092)

航空测试技术是指在航空产品研制、生产和使用过程中,为了验证产品新理论、新方法、新方案的正确性与可行性,确定产品功能、性能或当前状态,以及为发现或预测产品的故障所实施的获取产品定性或定量数据,进行数据处理、分析与评定等相关技术及活动的总称[1]。航空装备智能保障技术是指以人工智能、机器人、大数据、云计算、数字孪生、物联网、区块链等新兴技术的发展和应用为前提,与一体化联合保障需求相适应,为实现状态感知全面化、保障决策智能化、作业执行自主化、监督控制智能化、信息集成融合化、组织架构网络化、人机交互协同化和资源调配精确化等目标所需的相关技术和活动的总称,可为实现精确、敏捷、经济的保障提供技术支持[2-3]。航空测试技术贯穿智能保障的全过程,涵盖信息感知、信息采集、信息处理、信息交换、信息决策等领域,是智能保障的信息源和关键核心要素,能够为智能保障提供决策支撑。

航空装备智能保障系统是原有的自主保障系统的升级和扩展,原有的自主保障系统重点强调故障预测与健康管理系统(Prognostics and Health Management,PHM)和联合分布式信息系统(Joint Distribution Infrmation System,JDIS)在传统保障系统中的应用,而智能保障系统是在原有的自主保障系统要求的基础上,通过引入与智能化相关的新兴技术,实现装备保障全过程要素及活动的智能化、精确化、敏捷化和经济可承受性等能力,可为未来智能化装备和传统装备的智能化保障提供支撑。

随着我国对航空装备智能保障需求的不断增加,航空测试技术将迎来前所未有的发展机遇,并将在未来智能保障实施过程中发挥越来越重要的作用。为适应航空装备智能保障对测试技术发展的需求,本文在分析航空装备智能保障需求的基础上,构建了航空测试技术在智能保障中的应用范围和实施流程,提出了航空测试技术在机载智能保障和地面智能保障中的应用发展建议,希望能够为我国未来航空测试技术在智能保障中的应用起到一定的推动作用。

1 航空装备智能保障需求分析

通常,航空装备智能保障是指以智能化为特征的装备保障活动,是传统的综合保障、信息化保障及自主保障的智能化升级、扩展和应用。未来战争将呈现网络中心战、一体化联合作战、体系化作战等新型作战模式,随着航空装备无人化、智能化、体系化发展,航空装备保障模式也应随之发生改变。航空装备保障活动趋于精确化、自主化、智能化,即根据航空装备体系的组成和作战任务,自主感知航空装备保障需求,自动规划和优化保障资源配置,以最优组合来高效精确地完成航空装备保障活动[2-3]。依据保障任务的不同,航空装备智能保障典型应用需求包括智能使用保障、智能维修保障、智能供应保障、智能训练保障等内容。具体内涵、作用及其涉及的关键技术如下。

(1) 智能使用保障。

智能使用保障面向装备作战任务中的充、填、加、挂等使用保障活动需求,应用人工智能、智能作业机器人、有人/无人协同、人装通信等先进技术,实现精确化、无人化、智能化的使用保障活动,解决使用保障作业效率低下的问题[3]。典型智能使用保障作业包括飞机热加油自动引导对接(自动加油机器人)[4]、飞机智能挂弹技术(自动挂弹机器人)[5-6]、基于有人作业的智能引导等。智能作业机器人的关键技术包括可变载荷智能作业系统平台、基于机器视觉/惯性导航的组合导航定位、基于激光扫描的飞机定位引导、基于深度强化学习的操作机构设计和目标检测的一体化控制及多智能机器人联合作业等。

(2) 智能维修保障。

智能维修保障应用人工智能、装备状态实时模拟、精确维修控制与管理、增强现实(Augmented Reality,AR)维修引导等先进技术,利用维护自动检测和专用检测相关设备,或者在无人机、机器人协助下实现自主化的检测与维修工作,提高故障隔离精度和维修效率。典型智能维修保障作业包括自动全机三维激光扫描检查、智能柔性机械臂损伤检测[7]、整机自动水平测量、便携式维修辅助设备(Portable Maintenance Aid,PMA)/便携式维修检测组合(PMA Instrument Pack,PIP)与智能交互式电子手册(Interactiue Electronic Technical Manual,IETM)系统使用、便携式油液品质智能检测、隐身涂层损伤一体化快速检测[7]、机身结构智能修配、维修线智能测试等。智能机库维修是智能维修保障的典型应用场景,可实现从飞机入库前的状态模拟和维修决策,到飞机入库后的自动检测和智能维修的全过程保障[3],其关键技术包括智能机库架构设计、维修任务自动分配与调度、保障设备工具智能管控、航材备件自动运送与状态跟踪等。

(3) 智能供应保障。

智能供应保障面向装备后勤保障资源的供应需求,利用物联网、区块链、云计算、大数据和新一代人工智能技术,自动感知后勤保障资源需求,实现后勤保障资源的自主筹措和动态调度,并实现数据流程与后勤保障流程无缝链接并相互驱动,解决后勤保障资源延误时间长的问题[3]。其核心关键技术包括智能供应规划与调度、AGV(Automated Guided Vehicle,自动导引车)机器人智能搬运与输送、基于GIS(Geographic Information System,地理信息系统)的全资可视化、保障资源自主筹措、基于物联网的保障资源自动配送、基于无人仓储的智能库存管理、现场3D打印制造、备件装机/离线ID识别、装机自检测、备件需求预测、备件调拨供应计划、备件智能仓储、自主打包/装卸等。

(4) 智能训练保障。

智能训练保障面向装备作战任务需求,应用数字孪生、场景建模、数字仿真等技术实现对作战场景的逼真模拟,运用VR(Virtual Reality,虚拟现实)/AR技术实现人员的沉浸式交互,基于云平台完成不同空间空/地勤人员的协同训练,并可基于任务需求和人员现状定制推送个性化训练方案,解决人员训练与实战脱节的问题[3]。典型智能训练保障主要包括训练模拟系统(维修模拟器、程序训练器、桌面模拟器、保障作业推演系统等)、智能穿戴式系统(穿戴式人机交互系统、IETM系统、维修辅助系统、远程支持系统等)、训练评估与管理系统(训练考核与质量评估系统、在线训练管理系统等)、基于VR的虚拟仿真训练、基于AR的半实物模拟器训练、面向场景的空地勤分布式协同训练、人机混合/VR/AR空地勤训练[4]、基于“真实-虚拟-构造”集成架构(Live-Virtual-Construction Integrated Architecture,LVC-IA) 的智能训练[8]、飞行员生物特征识别、人工智能大数据支持训练等。

依据不同的保障任务及应用需求所构建的航空装备智能保障系统,按照保障信息流向,主要由智能态势感知、智能保障决策、自主作业执行和智能监督控制等部分构成。

智能保障决策面向作战任务或平时训练需求,在智能保障信息系统、综合数据库及知识库、大数据挖掘系统、远程诊断专家系统、云服务器及地面PHM应用系统等支撑下,应用人工智能技术,将人在决策过程中会用到的知识和经验固化到系统中,以全面态势感知信息(如装备状态、保障资源状态、任务状态、环境状态等)为基础,自动生成保障方案(如对何时、何地、做什么、怎么做、用什么做等问题进行决策),解决保障方案规划不合理的问题[3,8]。智能保障评估与决策的关键技术主要包括保障测试需求智能感知、装备综合保障过程建模及仿真、基于云计算的智能测试保障、基于区块链的智能保障系统安全[9]、面向场景的保障仿真推演、基于数字孪生的诊断预测[10]、全寿命全态势保障数据同源管理、数据驱动的智能保障决策[11]、基于战损规律的保障效能动态仿真评估、保障资源动态调度与优化、作战任务保障方案自主生成决策等。智能保障作业规划的关键技术主要包括定时工作规划、操作工卡规划和资源配套调度、作业效果检测与质量管理、现场监测与管理、智能监督控制等。

2 航空测试技术在智能保障中的应用范围及流程分析

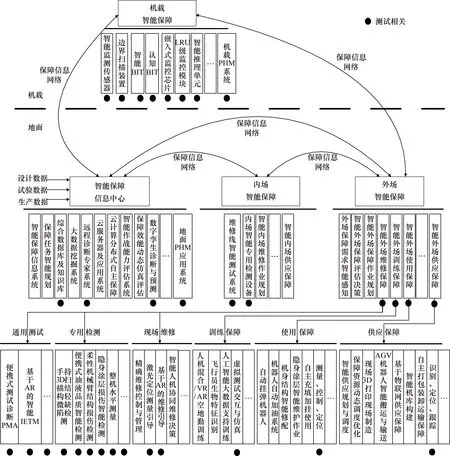

借鉴国外先进战机智能保障实施过程中的相关经验,结合国内航空装备智能保障活动对测试技术的实际需求,总结出航空测试技术在智能保障中的实际应用范围规划图,如图1所示。

图1 航空测试技术在航空智能保障中的实际应用范围

航空装备智能保障从应用范围上分为机载智能保障和地面智能保障,而地面智能保障主要包括智能保障信息中心、内场智能保障和外场智能保障3部分。智能保障信息中心是智能保障活动的信息中心、调度中心和决策中心,为机载智能保障、内场智能保障和外场智能保障提供信息支撑。从测试角度来讲,航空装备智能保障相关的测试活动分为机载智能保障测试和地面智能保障测试。不同应用场景中的测试活动是依赖于智能保障需求而进行的测试、测量、故障检测、故障隔离、PHM等相关工作,是智能保障活动中自动获取参数、数据和相关信息的前提和基础。

机载智能保障测试主要指利用集成于航空装备内部的各种机载智能测试单元(如智能监测传感器、边界扫描装置、智能BIT(Built-In Test,机内测试)、认知BIT、嵌入式监控芯片、LRU(Line Replaceable Unit,外场可更换单元)级监控模块、智能推理单元及机载PHM系统等),为维护保障提供装备自身状态检查和健康管理信息的相关测试活动。

地面智能保障测试主要指通过利用外部智能测试资源(如通用测试设备、专用智能检测设备等)或从机上实时下传的状态数据,对装备系统、成品和模块进行功能/性能检查和故障诊断预测等测试活动。智能保障综合信息中心相关的测试系统(设备)主要包括综合数据库及知识库、远程诊断专家系统、数字孪生诊断与预测及地面PHM应用系统等。内场智能保障中相关的测试系统(设备)主要包括维修线智能测试系统、智能专用检测设备等,其中内场智能专用检测设备一般包括飞机结构检测、发动机结构检测、油液检测、气路检测等。外场智能保障中相关的测试系统(设备)主要涉及智能外场维修保障、智能外场训练保障、智能外场使用保障、智能外场供应保障等测试活动。智能外场维修保障中相关的测试系统(设备)主要包括智能外场通用测试设备、智能外场专用检测设备及智能外场现场维修设备。智能外场通用测试设备主要包括便携式测试诊断PMA和基于AR的智能IETM等。智能外场专用检测设备主要包括手持3D扫描结构轻微缺陷检测、便携式油液品质智能检测、柔性机械臂结构损伤检测、隐身涂层损伤智能检测、整机水平测量等。智能外场现场维修设备主要包括激光定位测量引导、基于AR的维修引导等。智能外场训练保障中相关的测试工作主要指训练过程中涉及的虚拟测试、虚拟仪器构建、虚拟现实交互与仿真等活动。智能外场使用保障中相关的测试工作主要指智能化的充、填、加、挂等引导、对接中涉及的测量、控制、定位等活动。智能外场供应保障中相关的测试工作主要指资源调度过程中涉及的识别、定位、跟踪等活动。

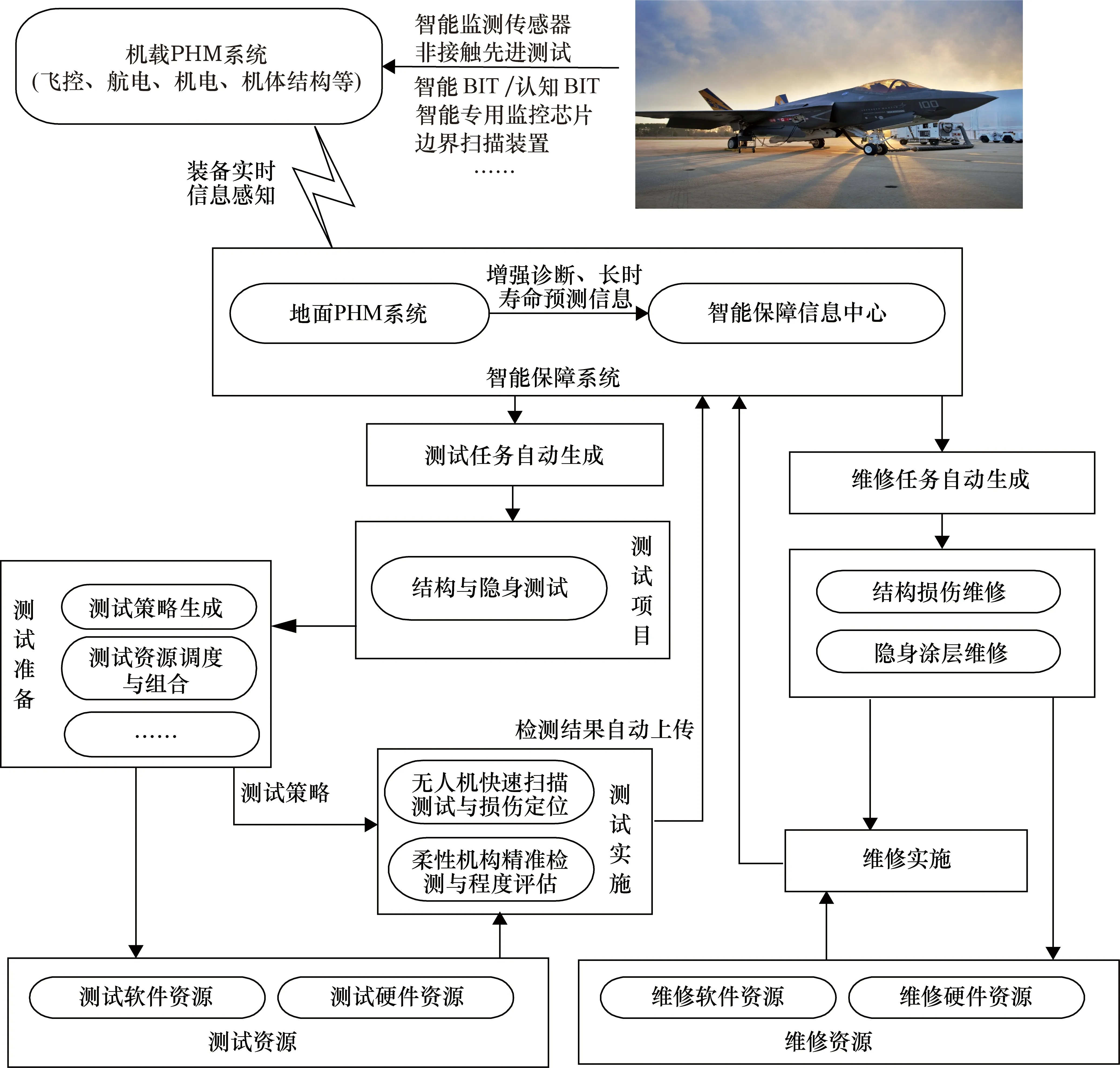

从航空装备智能保障的系统架构及工作流程角度来看,不同场景中的智能保障设备(即网络上的各个节点,可以是云节点)通过信息网络连接在一起,实现互联互通,由智能保障信息中心负责统一调度、协调、管理和决策等。机载PHM系统是整个智能保障中各种维护测试活动的触发源,飞机降落之前将各种维护测试需求传送到外场智能保障中心和智能保障信息中心,外场智能保障中心提前做好维护决策,并准备好备品和备件,飞机降落后外场智能保障中心可以得到智能保障信息中心的技术支撑,并负责将故障隔离到LRU或LRM(Line Replaceable Module,外场可更换模块),启用相应的维修和供应保障活动。对于可能发生故障的LRU或LRM转场到内场智能保障中心,在智能保障信息中心的技术支撑下,通过维修线智能测试系统和智能专用检测设备完成LRU或LRM的进一步故障定位和修复工作。以结构与隐身保障场景为例说明航空测试技术在智能保障中的典型应用流程,如图2所示。

图2 航空测试技术在智能保障中的典型应用流程

典型应用流程说明如下。

① 机载PHM系统实时感知飞机状态信息(包括飞控系统、航电系统、机电系统及机体结构等),并将信息通过链路传递到地面PHM系统中。

② 地面PHM系统通过数据挖掘和分析,得出增强诊断和长时寿命预测信息,传递给智能保障信息中心,智能保障信息中心通知外场保障部门,提前准备保障资源。

③ 待飞机返回基地,智能保障系统会自动生成保障方案。

④ 测试方案中涵盖测试项目、测试准备、测试实施等内容,待下达测试任务后,开始实施智能保障活动。针对结构与隐身保障应用场景,可采用无人机快速扫描设备得出结构与隐身损伤情况,损伤位置确定后,采用柔性机构进行精准检测,确定损伤程度后上报智能保障信息中心。

⑤ 下达维修任务,并实施维修活动,并通过智能保障信息中心对维修结果进行评估。针对结构与隐身保障应用场景,可采用机器人辅助维修手段对结构和隐身涂层进行维修。

3 航空测试技术在机载智能保障中的应用发展建议

为了加速航空装备机载智能保障技术的发展,迫切需要开展机载智能保障测试相关技术研究、工程应用及标准化建设,从而降低机载BIT虚警率、减少LRU拆卸时间,提高PHM系统工程化水平。主要发展建议如下。

(1) 开展智能监测传感器技术研究,为PHM系统提供可靠的数据源。

智能监测传感器是指那些具有自校准、自补偿、自检测、自诊断、自监控、自修复、自适应、自学习、自决策、网络化等特征的智能化感知单元[1,12]。为满足机载安装使用要求,智能监测传感器应逐步向低成本、低功耗、多功能和小型化方向发展[1]。此外,未来的PHM技术强调不依靠增加传感器,而是挖掘融合现有机载数据,利用软测量、大数据挖掘、迁移学习、数字孪生等技术手段,提高感知能力。

(2) 开展机载非接触先进测试技术研究,提升机载复杂环境下的测试能力。

非接触测量方法以光电、电磁、超声波等技术为基础,在仪器的感受元件不与被测物体表面接触的情况下,即可获取被测物体的各种外表或内在的数据特征。针对航空装备,未来需开展液压管路流量超声波非接触测量、旋翼系统遥测非接触式高精度测量、旋翼结冰非接触探测、基于计算机视觉的燃油流量测量、激光干涉位移测量、光电成像测量、多光谱测温、激光多普勒动态测量(如加速度、角加速度、流体流速等)、激光光栅动态测量(如超高速运动参数)等机载非接触先进测试技术手段,不断提升机载智能保障测试能力。

(3) 推进智能BIT工程化应用,开展认知BIT技术研究,提高BIT检测水平。

智能BIT是在常规BIT技术的基础上,针对常规BIT在应用过程中表现出的功能缺陷,将包括专家系统、神经网络、模糊理论、信息融合等在内的智能理论应用到BIT的设计、检测、诊断和决策等方面的理论、技术和方法中,是实现智能保障决策的关键信息源。针对航空装备,未来将重点推进研究和制订智能BIT工程化所需的方法、流程和标准规范,并进一步提升故障检测率和降低虚警率的有效方法,为提升智能BIT工程化能力和检测水平奠定基础。认知BIT是传统智能BIT技术的延伸,与传统智能BIT相比,除智能决策以外,认知BIT还具有自组织、自学习、自主测试控制等特点,是一种无人化的测试手段,尚需该领域专家进行深入研究。

(4) 研制机载智能专用监控芯片,提升板级智能监测能力。

机载智能专用监控芯片除了具有对各个成员系统内部各个LRU或LRM的机上状态监测、故障隔离和诊断能力外,还具有传统自动测试设备(Automatic Test Equipment,ATE)的部分检测、隔离和诊断能力,能够极大地提升航空机载系统成员级机上测试监控能力,降低对地面保障ATE系统的要求。针对航空装备,需要结合模拟电路、数字电路、射频电路等机载模块的监测需求,开展智能专用监控芯片研制,形成具有标准接口、协议的智能专用监控芯片样机,并开展其在机载电子模块监测的验证应用研究,为提升板级智能监测能力奠定基础。

(5) 加速边界扫描装置研发与机载应用,提升LRU级智能监测能力。

在借鉴和吸收国外数字电路、数模混合电路相关边界扫描标准基础上,结合国内机载智能保障测试需求,加速开展边界扫描技术、协议和标准研究,研制机载边界扫描装置工程样机,为提升LRU级智能监测能力奠定技术基础。

(6) 开展机载PHM系统验证与熟化工作,提升PHM系统工程化能力。

在积累大量机载测试数据的基础上,结合机载产品全寿命相关数据,充分利用人工智能、数据挖掘、模式识别、数字孪生、大数据分析、数字仿真等先进技术,构建机载PHM系统验证与熟化平台,为提升PHM系统工程化能力奠定基础。

(7) 推进机载智能保障测试标准化工作,提升机载智能保障工程化水平。

推进机载智能保障测试标准化工作,在机载智能保障测试产品研制过程中同步推进标准化工作,为技术熟化、工程研制和机载应用提供标准化支撑。

4 航空测试技术在地面智能保障中的应用发展建议

近年来,我军航空装备发展迅猛,但与蓬勃发展的装备水平相比,地面保障设备在管理理念、技术水平等方面仍有较大不足,不能满足信息化、智能化先进装备的保障需求。我国还存在保障设备研制与装备研制脱节、保障设备“通用化、系列化、组合化”(简称“三化”)程度低、保障设备的信息化和智能化程度低等诸多问题[13]。为提升我国地面保障设备智能化、信息化水平,除需要继续深入开展保障设备正向设计、加强“三化”设计和智能保障设备等研究外,建议国内在测试保障设备研究方面开展如下工作。

(1) 便携式测试诊断设备统型,实现标准化研制,提升外场检测隔离能力。

制订装备外场便携式测试诊断设备顶层规划,梳理外场测试诊断需求、统一测试诊断设备选型,标准化硬件接口,采用智能化诊断模型,统一数据交换格式,在满足外场快速诊断测试需求和保障规模要求的前提下,研制小型化测试诊断设备,有效解决外场测试保障规模庞大的实际问题。

(2) 研制飞机维修线智能测试系统,提升内场检测隔离能力。

飞机维修线智能测试系统用于飞机维修线上,对飞机整机、机载系统、机载设备进行测试,对有故障的SRU(Shop Replaceable Unit,车间可更换单元)或LRU进行定位。系统由飞机数字孪生模型、飞行仿真设备、信号激励设备、故障诊断设备、故障预测设备、寿命管理设备、全寿命数据库等组成。数字孪生模型能真实、实时反映在役飞机的状态,故障预测设备与数字孪生模型进行交互,采用机器学习等智能算法对飞机故障进行预测,寿命管理设备与数字孪生模型进行交互,基于设计数据、统计分析等算法对飞机寿命进行预测,为状态检修(Condition Based Maintenance,CBM)提供辅助决策,可极大地提升内场检测能力。

(3) 研制飞机部件地面定位测量引导设备,提升飞机维修定位测量精度和效率。

采用扫描激光测量引导的方式,利用复杂环境下远距离激光扫描高精度测量技术、高精度旋转基站设计与制造技术、复杂环境下激光远距离传输测量及校正技术、激光高频载波数据传输技术等,研制基于激光扫描的飞机定位测量引导设备,可用于飞机起落架维修定位、飞机加油自动测量引导对接等方面,满足飞机部件维修定位和测量引导的高精度、抗干扰、实时性等需求,为飞机部件自动定位引导提供技术支撑。

(4) 研制飞机隐身涂层损伤一体化智能检测设备,提升隐身涂层损伤快速检测能力。

以数字紧缩场为主的平面近场雷达截面积(Radar Cross Section,RCS)测试技术开发相应的外场整机RCS检测装备,在有限的战时飞行任务间隙快速有效地完成战机整机RCS检测,并迅速完成隐身涂层损伤强度及范围评估,并确定需整体修复的区域;进一步采用太赫兹涂层无损检测技术确定损伤部位的边界,以满足飞机战时飞行任务间隙隐身涂层快速检修需求。

(5) 研制结构损伤智能柔性检测设备,实现特殊构型和狭小化空间结构检测。

针对飞机的特殊构型和狭小化通道,采用基于柔性机械臂和微小型探测设备的损伤检测设备,实现对狭小空间的探测、扫描和损伤检测。可通过设计能够实现狭小化空间运动的柔性机械结构,运动至具备特殊构型的部组件内部,完成探测任务。通过研究检测系统的运动学和动力学控制规律,避免其在部组件内部产生干涉运动,敏捷迅速地到达所需的检测部位。

(6) 研制便携式油液智能检测设备,提升油液快速精确检测能力。

研制出可跨型号使用、多规格油液通用、简便易用、有智能化分析处理能力的便携式油品智能检测设备,可解决外场保障中油液品质检测缺乏有效工具和手段的难题,满足飞机用油保障过程中对油液颗粒污染和水分污染外场检测的需求。

(7) 研制地面PHM系统数据库和应用系统,提升健康管理及预测能力。

构建装备地面PHM系统数据库、知识库和诊断预测分析系统,完成飞机和机载设备的健康状态评估与剩余寿命预测。

(8) 研制保障测试设备验证与评价系统,提升保障测试设备工程化水平。

构建保障测试设备验证与评价技术体系,建立保障测试设备验证评价试验环境,形成验证评价试验用例知识库,达到先进测试技术、智能测试技术的验证评价能力,为提升航空装备保障测试设备的使用效能、设备接口标准化、设备兼容性和工程化水平奠定基础。

5 结束语

本文系统地阐述了航空装备智能保障中的智能使用保障、智能维修保障、智能供应保障、智能训练保障、智能保障决策等关键要素的内涵、作用、需求及其涉及的一些关键技术,在深入分析航空测试技术在智能保障的应用范围及流程的基础上,提出了航空机载和地面智能保障测试技术方面的发展建议。本文仅定性分析了航空测试技术在智能保障中的应用,为了后续推动智能保障测试技术实际应用效果和水平,未来需要对智能保障测试技术进行深入研究分析,并开展相应的应用实例演示验证。此外,建议未来智能保障测试技术研究过程中应加强测试技术成熟度界定标准研究,为分阶段、有重点地开展智能保障测试技术科研攻关提供支撑,同时开展智能保障中的测试技术验证方法与指标体系研究,为智能保障测试技术的验证熟化提供依据,希望能够为未来确认航空装备智能保障测试关键技术和智能保障测试技术发展起到一定的推动作用。