薄煤层综采工作面顶板控制技术应用

*王 征

(山西焦煤汾西矿业香源煤业 山西 030500)

煤矿是人们生产和生活中不可或缺的能源,也是工业发展的重要燃料。而在煤矿开采过程中,顶板控制技术具有非常重要的作用,尤其是在工作面开采过后,两端头的顶板管理更是重点,顶板随采随落,可以减少悬顶面积,有效防止采空区漏风及煤与瓦斯事故的发生。

1.基本概况

(1)工作面井上下位置关系及基本情况

3207保护层综采工作面对应地面位置:北面距关王庙350m,南面距马庄村900m,西面距磁窑河1120m,东面距百草沟梁555m,地表标高为1312~1535m,盖山厚度为652~827m,井田内沟谷纵横地形复杂,沟谷纵横地面部分地段被第四系黄土覆盖,除部分果树和农田外,无其它建筑物设施。

3207保护层工作面位于三采区北翼,南面为三采区开拓大巷煤柱,东面为3205保护层工作面(已采),西面为3209保护层工作面,工作面标高为656~706m。

3207保护层工作面由3207保护层运输巷、3207保护层材料巷、3207保护层切割巷、3207保护层回风巷(3209保护层运巷)构成完整的生产系统。3207保护层材料巷与西翼轨道巷联通,构成进风、行人、运料系统;3207保护层运输巷从西翼轨道巷开口,用于工作面辅助进风以及人员行走和运煤、运料系统;工作面回风通过工作面经3207保护层留巷、3207保护层回风巷与三采回风巷联通,构成回风系统。

工作面开采02#煤,02#煤为二叠系下统山西组煤层,02#煤厚0.5~0.8m左右,平均厚度0.73m,是井田较稳定地段,煤层结构简单,工作面大部分稳定可采,黑色,属中灰、低中硫的焦煤,煤层倾角为6°~21°,平均倾角13°。

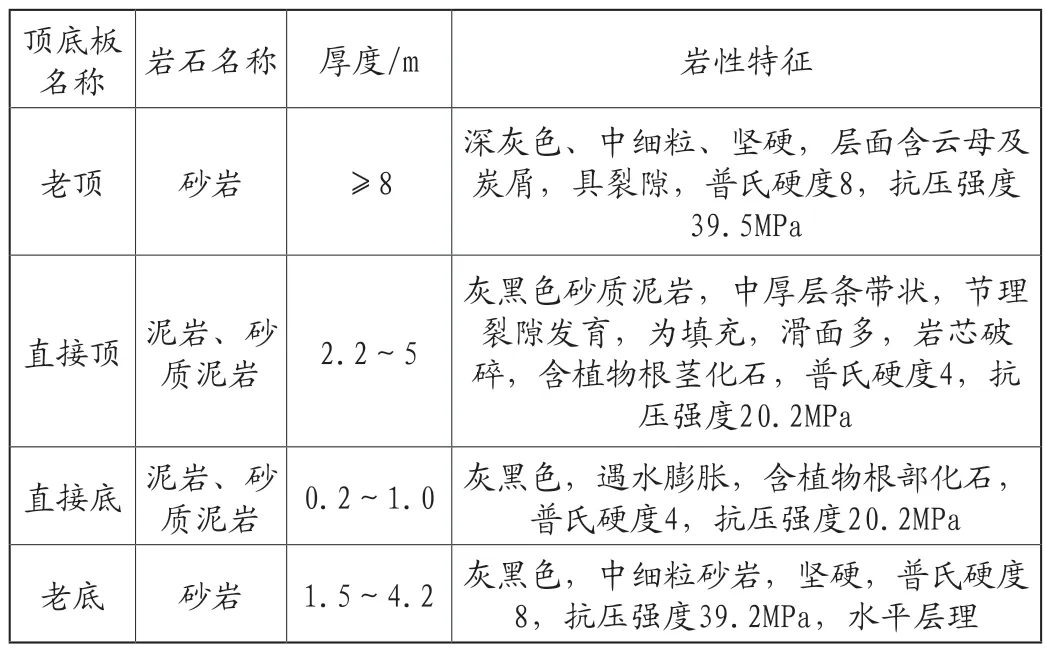

(2)顶底板情况

表1 工作面顶底板情况

2.工作面材、运两巷超前支护及端头支护方式

(1)材、运两巷超前支护

①超前支护距离:两巷超前支护距离从工作面煤壁向外支护范围不得小于30m,架设超前支护安排在检修班进行,所架设长度不少于次日两个生产班的推进距离。

②两巷超前支护方式及参数:材巷超前支护采用单体支柱配合π梁构成“一梁三柱”的形式垂直于巷道居中布置,π梁梁头距东、西侧帮0.3m,架设单体液压支柱两侧距梁头200mm,中柱距两侧支柱1600mm,排距1000mm。

运巷超前支护采用单体支柱配合π梁构成“一梁三柱”的形式垂直于巷道靠西侧布置,π梁西侧梁头距西侧帮0.2m。超前支护支设后π梁梁头距离东侧巷帮大于0.5m(为1.0m),剩余空顶范围使用单体液压支柱配合0.8mπ梁(或柱帽)垂直巷道居中支护。架设单体液压支柱两侧距梁头200mm,中柱距两侧支柱1600mm,排距1000mm。

支设过程中,受现场条件影响时,支柱间距可做适当调整。对于两巷顶板破碎区域,两巷超前支护排距缩小为0.5m。

(2)材、运两巷端头支护

①材巷端头采用对梁迈步式进行支护,由单体支柱和π梁构成的“一梁三柱”。梁错距0.6m,同步梁中心距0.8m,异步梁中心距0.2m。工作面正常回采期间,根据端头支护段宽度调整,每当距离超过或减少0.8m时,增设或减少一对迈步梁进行支护,靠近支架的对梁与支架间距不得超过0.5m。

②运巷端头支护方式为:随工作面推进向留巷内推移,原超前支护π型梁支护不变。运巷端头支护π型梁梁头未能被1#支架顶梁挑住时,正常进行“一梁三柱”支设。当受设备影响,操作空间不足时,靠近支架侧单体支柱采用抬棚方式进行支护,采用对梁距离端头支护梁头0.2m处进行抬棚,每根抬棚梁端0.2m处支设一根支柱,中间支设一根支柱,构成一梁三柱;1#支架距原巷道支护π梁东侧梁头宽度W≤0.5m时,可不进行支护;当W>0.5m时,增设一对迈步梁进行支护,支护方式及支护参数与材巷端头支护一致。现场受设备等因素影响时,支柱间距可做适当调整,保证柱间距满足安全行人要求(0.8m)。

3.工作面两巷、留巷顶板控制技术

3207保护层工作面采用高水速凝充填沿空留巷技术,同时为保证两端头顶板及时垮落,运巷采用水力切顶预裂技术使得回采期间运巷落山侧顶板及时垮落,材巷采用高效无声破碎剂使得材巷顶板及时垮落。

(1)水力切顶预裂技术

①预裂方案

A.水力预裂钻孔布置

a.根据工作面煤层柱状情况,设计钻孔参数:设计钻孔深度为30m,孔间距为6~8m(根据现场预裂效果进行调整),仰角为50°,方位角25°。b.预裂位置:运巷钻孔预裂范围13~29m,钻孔采用倒退式预裂,平均每3m预裂一次(顶板坚硬时,调整为每2m预裂一次),单孔预计预裂7~9次。c.钻孔设备:钻孔施工采用ZYJ-400/270型钻机,钻杆为长度1.0m的Φ42mm钻杆,采用Φ75mm钻头。d.封孔、预裂设备:封孔、预裂采用3BZ4.6/60-90型高压注水泵,配合ZS1.5m的注水钢管、密封件及FKss-50/20封孔器。

B.预裂要求

a.采用后退式单孔多次预裂,预裂次数可根据现场窥视效果进行调整。若顶板出现异响和大面积出水,需及时停止预裂。b.预裂时,高压泵调定初始压力为25MPa;预裂时间不小于30min,根据现场水压变化情况和附近锚杆、钻孔的出水情况进行相应调整。c.施工钻孔和预裂钻孔可当班同时进行,以提高水力切顶预裂效率。

C.施工要求

a.施工作业前,先检查顶板,确认顶板支护安全后,方可开钻作业。b.施工期间,必须严格按照设计参数进行施工。c.施工期间产生积水、煤渣,必须及时排水和清理。d.施工的钻孔要做好平、直工作,尽量呈一条直线,使得封孔器可以顺利穿入孔内实施预裂。e.钻孔时要严格按照既定的方位、角度进行施工,保证预裂范围及层位。f.预裂过程中,安排专人设警戒,并随时关注附近顶板出水情况,发现大量漏水情况停止预裂,若无大量漏水情况,预裂时间不少于30min。g.预裂过程中,留设专人随时关注作业地点附近支护情况,如出现锚杆(索)断裂或其他异常情况,立即停止预裂,并采取临时支护,设警戒,汇报调度指挥中心和生产技术部,采取补强支护措施。h.封孔器及注水管卸压时间不少于8min。

②水力预裂工艺流程

A.预裂组成

顶板水力预裂包括封孔、高压水预裂、保压注水、预裂监测等主要工序,该预裂系统主要由以下几部分组成:静压水进水管路、高压水泵、注水管、蓄存预裂介质水和油的储能器、高压泵、高压注水胶管、高压封孔器、压力流量监测仪。a.封孔器:由中心管和封隔器胶筒组成水路通道。封孔器连接高压胶管,高压水经由高压胶管封孔器胶筒中,两节胶筒膨胀与周围岩孔封闭,封孔器连杆拉住两节胶筒,防止胶筒周围与钻孔发生位移,待两节胶筒之间形成密闭空间后,高压水通过中心管进行到密闭腔体内,对钻孔进行预裂。b.注水管:注水管每根长度为1.5m,采用螺纹扣连接方式,螺纹扣安设“O”形圈进行密封,注水管一是可以将封孔器送至预裂位置,二是作为预裂过程中的加压通道。c.高压水泵:高压水泵可定压力为60MPa,用于给静压水加压形成高压水,预钻孔进行水力预裂,该泵需要由专业人员操作。d.预裂时先对封孔器进行注入高压水,待达到12~16MPa左右时,停止加压,关闭截止阀锁住高压水压力,然后对中心管加注高压水进行预裂,即进入保压阶段。此阶段钻孔周围在高压水作用下不断产生新的裂纹,通过安设的流量计和压力表,对顶板预裂情况进行统计。

B.预裂工艺

a.采用ZYJ-400/270型钻机施工钻孔。b.为封隔器加压使胶筒膨胀,达到封孔目的。c.连接高压泵实施预裂。封孔压力为12~16MPa,保证连接处密封完好,试压达到要求后投入使用。

③施工工序

A.工序。进入作业地点进行瓦斯检查→施工前安全确认→钻孔布置→钻孔→预裂→窥视→竣工验收。

B.预裂工序

a.先将注水钢管连接并将封孔器送至钻孔预裂位置,然后对封孔器进行加压,待压力达到12~16MPa后停止加压,观察压力表显示压力是否下降,若不下降即为封孔器正常工作。b.在距离预裂位置20m范围内设警戒,预裂期间,除作业人员外,其他人员禁止通行。c.利用高压泵对封孔器封闭空间加注高压水,待压力表至22~25MPa左右,进入保压阶段,待钻孔附近出现大量漏水情况即预裂完成。

(2)沿空留巷技术

沿空留巷充填体位置选择在机头采空侧支架后方,充填包规格采用:长×宽×高=4m×2.7m×3m、长×宽×高=5m×2.7m×3m,保证充填后充填墙距原巷道西侧帮净宽为4.5m。

在工作面机头割煤之后,返刀至工作面25架,然后停止生产,闭锁刮板输送机及采煤机,在施工顶锚杆区域敲帮问顶并进行临时支护后再进行锚网带支护。在工作面机头顶板采用Ф22mm×1700mm的螺纹钢锚杆,每个锚杆使用两支锚固剂(K2355在上,Z2355在下),从巷道煤帮处的角锚杆开始每隔0.8m垂直巷道轮廓线施工一根锚杆,每排4根(顶板破碎时增加为5根),排距0.8m,顶锚杆锚固力为140kN,扭距为300N·m;配合2.7m的W钢带压网,顶板破碎时W钢带长度延长为3.5m,新铺设的顶钢带距原运巷钢带0.5m。铺网规格为:留巷侧顺巷道铺设矿用阻燃抗静电钢塑复合网(规格为:4.5m×0.9m),采空区侧垂直巷道铺设六菱形金属网(规格为:3.5m×0.9m)。钢塑复合网短边沿东西方向布置,留巷侧长边与运巷顶网(运巷顶网与帮部金属网断开拆除)搭接距离为0.2m,采空区(留墙上方)侧长边与金属网短边搭接距离为0.1m;相邻钢塑复合网短边搭接距离为0.1m。所有搭接均使用16#铅丝联网,扣距不大于0.2m。联网丝均使用长度为0.4m的16#铅丝双股对折,扭结不少于3圈。联网丝外露部分朝南插入网内,钢塑复合网短边搭接不得与相邻两侧金属网网丝接触。

支设柔模时使用Ф20mm×2700mm的对拉锚杆穿过柔模两侧的吊挂孔,对拉锚杆的两侧使用和螺帽配合的铁饼、梯子梁固定并紧固。

沿空留巷时,巷旁充填采用高水速凝充填材料。该材料由甲料、乙料两种组分构成,甲料、乙料以重量比1:1配合使用。其中甲料是以硫铝酸盐水泥熟料为基材,与悬浮剂及少量超缓凝剂混磨而成,乙料是由石灰、石膏、悬浮剂和复合速凝早强剂等混磨而成。高水速凝材料出厂后分为甲料和乙料两部分,要求甲料和乙料两部分必须等液进浆,混合均匀,其强度才能达到最大。

为确保支设柔模期间顶板控制及人员安全,在支设柔模前对充填区域内的“一梁三柱”由里向外逐排进行替换,先紧贴原支护π型梁逐架依次支设两根戴帽点柱,点柱间距2.5m,排距1.0m,并在采空区侧使用原木点柱对单体支柱进行补强支护,补强支护时,原木点柱间距1.0m,支设在单体支柱之间,作为柔模两侧点柱,之后方可对原支护进行拆除。

充填完毕后,对充填包上部接顶不严地点使用混凝土进行填实,并及时对充填墙与顶板间的缝隙进行抹水泥封堵,保证充填墙体不漏风。

(3)高效无声破碎剂预裂顶板技术

①钻孔与巷道顶板进行垂直布置。

②钻孔间、排距300mm×300mm,现场根据实际破碎效果间、排距进行微调,孔径40mm,孔深500~800mm(钻孔深度根据底板岩厚度设计),每排钻孔布置呈一条直线。

③破碎剂充填工艺

A.搅拌:先将按破碎剂重量比为28%~35%的水倒入容器中,然后加入破碎剂,用机械或手工(用手搅拌要戴橡胶手套)搅拌成具有流动性的均匀浆体。B.充填:填孔之前必须将孔清理干净,不得有水和杂物,充填作业采用直接灌入法逐个进行充填。充填完成后将孔口捣实并用废旧皮带盖严。充填深度为孔深的95%,搅拌后的破碎剂必须在10min内充填至孔内。

4.效果分析

通过对3207保护层工作面顶板情况的观测分析,工作面机头、机尾顶板随着工作面开采均能随采随落,同时水力切顶预裂顶板切断了留巷与采空区顶板的连接,切断了采空区侧悬臂梁,减小了巷道对充填体的压力,提高了留巷效果。