油田智能巡检及控制技术的研究及应用

戢 慧 冯小刚 贾玉庭 于东来 马俊付

新疆油田公司 新疆吉木萨尔 831700

1 智能巡检及控制技术的实现

1.1 无杆泵举升工艺

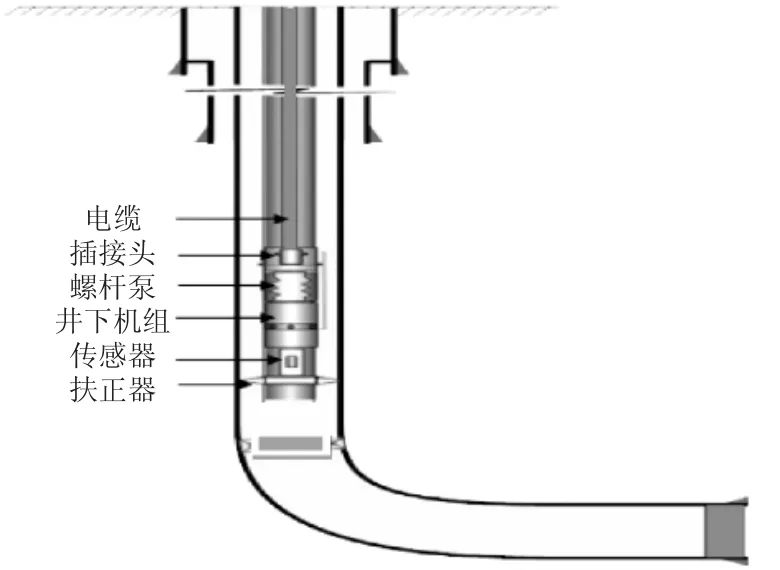

工作人员创新研究出一种无杆泵举升工艺,包括投捞电缆、永磁同步电机、间隙式螺杆泵举升工艺。利用投捞电缆与插接头为井下机组供电,接头连接在油管,提前下入井内,后期在油管中投捞电缆与插头,插头与接头灵活投捞对接,实现抗拉传输一体化功能,适应于油田各种储层条件、原油物性、井深结构。

配套的传感器和动力载波技术,实时监测泵入口压力、温度、震动数据,实现井下数据自动采集,准确掌握井下工况,可以根据井下压力传感器的变化调整生产参数,实现井下闭环控制。根据油藏供液能力和地质需求制定恒动液面和定产量2 种生产模式。提高了举升方式的适应性,实现高效平稳运行,实现了单井的实时数据更新。配套的电缆加热技术,利用“集肤效应”,当交流电通过加热电缆铜芯和钢铠护套时,加热电流便在钢铠护套的内壁上产生集肤效应,电流集中在钢铠护套内壁一定深度内流过,钢铠护套发热,热量直接传递给周围流体,加热电缆对油管内的原油进行加温和磁化,将连续加热电缆从油管内下到结蜡点以上,达到清蜡的目的,施工简单方便,重复利用率高,加热电缆额定功率150kW,额定电流153A。投捞电缆、永磁同步电机、间隙式螺杆泵举升工艺的研发减少了单井地面设备,减少了巡检劳动量和报表抄录量,更加安全环保。投捞电缆式电潜螺杆泵如图1 所示。

图1 投捞电缆式电潜螺杆泵

1.2 含水液量在线检测技术

国内油田集输大多采用“油井- 计量接转站- 联合处理站”的二级布站模式,计量站普遍采用容积法和质量流量计计量方式,存在着集输流程长、建设投资高、人工计量工作量大的问题。另外单罐拉油井产量采用人工计量,数据录入和巡检工作量大,间出井容易因巡检不及时发生溢罐事故,造成产量损失和环境污染。在单井在线计量技术上,只有针对抽油机井的功图法计量技术,无杆泵举升工艺配套的在线计量技术暂时缺乏。

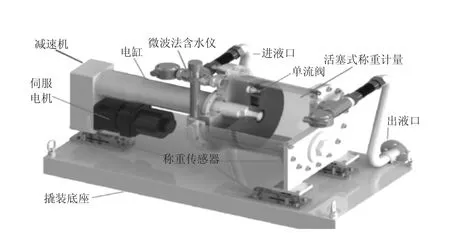

大多数油田原油含水率的测定,需采油工每日取样送至化验室,由化验工化验含水率,但油田往往井数多,井距大,取样送样耗时长,通常一口井当天只能送一次样,同一口井几天才能取一次样,难以实现对油井实现每日取样化验。油田常用含水率测量为离心法和蒸馏法,含水测量值为点样,对于不同时段含水率波动大的油井,难以获得准确的综合含水率。另外,取样瓶需求较大,取样瓶用完后需要送到有资质的处置单位处理,浪费人力物力财力。为实现无杆泵举升配套的在线计量技术,减少地面集输管线和设备,研发了工业化产品液量含水自动计量撬,可以实现24h 连续计量液量、含水。液量含水自动计量撬由自主研发的称重式单井液量计量仪与微波含水仪组成,实时采集瞬时液量和含水,通过RTU 的程序算法,生成单井日产油量、日综合含水和日产液量等生产数据,并实时上传至中控大厅,自动形成生产报表供日常生产分析使用。

传统计量站使用的容积法计量技术只用于稀油计量,需要依托计量站,不适用于单井,该计量撬通过称重式单井液量计量仪进行液量计量,称重法计量技术成熟,测量介质范围广,气体对测量准确度影响小。计量撬上配备的微波含水仪,通过检测微波在不同介质中的传播速度,通过数学模型处理,测得介质中水的含量。检测仪实时检测原油经过探头时的水分,并且将数据发送到中控大厅,工作人员通过访问服务器可以得到实时检测数据,查询历史记录。液量含水自动计量撬的研发,实现了油田集输由二级布站模式优化为一级布站模式,降低地面建设费用和生产运行成本,减少了现场员工巡井取样工作量。液量含水自动计量撬如图2 所示。

图2 液量含水自动计量撬

1.3 注水井在线调水技术

油田常用的流量计为叶轮式流量计和磁电式流量计,但都易受水质影响,若水中含有较多的杂物、絮状物,则会造成叶轮式流量计的叶轮卡塞,无法正常工作,若水中含杂物或铁离子,会附着在磁电式流量计的测量探针上,从而影响流量计正常工作。对此开展注水流量计选型研究,根据油田注水水质情况,选择适合水质的电磁流量计作为单井注水流量计,电磁式流量计的测量探头隐藏在管道壁内测,不直接接触介质,不易受水质影响,测量管道内无阻流件,没有附加的压力损失,测量管道内无可动部件,传感器寿命较长。研发高压流量自控仪,将电磁流量计、高压调节阀、执行机构和控制器集于一体,实现闭环计量和控制,同时具有双向传输功能。高压流量自控仪可以在流量范围内远程设定流量,自动调整流量,保证平稳精确的注水,显示直观、结构紧凑、节省空间、操作方便,实现井口注水量准确计量和远程调配水,降低现场人员的劳动强度。

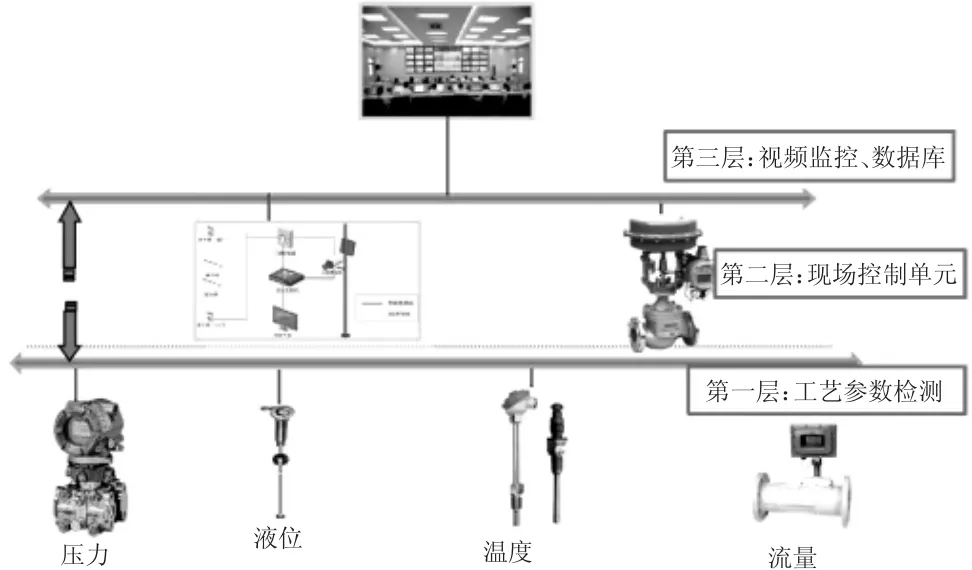

1.4 控制技术

单井DCS 系统应用,实现机采井生产数据传输及控制,实现了采油井从井底到井口的智能高效的全过程生产管理,可以实现无杆泵运行状态、生产动态和井场情况实时监控。井站数据采集、数据传输与监视控制系统,通过动态流程画面和趋势图的显示,对井、站的工艺参数、机泵运行状态进行集中监控。控制系统如图3 所示。

图3 控制系统

2 智能巡检技术现场应用

2.1 无杆泵举升及配套技术的应用

井区无杆泵举升工艺累计应用236 井次,实现单井数据上传的远程控制的功能,将单井能耗降低了40%,同时满足了油田少人、高效的开发模式。电缆加热清防蜡确保机组运行平稳,降低转速加热后出口液体温度达到70℃,相对于常规热洗效率更高,费用更低。已设置37 口油井闭环控制,其中,33 口油井实现智能启停(泵吸入口压力低于设定低值自动停机,待压力恢复至设定高值自动开机);另外4 口油井实现恒定液面生产,减少人力劳动,实现精准启停生产。避免了液面低时巡检不及时导致泵干抽,甚至泵损坏,延长了无杆泵的使用寿命,吨液耗电降低1.39kWh。电缆加热清蜡与热洗清蜡运行天数如图4 所示。

图4 电缆加热清蜡与热洗清蜡运行天数

2.2 含水液量在线检测技术的应用

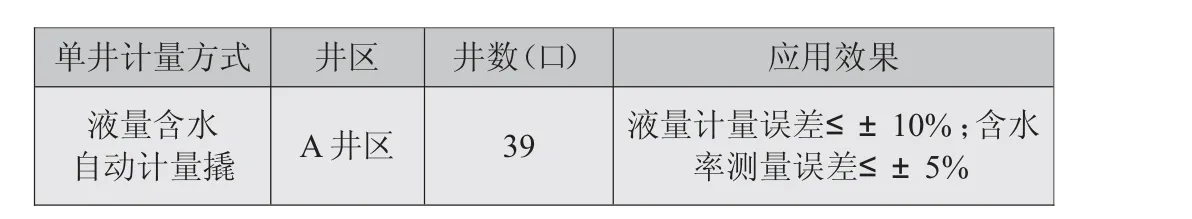

井区应用液量含水自动计量橇39 套,计量误差均满足《Q/ SY06002.2- 2016 油气田地面工程油气集输处理工艺设计规范》中误差≤±10%的要求,含水率测量误差≤±5%。含水液量在线检测技术的应用简化了地面集输工艺,降低了建设成本和集输能耗。解决了边远井计量的难题,降低了巡井、取样、化验人员数量,达到减员增效的目的。含水液量在线检测情况如表1 所示。

表1 含水液量在线检测情况

2.3 注水井在线调水技术的应用

应用适合井区水质的高压自控流量仪,实现在线计量,远程调水,有效解决了注水井欠注问题,联合站和井口水量输差减小到4.8%,低压系统压力上升到18.0MPa 以上,欠注井由37 口减小到12 口,25 口井恢复注水。同时减少了注水井巡检调水工作,实现了注水井智能巡检。

3 结语

研究出一种油田智能巡检及控制技术,从前端单井到后端控制指挥大厅,实现了至下而上,数据公开透明,实时查询,智能控制的功能。无杆泵举升技术的应用,减少设备维护工作量90%,节能效果30%~50%,消除设备安全风险99%,消除环保风险99%,取消现场计量工作100%,取消现场取样工作100%,取消化验含水工作100%,减少劳动用工大于50%,实现实时监测、故障巡检,减少巡检工作量大于50%,投资按8 年折旧计算,单井生产运行成本每年节约9.22 万元/ 井次。

油田智能巡检及控制技术的应用,通过将现场设备与信息自动化建设紧密结合,合理搭配信息化建设的各项功能设置,实现了对所辖采油井及设备的工艺参数的采集与控制,通过智能化的运行管理,实现了“无人值守、故障巡井”,人员数量在原有基础上进行了缩减,显著提高了人力资源配置效率。节约了站场运行管理难度及费用,达到了减员增效和降低安全环保风险的目的,实现了优质、高效、绿色、智能的采油目标。