高架桥模块化拼装施工技术

李和平 刘前宏 陈应豪

中国化学工程第七建设有限公司 四川成都 610100

随着城市交通的迅猛发展,高架桥成为城市交通建设不可或缺的一项重要内容。由于传统现浇或整孔架设的施工方法都会对地面交通造成不同程度的影响,需占用较多的施工用地。而高架桥模块化拼装法施工不仅可以节省施工用地,甚至可做到桥上的架设施工不影响桥下的交通。如果把施工作业影响城市交通造成的损失也作为高架桥建设投入的一部分,高架桥模块化拼装法施工相比传统的技术就有明显的经济性和社会效益。

以下以迪拜R1013/ 2D 阿圣达加- 双层式滨海道路项目工程为例,结合国内外节段箱梁拼装理论基础、现场实际施工工序及施工要点,论述高架桥模块化拼装施工技术。R1013/ 2D 阿圣达加- 双层式滨海道路项目实景图如图1 所示。

图1 R1013/ 2D阿圣达加- 双层式滨海道路实景图

1 工艺原理

高架桥模块化拼装施工技术,其原理就是将桥梁上部结构划分为若干标准节段,在预制厂匹配预制完成后,运送至现场通过架桥机在已经施工完成的桥墩上按顺序逐块组拼,同时施加预应力,使之成为整体结构,并沿预定的安装方向逐跨拼装和推进。

2 施工工艺流程及操作要点

图2 为R1013/ 2D 阿圣达加- 双层式滨海道路项目施工工艺流程图。

图2 项目施工工艺流程图

2.1 施工准备

(1)熟悉并审查合同文件、设计文件、规范标准,编制适用于项目实际的施工方案。

(2)场地准备:此项工作存在两个部分,一是预制场场地的准备;二是施工现场的准备。必要的一个条件是桥墩施工完成率在50%以上,且达到了设计强度要求。

(3)施工前对相应的作业人员做必要的安全培训和技术交底。

2.2 节段梁预制

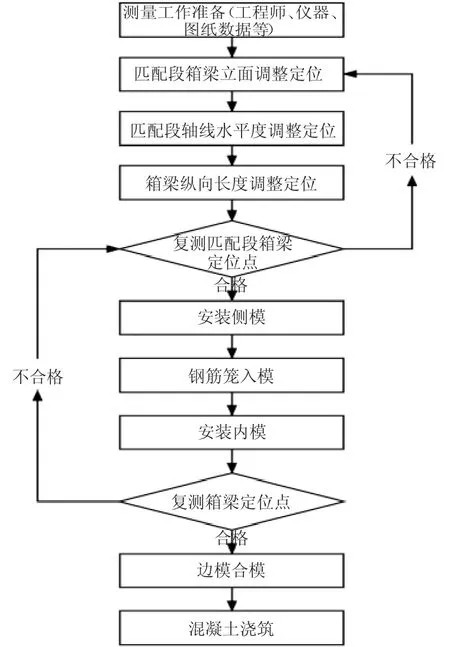

本项目共1901 块节段梁,分为4 种不同规格型号,为了满足进度要求,用于匹配预制的钢模,每种型号准备了2 套,也就相当于在预制场设置了8 条生产线。为了节段梁能提前转运、堆放预制的成品需要达到设计强度,所以开始预制的时间最好与桥墩施工同步。节段梁的预制施工工艺如图3 所示。

图3 节段梁的预制施工工艺流程

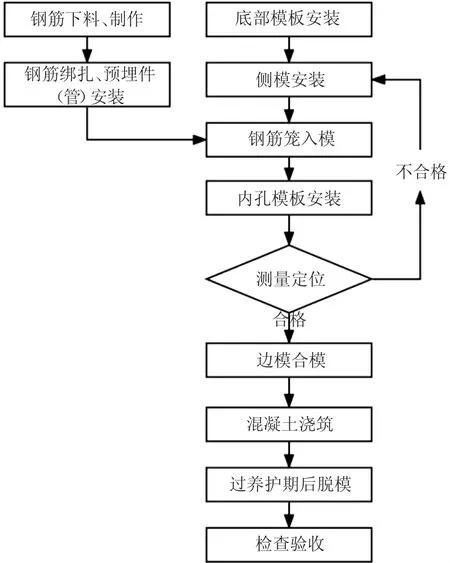

预制工作最重要的环节就是对各项尺寸的精准把控,因此必须在预制场建立一套测量监控系统,以提高节段梁的成型精度和桥梁线型得以保证。测量监控流程见如图4 所示。

图4 预制工作的测量监控流程图

2.3 桥墩顶底座基础的复核和准备

(1)安装节段梁时,必须首先安装桥墩部位,以用于架桥机安装摆放的支撑点和每跨桥梁之间的连接点。

(2)在安装之前,首先检查复核桥墩顶底座基础表面的外形、标高尺寸及预留孔的尺寸。确认无误后,在桥墩的四周搭设安装操作平台,以保证作业人员的安全。

2.4 底座(支座)安装固定

(1)根据图纸要求,将型号正确的桥梁底座安装在规定位置,将其每个螺栓孔与桥墩上的预留孔对应,并保证预埋螺栓全部插入了孔内。

(2)现场测量底座的各项数据并调整角度,确认无误后,请求监理复测,合格后记录相关数据,底座安装完成。

2.5 临时支撑调节系统安装

为保证墩顶梁块安装的质量,需要安装一套临时支撑调节系统,详见图5。该临时支撑调节系统是一套液压千斤顶,一般每个正式底座配备2 个液压千斤顶。工作时,仅需操控液压主机来对千斤顶进行升降调节。其吨位需根据墩顶梁块的重量选用,本项目选用的型号为100t。

图5 临时支撑调节系统示意图

临时支撑调节系统具有以下优点:用液压千斤顶替代传统的垫块支撑,自动化程度高,安全且高效;能承受被安装节段梁的自身重量,保护正式底座不被碰撞而发生位移;在节段梁安装过程中能有效调整梁块安装的角度,使其满足水平要求或坡度要求,是一套可调节的支撑系统。

2.6 墩顶梁块安装

用吊车将墩顶块梁吊装到临时支撑系统上,现场操作见图6。在吊装的过程中,必须确保各个方位的准确性,指挥吊车下钩,使临时支撑系统受力;在确认每个液压千斤顶都受力后,操控液压主机,将墩顶块的水平度调整至设计要求。测量工程师用全站仪和水准仪全程跟踪监控,在确定满足要求后,吊车方可脱钩,再进行下一块梁的吊装。

图6 墩顶梁块安装现场图

2.7 架桥机安装、调试

(1)架桥机的安装之前,必须要有至少3 个以上桥墩的墩顶梁块全部安装就位;

(2)架桥机的安装一般是由生产厂家负责,现场仅配合;

(3)架桥机安装完成后,还需对每个行动机构进行调校和测试,对起重吊装部分进行荷载测试;待一系列测试合格后,方可向监理提出正式安装节段梁的申请。

2.8 节段梁吊装、组对

2.8.1 悬臂段安装

(1)架桥机测试合格且得到监理的架桥许可令后,架桥机就位,将预安装的节段梁运送至架桥机纵轴中心线±600mm 的位置,以便架桥机吊装。节段梁的安装顺序一般为,先在桥墩的两侧各安装三块节段梁(称为悬臂段),然后再安装中间空余位置的节段梁(称为填充段),这样的安装方式是为了预应力张拉工作更为方便。

(2)现场工程师应首先检查预安装的节段梁在转运过程中是否存损坏,并确保所有预埋件表面没有污垢、灰尘或其他残留物,还要检查所有预留孔型是否正确。检查完毕后,在预埋管周围安装好O 型胶环。

(3)在节段梁顶面预留的吊装孔上安装悬挂梁,用于吊装。

(4)将编号SBG- U1 节段梁吊起,在大约离架桥机横梁底部300mm 距离处,将编号SBG- U1 从起重机构转移到架桥机桁架的垂直吊杆上。在吊装过程中,节段梁上不得站人。

(5)将SBG- U1、D1、U2、D2、U3 和D3 吊装悬挂在桁架的垂直吊杆上(图7),用100mm 木质垫块将每段箱梁隔开,木质垫块应用绳子固定到箱梁上。

图7 SBG- U1、D1、U2、D2、U3 和D3 吊装示意图

(6)将SBG- U1 预先匹配到墩顶梁块,并调整纵向/ 横向角度,以确保整个间隙均匀。

(7)使用架桥机上的起重机将SBG- U1 纵向移动到离桥墩段300mm 处,并在节段梁之间插入两个T 形木块,以保持300mm 的间隙;在两个完全匹配的节段梁表面上涂抹环氧树脂胶水,厚度约为1.5mm。胶水应与应力管道保持15mm 的距离,但相邻管道之间必须垂直有一层胶水。

(8)运用架桥机上的液压系统施加临时应力,将两个结合的节段梁内部的连接杆增压至40t;然后梁块外部的连接杆也分别加压至40t;最后将顶部中央的连接杆加压至40t,使梁块完全匹配粘合。

(9)在临时应力过程中多余的胶水会被挤出,应使用刮刀刮除。

(10)对SBG- D1、U2、D2、U3 和D3 按照上述步骤进行同样操作,临时应力将一直保持,直到完成整垮桥梁永久受力方可拆除。

2.8.2 填充段段安装

(1)重复悬臂段安装的(1)、(2)、(3)步骤。

(2)将编号SBG- 9 节段梁吊至编号为N+1 桥墩D3 的悬臂梁上方位置,且与D3 要重叠300mm 左右,便于工作人员从D3 梁上进入到SBG- 9,如图8 所示。

图8 SBG- 9 节段梁吊装示意图

(3)提升编号为SBG- 1 的节段梁至N+0 桥墩处的悬臂梁SBG- U3 旁边,并处于同一水平;在两段梁之间安装临时应力拉杆,并拉紧临时应力拉杆,使两段梁成为整体结构;最后,将架桥机上的起重装置脱钩。如图9 所示。

图9 SBG- 1 节段梁的吊装示意图

(4)提升编号为SBG- 2 的节段梁至SBG- 1 处约300mm,水平高度大致相同。将SBG- 2 从起重装置上转移至架桥机桁架的垂直吊杆上。

(5)重复上述步骤,将剩余的节段梁吊装完毕(图10)。用100mm 木质垫块将每段箱梁隔开,木质垫块应用绳子固定到箱梁上。

图10 节段梁吊装完毕现场实物图

(6)需要对SBG- 1 进行测控,所以必须精确的完成每个方向的水平定位,以确保能与SBG- U3 完全匹配。

(7)节段梁SBG- 1 水平定位完成后,将SBG- 2 至SBG- 8 用环氧树脂胶水粘合一起,并施加临时应力;每个节段梁的三向水平由测量员确认,然后将节段梁荷载转移到架桥机桁架的垂直吊杆上;之后,可以进行微小的水平调整,调整的范围为+/ - 5mm。

(8)整体微调后,在桥墩N+1 处的节段梁SBG- 9和SBG- D3 需要最后的对齐和调平。

2.9 箱梁调节段施工

在整跨节段梁安装完成后,都会有一条不规则的施工缝,该缝的主要作用是调节预制过程中与实际尺寸不匹配造成的缺口,称为调节段。调节段的施工就是将缝口用钢筋和混凝土在现场现浇,从而使整个桥梁完全闭合。

2.10 预应力张拉

调节段施工完成后,且混凝土达到了养护期,此时可施加永久应力;待永久应力完成后,架桥机上的临时应力拉杆方可拆除。拆除临时应力拉杆的同时,可将墩顶梁块的临时支撑系统拆除,并安装到下一段预安装的桥墩上。最后,将之前安装完成正式底座的螺栓孔进行灌浆锚固。

3 质量保证措施

(1)建立一套完整的架桥施工程序,加强质量控制,在进入下道工序前必须报检。对施工方法、程序、工艺要求、关键控制点做详尽的交底。

(2)实行全面质量管理,建立QC 小组,由质检员对各关键工序进行检查,并作好记录,实行质量一票否决权。

(3)所有材料及设备进场必须符合规定程序,并经验收合格;测量仪器和计量器具须经校验、检定合格。

(4)针对不合格项应立即报告并采取纠正和预防措施。

4 社会效益和经济效益

预制拼装施工桥梁因具有施工快速、质量可靠和耐久、环保等优点,可最大程度地缩短施工周期,减少施工现场用工量(约50%),降低城市建设对交通和市民生活造成的干扰,减少对大气环境和道路交通的影响,很大程度上解决了扬尘治理问题。现场作业时间比现浇施工明显缩短,施工对地面道路交通的影响显著减小。综上所述,采用预制拼装技术的综合效益明显提高。

5 结语

高架桥模块化拼装施工技术安全高效,施工质量好,建设速度非常快,造价低,占地少,对周边居民的交通出行几乎没有影响,济效益和社会效益显著,特别是在阿联酋地区首次使用该技术就取得了成功,非常具有推广意义。