低透气性近距离强突出煤层群瓦斯治理模式研究

朱彭辉,余 陶,曹 明

(1.安徽建筑大学 土木工程学院,安徽 合肥 230601;2.皖北煤电集团公司祁东煤矿,安徽 宿州 234000)

煤炭占我国一次能源生产总量的65%左右、一次能源消费总量的56%,是现阶段能源供给的主体[1-2]。然而煤矿安全事故一直制约着煤炭生产,据相关统计,2008—2020年一共发生了煤矿事故1 085起,其中死亡事故926起,死亡人数高达4 493人。死亡事故中,瓦斯事故占比31.5%。

近年来,随着矿井开采深度的不断增加,地应力与煤层瓦斯压力随之增大,加之煤层透气性低、难以抽采,对瓦斯治理提出了挑战。低透气性近距离强突出煤层群[3-5]在形成过程中会反复发生沉积。其煤层层数多且小,地质构造复杂,瓦斯突出危险性强,直接打钻极易瓦斯喷孔,容易引发安全生产事故。此类近距离煤层群分布范围较广,如平顶山矿区、淮南矿区、大同矿区等,西南地区尤为广泛。因此,亟需开展低透气性近距离强突出煤层群瓦斯抽采模式研究。

目前低透气性近距离突出煤层群主要采取保护层卸压开采模式。首采层为突出煤层时,常采用穿层钻孔区域预抽瓦斯消突技术[6-7]。王钦明等[8]提出了保护层迎面斜交孔、底板穿层钻孔抽采、上隅角埋管抽采等立体式瓦斯综合治理技术;张东旭[9]提出利用底抽巷施工穿层钻孔预抽煤巷条带瓦斯的消突办法,采用定向钻孔或高抽巷、采空区埋管等相结合的方式防治瓦斯问题。然而,首采层强突出的打钻喷孔难题一直困扰着此类模式的开展,深部开采时此类问题尤为突出。另外,由于煤矿保供、生产接替紧张、井下限员,原有的瓦斯治理模式工程量大、人员密集,已无法适应现有的生产需要。为解决上述难题,本文以祁东煤矿II三采区为例,基于分段压裂水平井与定向长钻孔技术,提出了一种低透气性近距离强突出煤层群的瓦斯治理模式。

1 低透气性近距离强突出煤层群瓦斯治理技术

1.1 瓦斯赋存状况

皖北煤电祁东煤矿II三采区位于三采区二水平(标高-600~-827 m),东以DF5-21逆断层为界,西以F5逆断层为界,南以三采区各煤层最下部区段运输顺槽沿空留设7 m煤柱为界,北至32煤-800 m水平投影。采区走向长约3 019 m,倾斜宽约970 m,面积约2.69 km2。

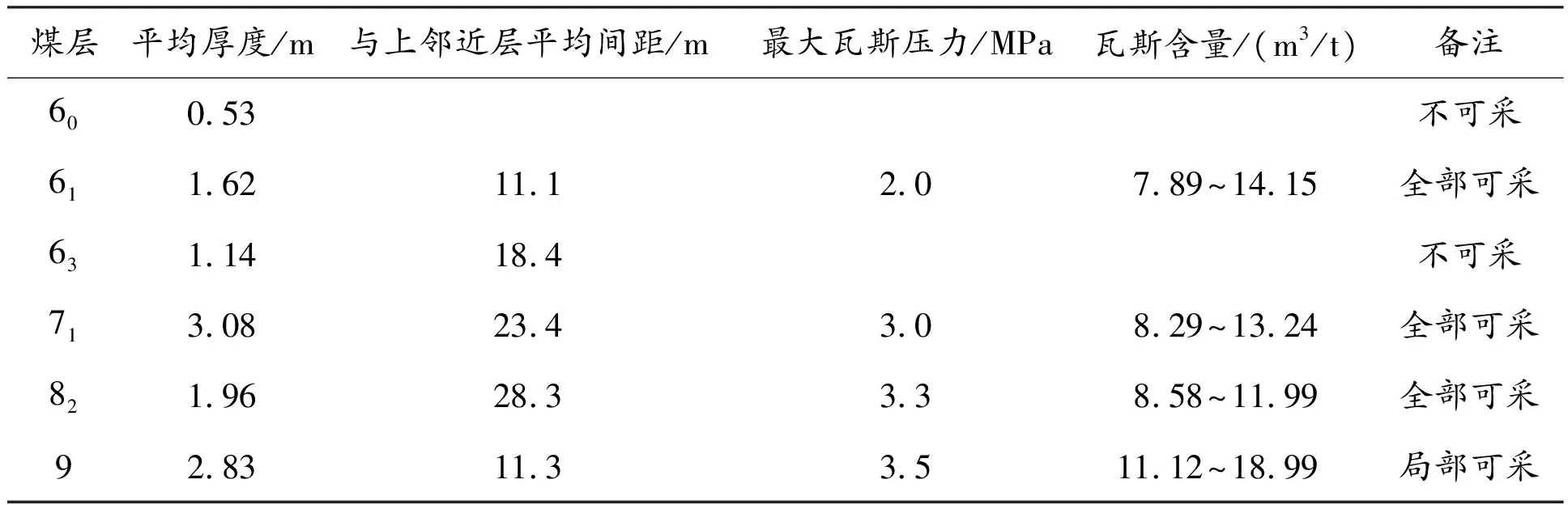

该采区共有煤层32、60、61、63、71、72、82、9、10等9层。其中,32煤距中煤组6~9煤层间距较大;60、63、72煤层赋存不稳定,71煤与72煤局部合层,9、10煤受火成岩侵蚀严重。因此61、71、82煤为主要可采煤层,9煤为局部可采煤层。各煤层瓦斯赋存状况如表1所示。

表1 各煤层瓦斯赋存情况

1.2 瓦斯治理难题及应对技术

该采区可采煤层全部为突出煤层,其中61煤最大瓦斯压力为2.0 MPa,71煤最大瓦斯压力为3.0 MPa,82煤最大瓦斯压力为3.3 MPa。首采61煤易受60和63煤影响,煤层瓦斯消突工作复杂。首采82煤,离71煤较近,容易破坏上覆煤层,且82煤瓦斯压力大于71煤。因此,选择71煤作为首采保护层,采用底板巷穿层钻孔区域预抽瓦斯消突技术。然而,71煤瓦斯压力大,直接打钻喷孔风险大,而且71煤底板巷向82煤施工的卸压瓦斯抽采钻孔也存在喷孔风险。

针对上述问题,为避免82煤打钻喷孔,71煤底板下向卸压瓦斯抽采钻孔可先施工到82煤顶板,拦截卸压瓦斯,待71煤回采,82煤卸压后再穿煤抽采瓦斯。针对71煤打钻喷孔风险,现有的防喷装置无法确保施工绝对安全,可以采用分段压裂水平井降低71煤瓦斯含量。针对近距离9煤卸压瓦斯治理难题,可以采用82煤定向长钻孔拦截卸压瓦斯,减少巷道和穿层钻孔施工,大大节约工程量。

2 分段压裂水平井煤层改性效果

2.1 水平井介绍

分段压裂水平井结构如图1所示。分段压裂即沿水平井段,根据煤层物性特征、钻遇地层构造情况以及完井状况等条件,选择可钻式机械桥塞或其它材料进行封隔,在水平井筒内一次压裂一个井段,逐级压开多条人工裂缝,从而提高煤层导流能力和卸压面积。该技术可以有效地改进煤层的透气性,降低瓦斯压力。

图1 分段压裂水平井结构示意图

2.2 瓦斯预抽效果分析

分段压裂水平井预抽的71煤层将于2023年底回采,依据Fracpro PT数值模拟结果[10],水平井组排采4 a后,剩余的瓦斯含量平均为6.68 m3/t,消突半径约为101 m,71煤瓦斯含量分布如图2所示。

图2 水平井组排采4 a后71煤瓦斯含量分布图[8]

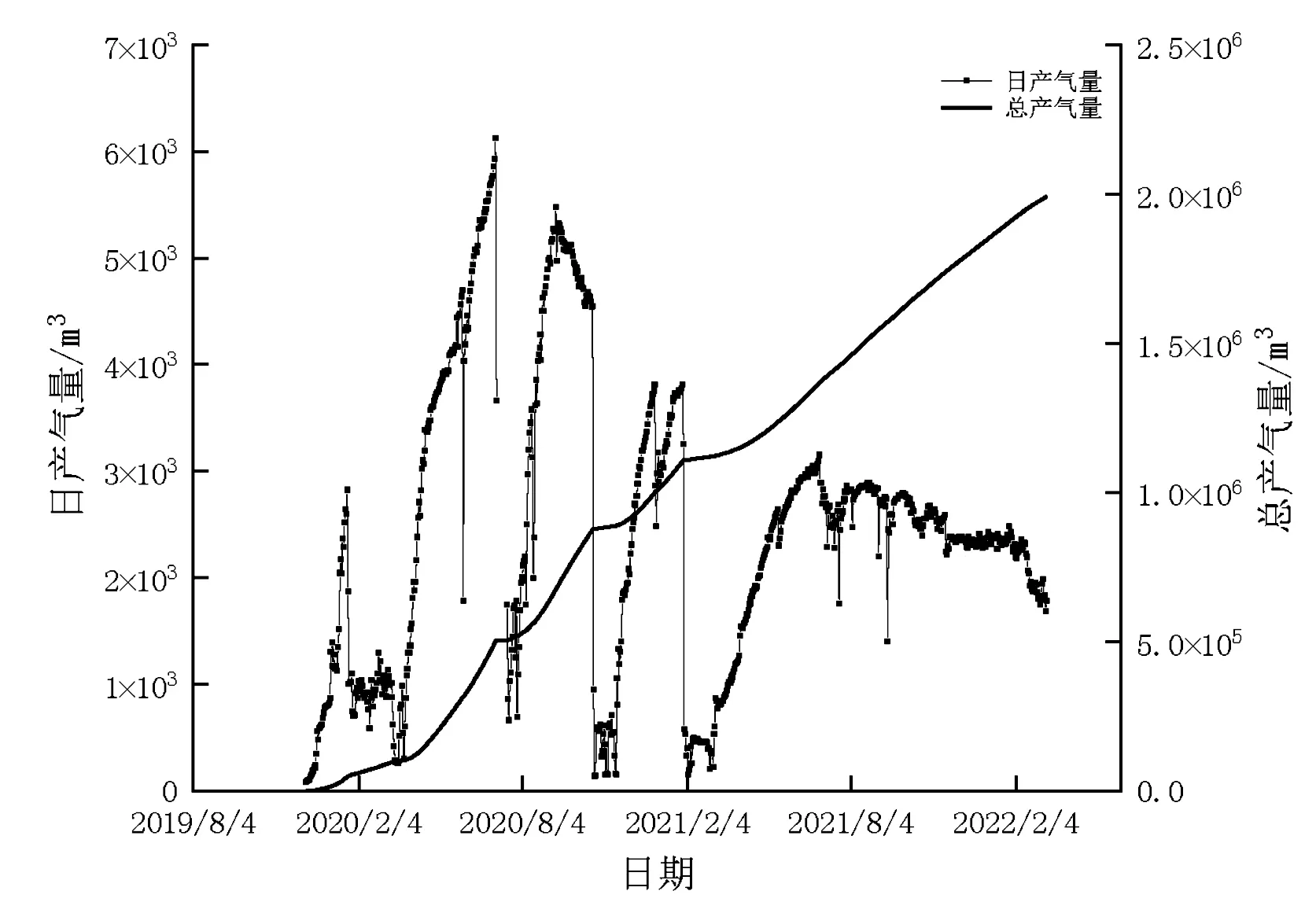

根据模拟结果,随着时间增长,煤层瓦斯含量逐渐降低,消突半径逐渐增加,说明分段压裂水平井可以有效降低煤层瓦斯含量。该采区分段压裂水平井项目于2019年9月开始实施,卸压抽采煤层是71煤。瓦斯抽采效果如图3所示。

图3 抽采日产气量与总产气量随时间的变化图

祁东矿的分段压裂水平井日产气量开始时来回震荡,煤层的渗透率虽已经提高但排采包含着液体,导致产气量不稳定,排采完液体后逐渐到达最高峰。经过两年的抽采,煤层应力、渗透率趋于稳定,日产气量平均为2 220.01 m3,总产气量为1 991 472 m3,抽采效果良好。

根据数值模拟与实际抽采情况,分段压裂水平井技术可以显著降低储层瓦斯含量。使用该技术预抽煤层瓦斯4 a,可以有效降低强突出煤层突出危险性,为后续区域治理奠定了基础。

3 定向长钻孔抽采邻近层瓦斯效果

3.1 钻孔布置

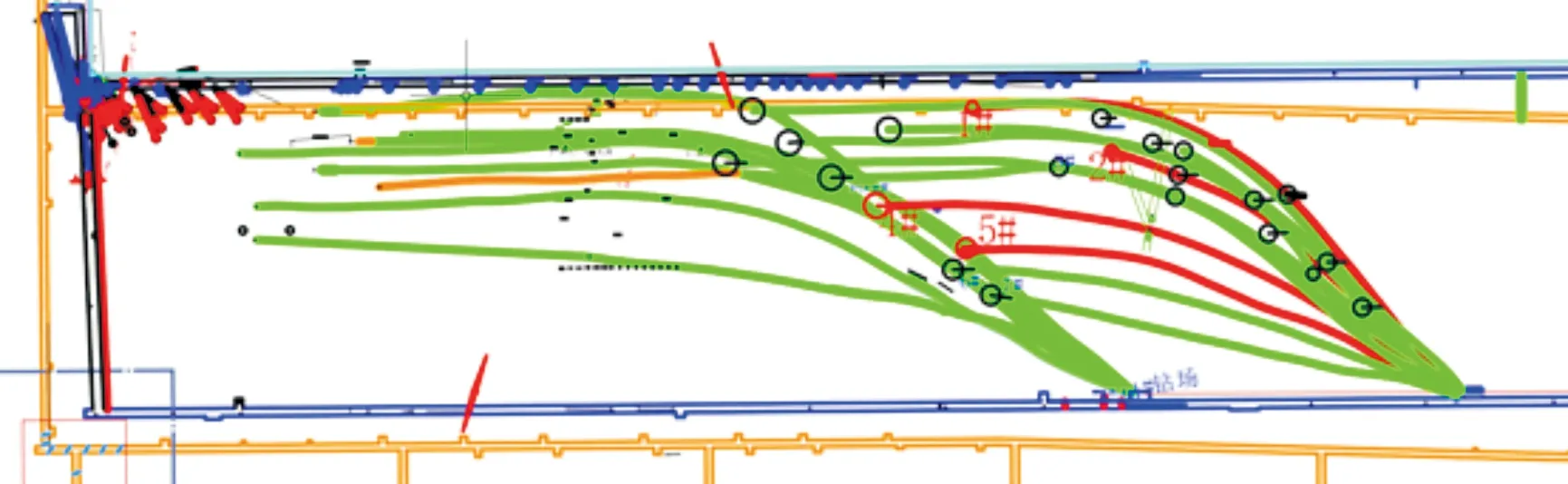

煤层回采期间,下临近煤层受到卸压作用,瓦斯向上方采空区涌出,定向长钻孔[11-12]可以很好地拦截下临近煤层的瓦斯,保证工作面瓦斯浓度不超限。在该采区一水平8237工作面开展工业性试验,82煤保护层回采期间采用定向长钻孔抽采拦截9煤卸压瓦斯(见图4)。1#钻孔孔深为569 m,终孔位于控制风巷向下5~15 m;2#钻孔孔深为485 m,终孔位于控制风巷向下30.3 m;4#钻孔孔深为581 m,终孔位于控制风巷向下73.6 m;5#钻孔孔深为364 m,终孔位于控制风巷向下105.6 m。相关抽采效果可为该采区二水平瓦斯治理模式提供依据。

图4 定向抽采长钻孔布置图

3.2 卸压瓦斯抽采效果

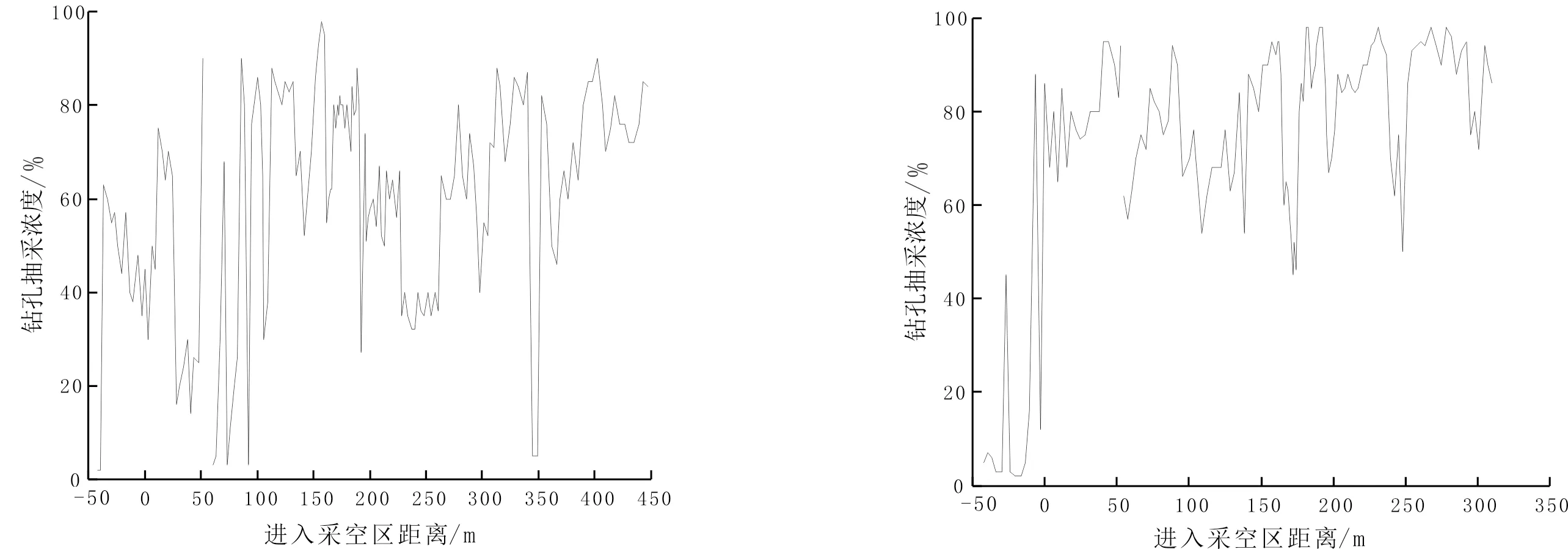

在该采区一水平8237工作面设置3组定向长钻孔,相关瓦斯抽采效果如图5所示,分别为1#、2#、4#、5#钻孔瓦斯抽采浓度。1#钻孔进入采空区50 m左右处抽采浓度达到最低点,约为15%,至100 m处钻孔附近煤岩体裂隙增多,抽采浓度开始上升,整体平均抽采浓度为59.24%,至450 m处,钻孔瓦斯浓度一直保持在60%左右;2#钻孔进入采空区距离50 m前抽采浓度波动,进入采空区距离50 m后抽采效果较稳定,整体平均抽采浓度为74.39%;4#钻孔直到进入采空区距离为100 m左右抽采浓度逐步上升,在160~300 m处抽采浓度趋于稳定,300 m后抽采浓度呈现缓慢下降趋势,整体平均抽采浓度为61.28%;5#钻孔与2#钻孔相似,在进入采空区50 m后抽采浓度趋于稳定,整体平均抽采浓度为70.54%。

a 1#钻孔抽采浓度 b 2#钻孔抽采浓度

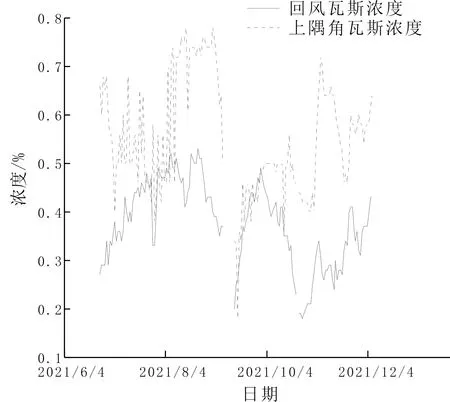

如图6所示,定向长钻孔实施后8237工作面回风流瓦斯浓度的平均值为0.53%,上隅角瓦斯浓度的平均值为0.59%。结果表明定向长钻孔可以拦截9煤涌出的卸压瓦斯,并保证8237工作面安全高效回采。

图6 8237工作面回风、上隅角瓦斯浓度变化曲线

4 低透气性近距离强突出煤层群瓦斯治理模式

4.1 瓦斯治理模式

基于分段压裂水平井与定向长钻孔新技术在祁东矿II三采区的应用效果,提出针对低透气性近距离强突出煤层群的瓦斯治理模式(见图7)。该模式使用了地面钻井、分段压裂水平井、多用高抽巷、定向长钻孔等技术。

图7 瓦斯治理模式

以71煤作为首采煤层,开采前采用分段压裂水平井降低71煤突出危险性。71煤煤巷掘进采取底板巷穿层钻孔区域预抽瓦斯消突。回采期间,上邻近层60、61、63煤卸压瓦斯采用地面钻井和顶板走向钻孔抽采拦截。71煤本煤层瓦斯回采前采用顺层钻孔抽采,回采期间采用上隅角埋管抽采。下邻近层82煤卸压瓦斯采用底板巷下向钻孔抽采拦截。为避免82煤打钻喷孔,71煤底板下向钻孔采用两次施工法,回采前施工到82煤顶板,回采期间拦截卸压瓦斯,回采后82煤充分卸压,再施工钻孔穿煤抽采瓦斯。

在82煤被保护层工作面回采期间,71煤底板巷可复用作为高抽巷,拦截上覆煤岩卸压瓦斯。采用8237工作面已试验成功的定向长钻孔,抽采拦截9煤卸压瓦斯。

4.2 模式的优势与演变

低透气性近距离强突出煤层群瓦期治理模式充分利用了新技术的优势,并与传统技术有机融合,地面压裂水平井在地面施工,与井下工程没有时空冲突,定向长钻孔虽在井下施工,但长钻孔可避免频繁挪移钻机、施工效率低等问题,有效保证瓦斯治理的同时大大提高了瓦斯治理效率。同时该模式可实现本煤层巷道下邻近层卸压瓦斯抽采,节约了巷道工程,有效提高了钻孔使用效率。

另外,此模式还有进一步演变的空间(见图8)。当预抽时间长,地面压裂水平井取得较好效果时,可采用巷帮长钻孔预抽掩护煤巷掘进。针对8煤卸压瓦斯抽采,可采用L型多分支瓦斯抽采井替代下向穿层钻孔。演变后的瓦斯治理模式进一步减少了巷道和钻孔工作量,可有效缓解接替紧张压力。

5 结论

(1)在该采区71煤强突出煤层可采用分段压裂水平井预抽煤层瓦斯。通过数值模拟、抽采效果分析可知,抽采4 a可有效降低强突出煤层突出危险性,避免直接施工钻孔的喷孔风险。

(2)开采82煤时采用定向长钻孔抽采拦截9煤卸压瓦斯,瓦斯抽采浓度达60%~70%,回风流瓦斯浓度平均0.53%、上隅角0.59%,实现了本煤层巷道下邻近层卸压瓦斯高效抽采。

(3)针对低透气性近距离强突出煤层群,提出了综合运用分段压裂水平井、定向长钻孔、地面钻井、多用底板巷、顶板走向钻孔等技术的瓦斯治理模式,可有效减少井下工程量,提高钻孔施工及抽采效率,保证煤层安全高效开采。

(4)瓦斯治理模式演变后可采用巷帮长钻孔预抽掩护煤巷掘进和L型多分支瓦斯抽采井替代下向穿层钻孔。从而进一步减少巷道和钻孔工作量,有效缓解接替紧张压力。