用于重载密集仓储系统的RGV系统优化设计与分析

汪 波,朱见丰*,李 闪,江 强,喻 进

(1.湖北三丰小松物流技术有限公司,湖北 黄石 435000;2.华新水泥股份有限公司包装分公司,湖北 黄石 435000)

随着电子商务、自动化零售超市、制造业仓库自动化等发展壮大,现有的物流仓储已经无法满足现代化的存储需求,因此有必要发展集成与自动化的高密度仓储物流系统[1-2]。重载密集仓储系统主要由重载货架、重载四向穿梭车和仓库智能控制系统等组成,协同往复式提升机完成高密度仓储的物流任务。仓储货架系统是整个自动化立体仓库的主体部分,用以提供货位存储货物[3-4]。穿梭车(RGV,Rail Guided Vehicle)是自动化仓储物流系统的核心智能搬运设备,是提高仓储系统高效性和智能化程度的关键,RGV是智能密集存储系统中的主机,依靠无线控制及伺服控制技术在自行研发的冷轧钢制轨道上行驶,协同重载提升机换层,在货架的不同排、层、列位完成作业任务,依附仓库智能控制系统(WCS,Warehouse Control System)的调度实现高密度仓储物流库的高效运转。重载四向穿梭车具有自动识别、灵活存取和精准定位等功能,广泛用于军工、电力、能源、动车、工程机械、冶金、有色金属等行业。

本文通过全面剖析高密度仓储物流系统需求,研制一种新型重载四向穿梭车,采用高稳定性的四向穿梭车升降换向机构和重载存取货物升降叉机构,在实现纵向和横向轨道上行驶、顺畅变道、快速存取重载货物的同时,保证重载四向穿梭车平稳高效地作业。

1 四向穿梭车的关键设计

1.1 驱动控制结构

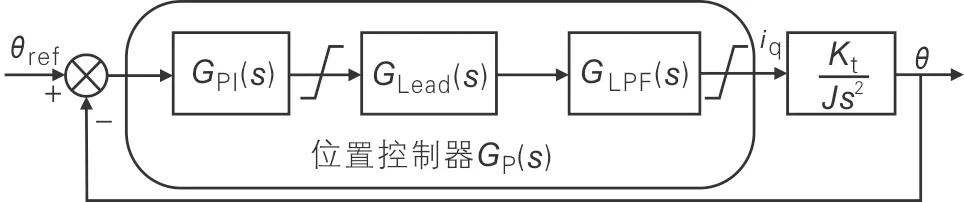

重载四向穿梭车行走驱动结构通过行星减速和多闭环控制,采用双低压伺服电机驱动和单向单电机驱动。走轮采用四轮传动和四轮从动的方式,保证穿梭车在换向口双向行走的稳定性,并实现加速稳、运行快、停位准。从动轮尾端配绝对值编码器监测驱动轮角度,通过位置控制程序自适应修正位置偏差。顶升由DC 8 V带绝对值编码器伺服电机,配合四点同步举升机构,确保升降的精度和稳定性,做到绝对的闭环控制。四向穿梭车的驱动机构如图1所示,四向穿梭车的位置控制如图2所示。

1—X向主动轮;2—X向行走传动轴;3—X向从动轮;4—螺旋升降机;5—行星减速机;6—Y向行走伺服电;7—顶升传动轴;8—顶升伺服电机;9—X向行走伺服电机;10—编码器;11—Y向从动轮;12—Y向主动轮。

图2 四向穿梭车的位置控制

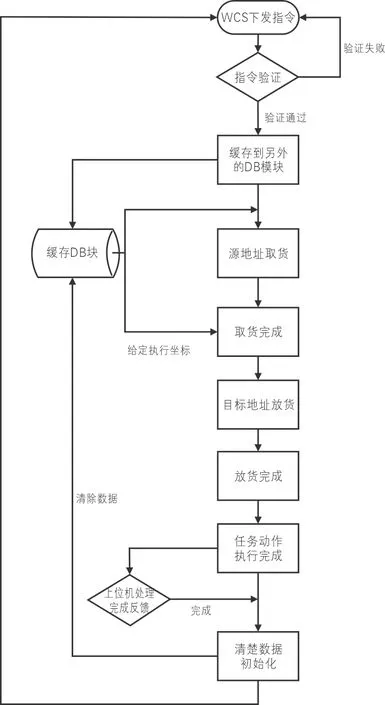

1.2 仓库智能控制系统

在WCS控制下,重载四向穿梭车执行上位实时路径的规划,完成多项作业任务。根据多类型传感器的数据反馈,上位收集设备运行状态及参数,并结合3D数模实现3D可视化的数据管理与监测。WCS采用离线路径规划和在线交通控制相结合的两级控制策略,实现多台四向穿梭车的管理调度。WCS的任务流程图如图3所示。

图3 WCS的任务流程图

在路径规划中,采用改进的A*智能搜索算法求解四向穿梭车的最优路径。

针对在作业的路径节点k,使用g(k)函数表示起始节点s到当前节点k至最终目标节点z的最优表达式:

g(k)=m1p(k)+m2q(k)

(1)

式(1)中,p(k)为起始节点到当前节点的代价;q(k)为当前节点到目标节点的代价;m1、m2分别为路径占用系数和路径利用系数。

在实际的系统调度中,用观测值代替g(k),即:

(2)

(3)

在路径规划作业代价计算中引入路径占用数和路径利用系数,使参与物资运输作业的多台四向穿梭车既有较短路径,又能够均匀地使用货架主轨道和垂直提升机,使同时作业的多台四向穿梭车的整体作业效率最优。在交通控制中,采用带缓冲区的路径节点建模策略,通过向四向穿梭车发放节点使用权避免路径冲突,实现四向穿梭车在线交通控制。

2 车架结构的强度及模态分析

四向车车架起着保证车体稳定承载运行的作用[4]。考虑到货物规格较大,负荷较重,重载四向穿梭车的最大承载为5 t,车架设计区别于以往的轻载四向穿梭车,整体框架采用矩形管拼接,焊后一次加工成型。车架的尺寸受穿梭车实际机械结构的限制,设计不合理会影响结构的强度和刚度,降低存取货物效率,造成材料的浪费,且在长时间外载荷作用下容易失效。因此,可通过建立车架的振动模态及有限元模型对其强度进行分析[5-6]。

车架模型可简化为1个多自由系统[7-8],其在受载荷作用下的微分方程可表示为:

(4)

式(4)中,m、c、k、f(t)、x分别为质量矩阵、阻尼矩阵、刚度矩阵、载荷以及广义位移坐标变量。考虑到模态为系统的固有特性,且与载荷无关,因而忽略阻尼对系统的影响,式(4)可进一步简化为:

(5)

根据材料力学理论,分离变量,可得式(5)的解为:

xi=φisin(ωit)

(6)

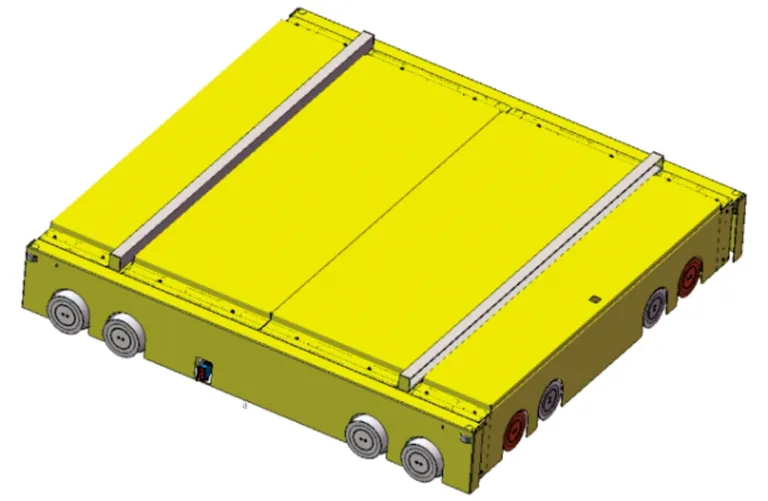

式(6)中,φi、ωi分别为第i阶振型和振动频率。根据该穿梭车的参数可得到其振动模态数据,通过ANSYS进行模拟分析。四向穿梭车的3D模型图如图4所示。

图4 四向穿梭车的3D模型图

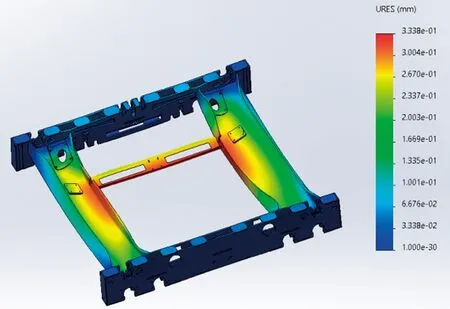

在上述基础上,对车架进行静态结构分析,得到紧急制动工况下车架的位移云图和应力云图,分别如图5和图6所示。

图5 车架位移云图

图6 车架应力云图

由图5可知,车架的最大变形为 0.333 8 mm。相对于车架尺寸而言,这种变形非常小,可以忽略,说明车架的刚度是符合要求的,最大变形位置出现在车架的上部支承横梁。由图 6可知,车架承受的最大应力为 103.9 N/m2,小于车架的安全屈服强度235 N/m2,属于安全范围。

3 样机试制及试验分析

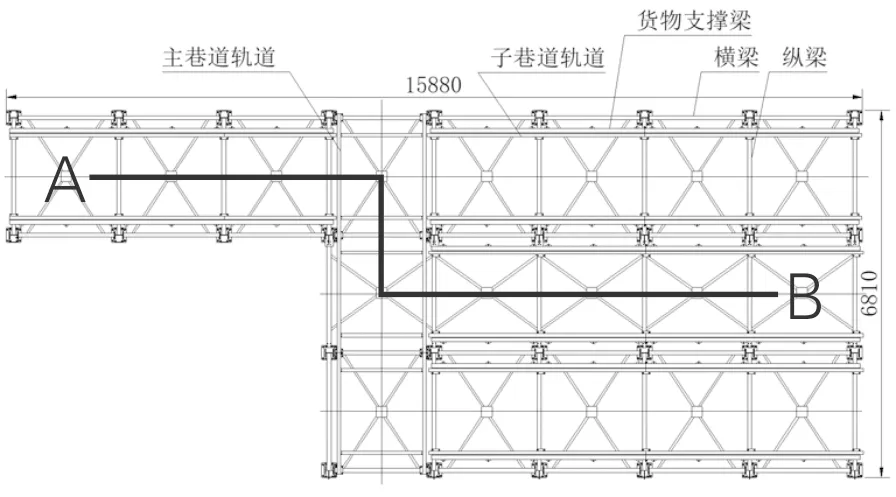

按照设计要求试制样机,对重载密集仓储货架进行合理布局,设定行走路线,进行样机试验。重载密集仓储货架的布局及行走路径如图7所示,样机试验的基本参数见表1。

表1 样机试验的基本参数

图7 重载密集仓储货架的布局及行走路径

按上述参数要求,将5 t货物放置在放货位,通过WCS系统下发自动入库任务。四向穿梭车接到任务后,自行取货,并沿着自动规划的最优路径将货物准确地从入库位A点送至B点。实验发现,其行走速度、举升速度均达到了设计要求。在运行过程中,设备网络稳定,行走顺畅,换向无顿挫,能够满足重载密集仓储系统的搬运需求。

4 结论

设计了用于最大承载为5 t的重载密集仓储系统的RGV小样,建立了车架模态振动模型,提供了设计的理论依据。通过workbench软件对小车关键结构进行分析,优化了设计方案。样机试验结果表明,设计的RGV小车行走顺畅,能够准确完成自动入库任务,可为类似的重载密集仓储系统的设计提供有价值的参考。