抗表面接触疲劳剥离新型重载机车车轮的开发

姚三成 江波 刘学华 赵海 邹强 陈刚

关键词:踏面剥离;棘轮效应;塑性应变累积;钒微合金化;屈强比

0 引言

机车车轮起传递牵引动力作用,是机车车辆的关键零部件之一。我国幅员辽阔,内陆深广,地区间的气候环境差异大,在重载、提速大背景下,复杂的路线工况和高密度运行使机车车轮的运行条件变得更为苛刻,其疲劳损伤的敏感性较其他用途车轮更为突出。这其中因牵引系数高、牵引力矩大导致的踏面剥离是一种普发性的失效形式。

踏面剥离使轮轨接触表面产生冲击载荷,所引起的振动可能使机车其他零部件发生早期失效,进而对列车运行的安全产生影响。只有将踏面剥离缺陷镟修消除后,机车车辆才能继续投入运用。车轮的接触疲劳性能决定着踏面剥离发生周期,直接影响车轮的镟修频次和使用寿命,对铁路运输效率、经济性产生重要影响。

铁素体—珠光体型铁路车轮具有优良的耐磨性、热稳定性和切削加工性,一直被世界各国广泛采用。在循环载荷作用下,组织状态对材料的塑性变形行为、裂纹萌生敏感性及止裂能力等都起着决定性作用。为缓解机车车轮的踏面剥离,应着力改善车轮材料的显微组织,进而优化材料的基本力学性能等级。因此,突破既有碳素车轮钢材料的局限,深度挖掘材料的极致性能,是现阶段应对机车车轮踏面剥离问题的研究重点和难点。

1 踏面损伤模式识别

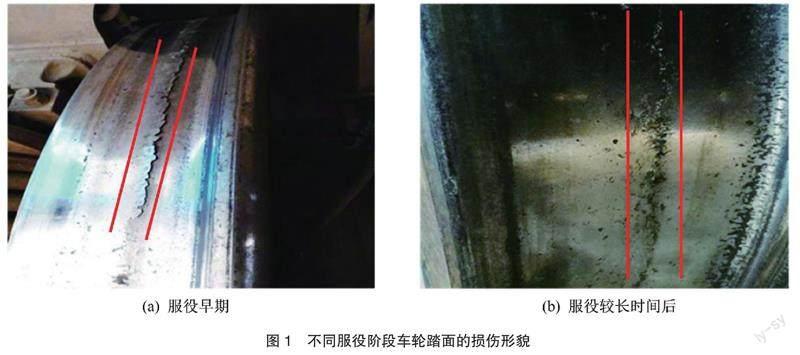

图1为同一件重载机车车轮在不同服役阶段的踏面形貌。早期踏面损伤(图1(a))表现为起皮,集中在轮轨接触区附近,并沿踏面周向呈连续、大面积分布,严重部位已经翘起,与基体分开,周围出现细小的裂纹,可判断此阶段裂纹在表面萌生,但未发生明显剥离。服役较长时间后踏面损伤表现为裂纹、起皮、剥离共存(图1(b)),剥离处周向均伴有龟裂纹,由表面裂纹萌生后向基体内部扩展所致,不向内部扩展的裂纹仍然以“起皮”形式存在。

图2为剥离损伤处的纵剖面显微形貌。踏面表层发生了明显的塑性变形,裂纹起源于踏面表面,并与踏面呈一定角度沿着金属流线向基体内部扩展,裂纹尖端可观察到分叉特征,说明裂纹的扩展方向发生偏转,有继续向基体内部扩展的趋势。从裂纹特征与组织关系看,踏面近表面的塑性变形导致接触疲劳(RCF)裂纹的萌生。因此,提高车轮钢材料的屈服强度,有效抵抗塑性应变累积损伤,应有利于减缓踏面剥离的发生。

当轮轨间的牵引系数较大(≥0.25)时,在运用载荷反复作用下,位于踏面表面的最大综合剪切应力超过材料的抗剪屈服强度,致使表层材料持续产生塑性变形,同时伴有形变强化,由于损伤逐步累积而发生“棘轮效应”,直到最大综合剪切应力超过材料的抗剪断裂强度,就在表面萌生RCF裂纹。裂纹萌生后,如果裂纹较深,遇到雨雪气候,进入裂纹的液体会影响作用在裂纹尖端的接触应力分布,阻止裂纹闭合。被闭合在裂纹内部的液体显著提高I型应力强度因子,从而促进裂纹向内部扩展、分叉而导致踏面剥离。

可见,为提高车轮抗表面RCF性能,既要提高材料的裂纹萌生抗力,又要减小裂纹尺寸。而适度的磨损将有助于初生RCF裂纹的去除或减小,降低该类损伤发生概率。材料的耐磨性与抗拉强度、硬度呈正相关关系,与铁素体体积分数呈负相关关系。控制车轮的抗拉强度及硬度增量,适当提高铁素体的含量,可使磨损速率有所提高。归根结底,车轮钢材料的改进是否有效,根本取决于RCF与磨损性能的协调平衡。

2 新材质车轮试制方案

在现有高强度级别的碳素钢成分体系基础上(表1),通过添加质量分数为0.05%~0.15%的V元素,采用“110 t EAF→LF→RH→连铸圆坯→缓冷”等工艺流程获得车轮钢坯,具体过程控制为:EAF炉高碳出钢,控制终点w()≥0.07%;LF精炼炉强化顶渣的还原性,控制终渣w(TFe+MnO)≤1.0%、白渣保持时间≥10 min; RH真空炉保持长时间的真空循环脱气,控制破空后钢水w(H)≤1.0×10-4 %;连铸加强保护浇注,采用横拉速,控制中间包钢水过热度在15~45 K之间;缓冷时间≥24 h。采用“下料→锻前加热→锻造、辗轧、压弯、冲裁→缓冷→淬前加热→踏面喷淬→回火→预、精加工”等工艺流程制备出高屈强比的新材质机车车轮。控制锻前加热温度为1 200~1 300 ℃,加热时间4~6 h; 缓冷时间≥8 h; 较原材质车轮,新材质车轮的淬火加热温度要高30~50 K,并采用“弱→强”梯次式喷淬,保证轮辋全截面显微组织的一致性;回火时间≥4 h。具体的制造工艺见参考文献。

采用光学显微镜(OM)、扫描电镜(SEM)、透射电镜(TEM)、室溫拉伸力学性能试验、紧凑拉伸断裂韧性试验、单轴非对称应力控制的“拉—压”循环试验等对比研究了原、新材质车轮的显微组织、常规力学性能、循环塑性行为。为研究车轮试样抗表面RCF裂纹萌生与扩展能力,在GPM-30型滚动接触疲劳试验机上进行“干+湿”组合滚动接触试验(图3)。干磨试验模拟表面RCF裂纹萌生过程,陪试样为U75钢轨试样,接触压应力1 200 MPa, 转速500 r/min, 滑差率0.75%,试验周次1.5万r, 试验进程中对试样进行风冷;干磨试验后紧接着进行润滑接触试验,模拟表面RCF裂纹向内扩展过程,润滑介质为10%乙二醇水溶液,滑差率0.3%,接触压应力分别设置为1 500、1 400、1 300、1 200、1 100 MPa, 转速500 r/min。试验机上装有振动传感器,试验前设置报警阈值为25 dB,当试样表面发生剥离时,振动达到阈值,试验停止。

3 新材质车轮的综合性能

3.1 常规力学性能

原、新材质车轮的室温拉伸力学性能见表2。相比于原材质车轮,在塑性指标不降低的同时,添加V使新材质车轮的屈服强度显著增加,但抗拉强度的增幅很小,几乎未有增加,甚至略有降低,即新材质车轮的屈强比有明显提高。

新材质车轮轮辋不同深度的屈服强度和抗拉强度增幅见图4(a),距踏面15 mm处的屈服强度增幅约15%,距踏面越远,冷却速率越低,屈服强度增幅呈降低趋势;如图4(b)所示,新材质车轮的断裂韧性也略有提高,获得了比较好的强韧匹配。

3.2 显微组织及析出相

如图5(a)(b)所示,新材质车轮室温下的显微组织为细珠光体和先共析铁素体,铁素体沿原奥氏体晶界呈断续网状分布。自踏面向下,珠光体片间距和铁素体体积分数总体上呈增加趋势,添加V使铁素体体积分数更高,珠光体片间距也更细小。如图5(c)(d)所示,添加V使先共析铁素体、珠光体片层间的铁素体中产生了随机分布的V(C,N)析出相。析出相的形貌主要为球状、椭球状和短棒状,析出相尺寸大小不一,为3~55 nm, 其中尺寸在20 nm以下的占比45%以上,且先共析铁素体中的析出相数目多于珠光体片层间的铁素体,说明铁素体的附加强化高于珠光体,这是屈服强度增量高于抗拉强度的原因所在。此外,由于磨损速率与硬度水平、软相铁素体的含量直接相关,抗拉强度增幅小、铁素体体积分数高使耐磨性不随屈服强度而明显上升,可实现磨损与RCF的竞争关系更加协调。

3.3 循环塑性行为

车轮踏面表面RCF裂纹萌生的本质是塑性变形累积,即车轮材料在非对称应力作用下产生了棘轮效应导致。因此,由棘轮行为差异可从本质上评价车轮材料抗剥离性能。

在恒平均应力下进行3个应力幅的轴向“拉—压”循环疲劳试验,试验条件见表3,加载波形为正弦波,频率为0.1 Hz, 试样断裂时试验停止。

图6(a)显示了新材质车轮试样在100±700 MPa应力加载条件下的应力—应变响应特性。每一循环周次车轮材料的滞后回线未闭合,轴向塑性应变随循环周次不断累积,说明在该应力条件下车轮材料产生了棘轮效应,直至所累积的应变超过材料的韧性极限萌生疲劳裂纹而断裂。滞后回线的面积表征抗塑性变形能力的大小,在恒应力范围条件下滞后回线的面积取决于应变幅,应变幅越大,抗塑性变形能力弱,萌生裂纹的敏感性越高。由图6(b)可知,不同应力水平下均表现出在试验初期,存在短时的循环硬化,而后是持续的循环软化直至疲劳失效。3种应力条件下新、原材质车轮材料的棘轮循环周次(即持续寿命)对比见图6(c)。添加V显著提高棘轮疲劳寿命,且在低应力条件下棘轮寿命的增加更加明显。试验过程中的棘轮应变—循环周次关系曲线见图6(d)。新、原材质车轮材料的棘轮应变演变规律基本一致,可分为棘轮应变速率衰减(Ⅰ阶段)、棘轮应变速率基本恒定(Ⅱ阶段)和棘轮应变速率加速(Ⅲ阶段)3个阶段。棘轮应变速率表征单一周次的塑性应变累积增量,即棘轮应变—循环周次关系曲线上某特定周次的切线斜率。添加V显著降低棘轮应变速率,且在低应力条件下棘轮应变速率的降低更加明显。

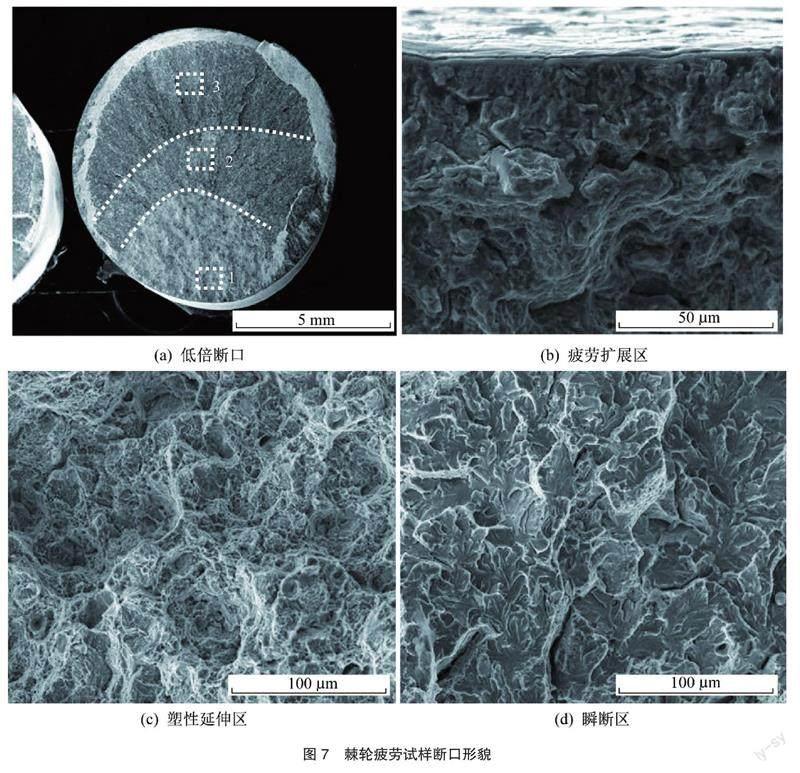

新材质车轮循环塑性试样在100±700 MPa应力条件下的断口微观形貌如图7所示。裂纹自表面萌生,扩展区(图7(a)中标记1)与瞬断区(图7(a)中标记3)之间存在塑性延伸区(图7(a)中标记2),其微观形貌为大而深的韧窝,表明在断裂前吸收大量塑性应变能,宏观表现出较高的抗塑性应变破坏能力。瞬断区微观形貌为解理台阶,从断口上还可以看出棘轮与疲劳的交互作用。在裂纹扩展初期因棘轮应变速率衰减进入常棘轮应变速率的稳态扩展阶段,而后因低周疲劳失效,断口表现出疲劳特征。

3.4 滚动接触疲劳性能

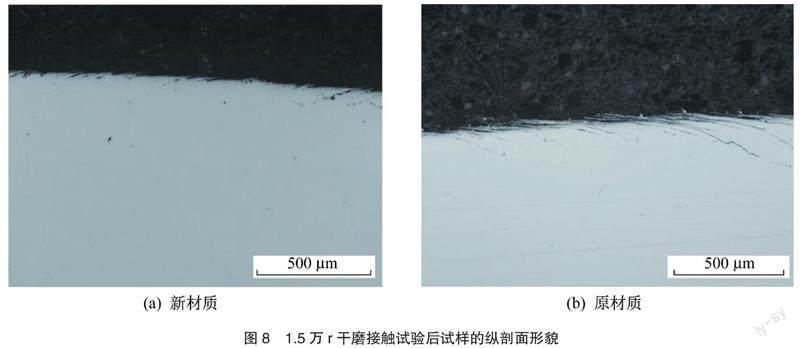

干磨接触试验后,新、原材质车轮试样纵剖面的疲劳裂纹形貌如图8所示。在没有润滑介质的条件下,因摩擦因数较大,一定循环周次干磨后在试样表面萌生了“磨损疲劳”裂纹。相比之下,新材质车轮试样疲劳裂纹的深度明显较低,数量也明显较少,说明新材质车轮表面RCF发生的敏感性较低。新、原材质车轮试样的σzmax-N疲劳曲线如图9所示。相同接触压应力下,新材质车轮试样的RCF寿命提高70%~110%。取循环基数N0为107次,较原材质车轮,新材质车轮试样在1 100 MPa接触压应力下不发生疲劳失效的概率更大。

取接触压应力1 200 MPa下的“干+湿”组合滚动接触试验后的试样进行称重和解剖,其剥离失重、RCF裂纹密度及裂纹深度见表4。可见,较原材质车轮材料,新材质车轮材料的抗RCF裂纹萌生及扩展能力更大。

4 车轮结构设计

静强度评定时,依据标准UIC 510-5—2007《整体车轮技术检验》需校核辐板及其两端的圆弧段(即向轮毂及轮辋过渡区域)的最大等效应力是否低于辐板材料的许用应力(这里取355 MPa)。经Ansys有限元计算,获得直线工况、曲线工况、道岔工况以及超常载荷工况下考核区域的Mises等效应力最大值及其位置,见表5。由计算结果可知,各工况下考核区域内车轮辐板和辐板两端圆弧段的最大等效应力均小于355 MPa, 因此,静强度满足设计使用要求。

通过编写后处理程序,对各工况下的计算结果进行处理,获得当量疲劳应力的计算结果,并以云图形式在车轮上显示出来,见图10。

由标准UIC 510-5—2007《整体车轮技术检验》评定方法计算获得的疲劳强度安全系数为360/314.7=1.14,由修正的Crossland準则评定方法计算获得的疲劳强度安全系数为180/129.6=1.39。两种评定方法计算获得车轮的疲劳安全系数均满足标准UIC510-5—2007的规定。

5 应用情况

目前,新材质抗表面RCF剥离车轮已小批量供货美国某著名铁路装备公司,车轮实际服役状况良好。

国内,马钢联合相关部门起草修订行业标准,将高屈强比的新材质重载机车车轮纳入辗钢整体机车车轮谱系,并积极向各机务段和主机厂推介。

6 结论

(1) 重载机车车轮踏面沿周向大面积的剥离,本质为棘轮效应导致的塑性应变累积损伤,RCF裂纹萌生于踏面表面,并以一定的角度沿金属塑性流变方向往基体内部扩展。

(2) 提高车轮的屈强比,协调平衡滚动接触疲劳与磨损性能的竞争关系,是改善抗RCF性能的有效措施。

(3)在现有高强度级别的碳素钢车轮基础上,通过添加质量分数0.05%~0.15%的V元素,采用高温淬火加热和“弱→强”梯次式喷淬,开发出高屈强比的新材质机车车轮。

(4)新材质车轮的屈服强度提高约6%~ 15%,但抗拉强度增幅很小,即屈强比有明显提高,断裂韧性也略有提高,获得了比较好的强韧匹配;添加V使显微组织中产生了随机分布的V(C,N)析出相,且铁素体的附加强化高于珠光体;添加V显著提高棘轮疲劳寿命,降低棘轮应变速率;在1 100 MPa接触压应力下,新材质车轮试样不发生疲劳失效的概率较大;在相同接触压应力下,新材质车轮试样的RCF寿命提高70%~110%。

本文摘自《宝钢技术》2023年第2期