模袋混凝土护坡在港航整治工程中的应用

殷壕

(长江重庆航道工程局,重庆 400011)

1 工程概况

某航道全长54.75km,全线均按照内河Ⅳ级航道通航标准建设,最大通航船舶吨位为500t。航道横断面为梯形断面,底宽40m,航道水深2.8m,弯道半径最小为320m,航道口宽58.5m。此次港航整治工程任务主要为1400×104m³的土方疏浚,新建及改建桥梁15 座,新建护岸608km,其中,模袋混凝土护坡在全部护岸工程中占69.8%,也是该航道整治中主要的护岸结构类型。

2 施工参数设计

模袋混凝土技术主要将高强化纤长丝机织双层模型袋平铺于待整治坡面,通过尼龙绳控制两层织物之间的距离,并通过泥浆泵充填流动性砂浆或混凝土。模袋具备一定的渗水性,在充填压力的作用下,砂浆或混凝土内多余水分被挤出,混凝土水灰比降低,凝固过程得以加速,短时期内得到高密实度、高强度的砂浆或混凝土硬结体[1]。模袋混凝土技术对于内陆河道、水库、堤坝等护坡加固均较为适用,设备简单,抗冲刷性能优异,可在水上、水下同时施工,工效高。

2.1 模袋技术参数

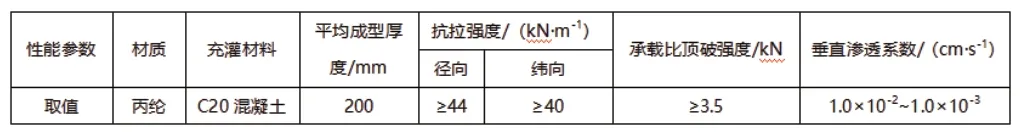

该港航整治工程中模袋混凝土护坡所使用的土工织物模型袋型号、规格及性能均必须满足设计要求,主要性能指标见表1。

表1 土工织物模袋性能指标

2.2 模袋混凝土性能指标

模袋混凝土为水硬性复合材料,其性能主要与原材料属性、类型、配合比、施工工艺等有关,并直接影响模袋混凝土护坡成型质量。该港航整治工程所用模袋混凝土设计标号为C30,水灰比在0.60~0.65 之间,集料粒径5~20mm,塌落度为22cm±2cm,水泥、粉煤灰、碎石料和粗砂的配合比根据室内试验结果确定。工程性能完全符合《水运工程混凝土施工规范》(JTS 202-2011)。

3 施工工艺

3.1 材料及设备准备

设计规范中对模型袋土工织物强度、等效孔径、渗透系数等均有明确规定,据此选定土工织物模型袋;并根据护坡混凝土设计厚度,通过灌填试验确定模型袋尺寸[2]。基于此,委托厂家加工生产符合要求的土工织物模型袋。

混凝土模型袋采用2 层全丙纶高强机织布制成,外层布透水性良好,2 层机织布间按20cm 间隔布置化纤绳拉筋,拉筋长度根据模袋设计厚度确定。模型袋加工成长方形,其尺寸根据待整治护面尺寸确定,并预留出3%的收缩量[3]。为保证混凝土充灌速度,应适当增加充灌口,充灌口直径30cm。模型袋和缝合处材料应能承受1.0MPa 的膨胀压力。

结合施工现场实际,在距离浇筑面100m 以内的堤顶施工道路上定位混凝土泵车,以缩短混凝土运输距离。完成1 个施工段混凝土充灌后再移位。以φ125mm 钢管为泵送混凝土输送管道,在泵送管和模袋充灌连接处还应设置3~4 根φ100×5000mm 高压软胶管。管道布设时应尽量选择管路最短及弯头最少的方案,节省管材用量。

管段接头处必须正确安装,密封良好,密封圈不得皱折,不得漏浆。

3.2 模型袋铺设

在模型袋上下缘钢管套内穿入钢管,并以下缘钢管为轴,将模袋卷起。在与模型袋上缘相距1.5~2.0m的位置按1~2m 间距设置定位桩,将拉链葫芦或滑轮安装在各定位桩上,以调整模袋位置。模型袋铺设过程中,必须考虑并预留出3%和5%的纵、横向收缩余量。纵、横向收缩余量分别预留在模型袋上端和相邻接缝处,并通过双股线将相邻模型袋紧密缝接。在模型袋接缝底部铺设土工织物,并以此为滤层,织物和模型袋边缘至少搭接30cm。模型袋铺设情况见图1。

图1 模袋铺设情况

模袋铺设前必须保证袋面平整紧凑,袋上缘和下缘管内应插入坚固的钢管,钢管长度应超出模袋设计长度50cm。通过钢管将模袋卷成卷后,从上至下平铺于坡面,保证模袋位置准确。模袋充灌时必须在相邻模袋间预留出30cm 搭接宽度,以保证充灌后拼接严密。将充灌后的模袋放置于相应位置,安排专人缝制连接。

模袋混凝土施工时,斜坡主体水流会阻碍模袋混凝土施工进度,特别是涨潮期间,很容易使模袋滑离坡面,而落潮时,模袋又会因水流向外的吸力而紧贴坡面,加大处理难度。为此,必须选择合适的模袋铺放时机。结合航道水位变化趋势及工程实际,应选择在高潮水位和内外水位基本持平时铺放模袋,可取得较好的施工效果。将模袋铺展并压稳后,必须通过绳索固定,避免在外力作用下造成模袋下滑。

3.3 混凝土制备

机灌模袋混凝土28d 强度应比试成型混凝土强度高出30%~40%。试验所确定的模袋混凝土扩散度为50~55cm,含气率3%~5%,水灰比0.65,砂率0.65,按照3‰的比例掺加引气减水剂;水泥、砂、砾石、水的用量分别为382kg/m3、938kg/m3、637kg/m3和249kg/m3。

按照工程量及实际生产效率,确定混凝土拌和设备的生产能力;混凝土生产期间,通过装载机上料,并借助配料机进行计量;通过掺加减水剂,以缩短拌和时间,保证混凝土的和易性和流动性。

3.4 混凝土充填

混凝土泵送期间必须加强充灌范围控制,避免因压力过大而将模型袋内吊筋拉断,引起鼓包。如果出现鼓包等情况,必须立即暂停泵送过程,在模型袋上开口,将部分混凝土取出,再用重物将破损处压住,在另一袋口继续充填施工。

为节省时间,可在首批模袋混凝土灌注结束后,直接将钢管移至另外软管上,灌注其他模袋。由于河道内软管拆装存在很大难度,故笔者建议将两只施工船焊接起来,在船上安放混凝土升降扒杆,为软管顺利交替提供条件。

混凝土充填过程中,如果出现堵管,混凝土泵车压力必然骤降,输送管同时发生激烈抖动,此时必须立即暂停泵送,快速锁定堵管位置。根据经验,堵管一般发生在管段弯道、充灌袋口、接头等部位。采取有效措施及时疏通堵塞管段,堵塞时间不得超出30min,以防超出后混凝土塌落度等性能发生改变。

模型袋充灌由下至上进行,待下部充填饱满后,加强土工布松紧程度控制。充灌速度应控制在8~12m3/s 以内,充灌压力为0.3MPa,灌注过程应连续进行,待充灌满后将袋口扎紧。软管管口应穿过灌口进入模袋,以保证泵压力直接作用于模袋内混凝土,并降低灌口所承受的反作用力。模袋充灌期间,1 个单元模袋应1 次连续充灌完成。

待模袋混凝土达到终凝状态后按要求养护至少14d。

4 施工缺陷处治

该港航护坡整治工程建设规模大,施工点多而分散,陆域条件复杂,护坡形式多,施工周期长,季节跨度大,在施工过程中暴露出许多质量通病和缺陷,不利于工程质量和景观效果。

4.1 土基塌陷

该航道开挖疏浚过程中存在超挖扰动;坡顶堆载较高,局部边坡存在滑动迹象;大型施工机械作业期间过于靠近坡顶前沿,造成坡顶崩塌;堤顶排水冲刷;河道水位骤降,下层失水收缩沉积,上层随之塌陷。由于以上情况的存在,如果仅采取简单的复土贴皮处理,很容易引发模袋混凝土沉降开裂,淘蚀变形。为此,应通过土方、石料等换填,并压实,采用木桩和水泥桩加固,提升土基结构的稳定性。

4.2 模袋鼓包

上下层模袋间拉筋加工质量缺陷或断裂,均会在模袋充灌期间引发鼓包。引起这种现象的原因主要有模袋强度不足,型号规格选用错误;充灌用混凝土塌落度过大,致使泵送速度加快,压力增大,对坡底模袋造成强烈冲击。为应对此类病害,必须严控模袋质量,对于横断面较长的护坡,应将相邻两块模袋分段交替充灌,以保证受力均衡;加强混凝土拌和质量控制,确保充灌口塌落度符合设计要求,并将泵送压力及速度控制在合理范围内。

4.3 模袋混凝土表面龟裂

因混凝土质量不符合要求或养护不到位,成型后的模袋混凝土表面可能出现不规则裂纹。针对此类病害,应调整混凝土配合比,并适当掺加粉煤灰、减水剂,以改善混凝土和易性,避免因发生离析而引起不均匀开裂;此外,在初凝前还应辅以人工踩平方式,提升模袋混凝土灌注的均匀性;对水上混凝土加强养护,并确保水硬性固结材料水分供应,避免发生混凝土表面龟裂。

4.4 膜袋混凝土冷缝

该港航整治工程护坡模袋混凝土采用从下而上的充灌次序,冷缝主要表现为纵向通缝,这种缝隙安全隐患较大,在外界因素作用下,很容易引发护坡变形、断裂及破坏[4]。造成冷缝的原因主要在于工班交接时间过长,混凝土缓凝时间不足或运输时间过长等。为此,必须从原因入手,保证模袋混凝土初凝前灌填到位,避免初凝后二次补浇。

5 结论

该港航整治工程航道岸坡土质松软,承载力差,粉质土无法抵挡河水冲刷,在应用模袋混凝土护坡后取得了较好的固坡定形效果。工程应用结果表明,模袋混凝土护坡造价低廉,地形适应性强,施工快速,性能稳定可靠,可水上水下同时施工,一次灌注成型;省去了填、拆围堰及降排水等工作环节。与传统护坡技术相比,该航道整治工程1 套模袋混凝土充填施工设备需要同时配备10 个操作人员,24h 充灌混凝土量为200~300m3,总造价约540~580 元/m3,比常规技术节省人力,工效更高。总之,港航整治工程模袋混凝土护坡施工技术具有十分显著的经济效益和社会效益,适用于各类地质条件及类型的河岸工程防护。