低电压下爆炸箔的电爆性能

王鹏, 王锋*, 鲁旭涛, 宋进宇, 班伟

(1.中北大学机电工程学院, 太原 030051; 2.中国船舶重工集团公司第七一〇研究所, 宜昌 443003)

为了适应现代战争新的作战环境需求,近些年来,各国都在开展有关爆炸箔起爆系统小型化、低能化研究[1]。美国KDI公司于2004年公布了其电子安全与解除保险装置系列产品[2],其第三代产品中采用微电子技术将高压电容、半导体开关、爆炸箔等集成在一个固态器件上,整个装置起爆电压降为1 250 V,起爆能量大为降低;Scholtes等[3]将爆炸箔引发剂(exploding foil initiators,EFIs)体积降到8 cm3,整个模块的发火能量小于 0.05 J;20世纪70年代后期以来,中国工程物理研究院、中国兵器工业第213研究所和北京理工大学等单位对EFIs的研究取得了一定成果[4-5]。近几年微加工工艺和低温共烧陶瓷工艺发展以及新型材料的应用,提高了国内EFIs相关元器件加工水平,EFIs单元模块化集成设计得以实现,系统体积和发火能量大幅度减小[6]。国内研究了5种不同厚度的铜质桥箔的性能及感度,在2 kV的充电电压中,爆炸箔桥区为0.5 mm×0.5 mm、厚度为3.5 μm和4 μm时的能量利用率最高,在1.3 kV和1.5 kV的充电电压下,厚度在4 μm下较优,较薄的爆炸箔有利于降低冲击片雷管的起爆能量[7];有些学者分析了爆发时间和峰值时间的关系,在相同的充电电压下,研究发现当桥区尺寸在(0.3 mm×0.3 mm)~(0.4 mm×0.4 mm)范围时,对应的飞片速度最大,发火能量最低[8];在桥箔材料、厚度及桥区尺寸相同的情况下,桥区与桥翼的连接角度对能量利用率也有一定影响[9-11]。在同一发火电压条件下桥箔夹角为45°时爆发电流、峰值电流和爆发功率最大,有利于降低爆炸箔起爆器发火能量[9]。普通尺寸爆炸箔起爆阈值较高,需要使用大容量电容,这就极大限制了爆炸箔起爆系统体积的减小,不利于爆炸箔起爆系统的小型化。而微型爆炸箔发火阈值较低、具有较高的能量转化率,且对高压电容耐压值要求较小,从这个角度出发,降低爆炸箔的起爆电压有利于实现起爆系统的小型化。现主要对于低于1 200 V的充电电压下进行爆炸箔的性能研究,以爆发电压、爆发电流、爆发时间为基线,利用仿真和试验验证的方式,确定1 200 V下微型爆炸箔的最优充电电压值。

1 爆炸箔起爆原理

爆炸箔起爆系统也被称为直列式安全起爆系统,其组成包括脉冲功率单元和爆炸箔起爆单元两部分。脉冲功率单元为爆炸箔起爆单元提供电能,包括变压器、高压储能电容、高压开关和控制电路等;爆炸箔起爆单元也称为冲击片雷管,主要包括金属桥箔、飞片层、加速膛和钝感装药[12]。电爆炸箔起爆系统的作用过程是:将低压直流电作为输入,经过逆变升压电路为高压储能电容充电,达到起爆条件后,控制器控制高压开关工作,高压储能电容向起爆回路输出脉冲大电流,使金属桥箔发生电爆炸,产生等离子体使之迅速膨胀,从而驱动飞片高速运动,飞片通过加速膛的剪切,最后高速撞击炸药柱[13-14],其系统结构如图1所示。

图1 起爆系统功能原理图

2 电爆炸过程数学模型

借鉴邱林俊等[15]提出的改进的FIRESET模型对其电爆炸过程进行研究。FIRESET模型认为金属导体电爆炸发生在一个固定的时刻tb,爆发时刻对应电作用量g0,脉冲电流对金属导体作用过程中其电阻率与电作用量g(t)呈函数关系。

(1)

(2)

式中:S为与金属材料有关的参数;Cs为金属导体的通流面积;A、B、S、g0参数用于描述模型中金属导体的电阻率的变化,这些参数可以根据实验数据计算得出。

(3)

(4)

式中:U0为充电电压;K为模型中实验确定的参数;L为起爆电路的等效电感;P为模型中实验确定的参数。由电爆炸过程中导体电阻率与电作用量的关系可知,FIRESET模型注重3个时刻的电阻率数值,即初始时刻的电阻率ρ0,爆炸时的电阻率ρtb以及爆炸结束后的电阻率ρ∞。

(5)

(6)

(7)

式中:g0为爆发时刻对应电作用量;gtb为tb时刻的电作用量;g∞为爆炸结束后的电作用量。

3 仿真参数及结果

3.1 改进及建立仿真模型

利用改进的FIRESET模型在计算低电压下金属电爆炸过程中比内能的变化时,误差较大,通过大量计算在改进的FIRESET模型添加一个修正系数H。金属电爆炸过程的比内能变化的表达式为

(8)

式(8)中:W为脉冲电流对金属导体做的功;ω为金属导体的密度;d为金属导体沿通流方向的等效长度;CS为脉冲电流流经金属导体的通流面积。

由式(8)及改进的FIRESET模型可以得到金属导体电阻率随比内能变化的ρ-EH方程为

(9)

(10)

(11)

式中:A为金属薄膜爆发后的电阻率;B为金属薄膜爆发时刻电阻率峰值;S为峰值幅值宽度;E0为爆发时刻金属薄膜比内能;e0为金属薄膜温升所需热量,J/mg。

在Simulink平台仿真如图2所示。

图2 Simulink仿真模型图

由电爆炸伏安特性模块、脉冲电流源模块和动态电阻计算模块组成。电爆炸伏安特性模块主要分析爆炸箔电爆炸性能中的电流及电压;脉冲电流源模块以基尔霍夫回路方程为依据,信号In1为初始电阻,信号In2为R(t),两者作为电流源模块的输入,Out1信号提供脉冲电流;动态电阻计算模块中集成了改进的FIRESET模型对于电爆炸过程中金属薄膜电阻率的计算模型,计算电爆过程中动态电阻的数值。所用参数如表1所示。

表1 仿真模型所确定参数

3.2 仿真结果

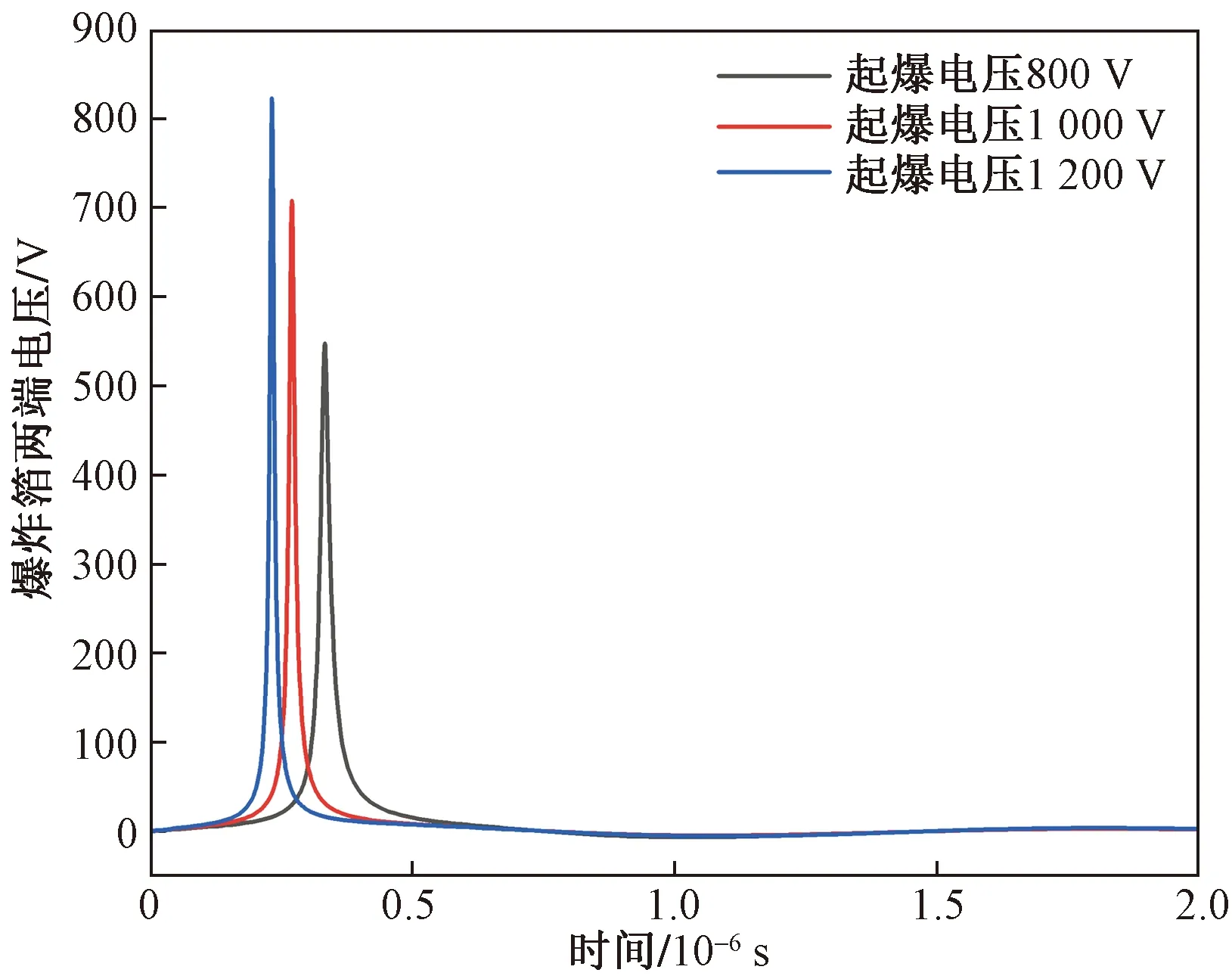

使用仿真模型对Al薄膜电爆炸过程进行仿真。设置仿真时间为2 μs。Al薄膜仿真结果如图3与图4所示,仿真结果数据如表2所示。

表2 爆炸箔伏安特性仿真结果数据表

图3 不同充电电压下电压仿真图

图4 不同充电电压下电流仿真图

研究电源电容量对微尺度爆炸箔发火性能影响,对100、200和300 nF 3种不同电容量条件下的电爆炸过程进行模拟,探讨3种情况下的电爆炸性能。模拟结果如图5与图6所示。

图5 不同电容量下Al薄膜电爆炸过程电压仿真图

图6 不同电容量下Al薄膜电爆炸过程电流仿真图

由图5、图6可以看出,随着电容量从100 nF提高到300 nF,电爆炸的时刻逐步提前,爆发电压逐渐增大,爆发电流逐渐增加,脉冲电源放电周期变长。

表3中记录的数据显示,电容量由100 nF提高到200 nF,爆炸时间提前61 ns,变动幅度为18.4%;电容量由200 nF提高到300 nF,爆炸时间提前10 ns,变动幅度为3.7%;电容量由100 nF提高到200 nF,爆发电压提高336 V,变动幅度为90.1%;电容量由200 nF提高到300 nF,爆发电压提高61 V,变动幅度为8.6%;电容量由100 nF提高到200 nF,爆发电流提高81 A,变动幅度为81%;电容量由200 nF提高到300 nF,爆发电流提高15 A,变动幅度为8.3%;以上分析表明,脉冲电源电容量对电爆炸过程影响较大,并且电容器容量越小,对电爆炸过程各项指标影响越大。其中,电容量的变化对爆发电流和爆发电压的影响相对较大,对爆发时刻的影响相对较小。

表3 不同电容量下的电爆炸性能对比

4 实验验证

4.1 试验装置

实验采用桥区尺寸为250 μm×250 μm×3 μm的Al膜进行试验,爆炸箔整体尺寸为长3.3 mm,宽1.4 mm。试验箱回路电感为120 nH,电容为0.1 μF,电阻为120 Ω。0~4 000 V可调试验箱如图7所示。

图7 0~4 000 V可调试验箱

在接线处上连接高压探头测量爆发电压以及通过罗氏线圈测量爆发电流,总体连接图如图8所示。

图8 实验装置总体连接图

对爆炸箔在充电电压为800、1 000、1 200 V进行电爆炸实验,其伏安特性曲线如图9~图11所示。

图9 充电电压为800 V的伏安特性曲线

图10 充电电压为1 000 V的伏安特性曲线

图11 充电电压为1 200 V的伏安特性曲线

4.2 试验结果

在发火信号的触发下高压开关导通,储能电容器迅速放电,产生脉冲电流。在40 ns左右,电流上升曲线出现扰动,电压快速上升,出现波峰。此时电流和电压曲线的波动,可能是起爆装置突然放电,放电回路系统未达到稳定状态所致。经过电流的快速上升,爆炸箔两端的电压先是缓慢增大,这个过程对应金属箔由固态向液态的转变,金属箔电阻变化速率相对较慢;然后爆炸箔两端的电压快速增加,这个过程对应金属箔的汽化阶段,金属箔电阻迅速增加。电压曲线的出现峰值时刻,发生电爆炸,电流曲线短暂向下,然后继续上升。爆炸后,电压曲线逐渐下降,电流曲线到达峰值后,也逐渐下降。

图7显示在800 V的充电电压下,爆发时间滞后于电流的峰值时间,电压上升速率相对较慢,峰值曲线不尖锐,爆发时刻电流曲线变化不明显,这可能是因为充电电压较低,脉冲电流上升速率小,沉积在薄膜上的能量增加的慢,放电回路中的电能损耗较大,能量利用率低,电爆炸不充分;图8显示在充电电压为1 000 V的情况下,爆炸箔汽化过程迅速,电压升高较快,电爆时刻、电流曲线出现明显的向下拐点后又再次上升,薄膜爆发时刻出现在脉冲电流1/4周期附近,能量利用率较高,爆炸较为充分,充电电压与起爆装置放电周期相匹配。图9显示充电电压为1 200 V的情况下,爆炸箔汽化过程迅速,电压升高较快,电爆时刻,电流曲线出现明显的向下拐点后又再次上升,薄膜爆发时刻出现在脉冲电流 1/4 周期之前,表明充电电压偏大,电容器储能过剩,充电电压与起爆装置放电周期匹配得不是很好。试验数据如表4所示。

表4 爆炸箔伏安特性试验数据表

4.3 试验与仿真对比

仿真结果与试验结果对比误差数据表如表5所示。

表5 仿真与试验数据误差

从表5可以看出,利用添加修正参数的改进模型仿真所显示的结果与实验测量所显示的伏安特性曲线的结果比较符合,误差最大为9.4%。计算模型可以对Al箔电爆炸过程进行较好的预测。

5 结论

(1)通过以上分析可知,Al薄膜在1 000 V的充电电压下起爆,电能利用率更高,要达到理想的爆发状态所需要的充电电压较低。在充电电压从低到高的过程中,Al薄膜的电能利用率先增大后减小,因此存在一个合适的起爆电压使Al电爆炸能量利用率更高,为爆炸箔的低能化提供理论支撑。

(2)与仿真结果对比分析,低压条件下,在改进的FIRESET模型中添加一个修正系数H更趋近于试验结果,计算模型可以较好地对Al箔电爆炸过程进行预测。