绕丝过滤器在密实固定床吸附塔上的应用

王振北,王 库,付海鹏,韩思远

(中核第四研究设计工程有限公司,河北 石家庄 050021)

目前,离子交换技术在中国铀水冶厂的铀提取工艺中占主导地位[1-2]。根据树脂在塔中的形态,离子交换设备主要分为密实固定床、密实移动床和流化床[3-4];其中密实固定床吸附塔对料液流量、铀浓度的变化适应性强,运行可靠[5-6],广泛应用于浸出液铀浓度低、流量大、浊度低的地浸铀矿山水冶厂。

密实固定床吸附塔底部出液口过滤装置有鹅卵石和石英砂过滤、塑料管开孔外缠绕尼龙滤布过滤、塑料板上开孔安装水帽过滤等类型[7-8]。采用石英砂和鹅卵石过滤,树脂和石英砂易混,树脂利用率低。近年来,在地浸铀矿山密实固定床吸附塔中,绕丝过滤器逐渐取代了上述过滤装置[9];新建和扩建的铀水冶工程和铀矿山废水处理工程中的吸附塔,基本都使用了绕丝过滤器作为吸附塔底部出液口过滤装置。

工程设计时,密实固定床吸附塔空塔线速度基本在20~40 m/h范围内选取,但国外某些吸附设备原液空塔线速度远高于该值。因此,有必要研究绕丝过滤器在高流速下的出液能力和过滤效果,为开发大型高效的离子交换设备提供理论依据。目前在设计选型时,一般只根据经验按照进液口面积来估算绕丝过滤器个数和规格,缺少试验数据。而在实际生产时,往往只关注整个树脂床层的压降,对绕丝过滤器两端压降的变化规律研究较少。为此,进行密实固定床吸附塔绕丝过滤器出液能力试验、吸附试验和反冲洗试验,研究绕丝过滤器在高流速下的出液能力,用以指导绕丝过滤器的设计和选型。

1 绕丝过滤器的结构特点

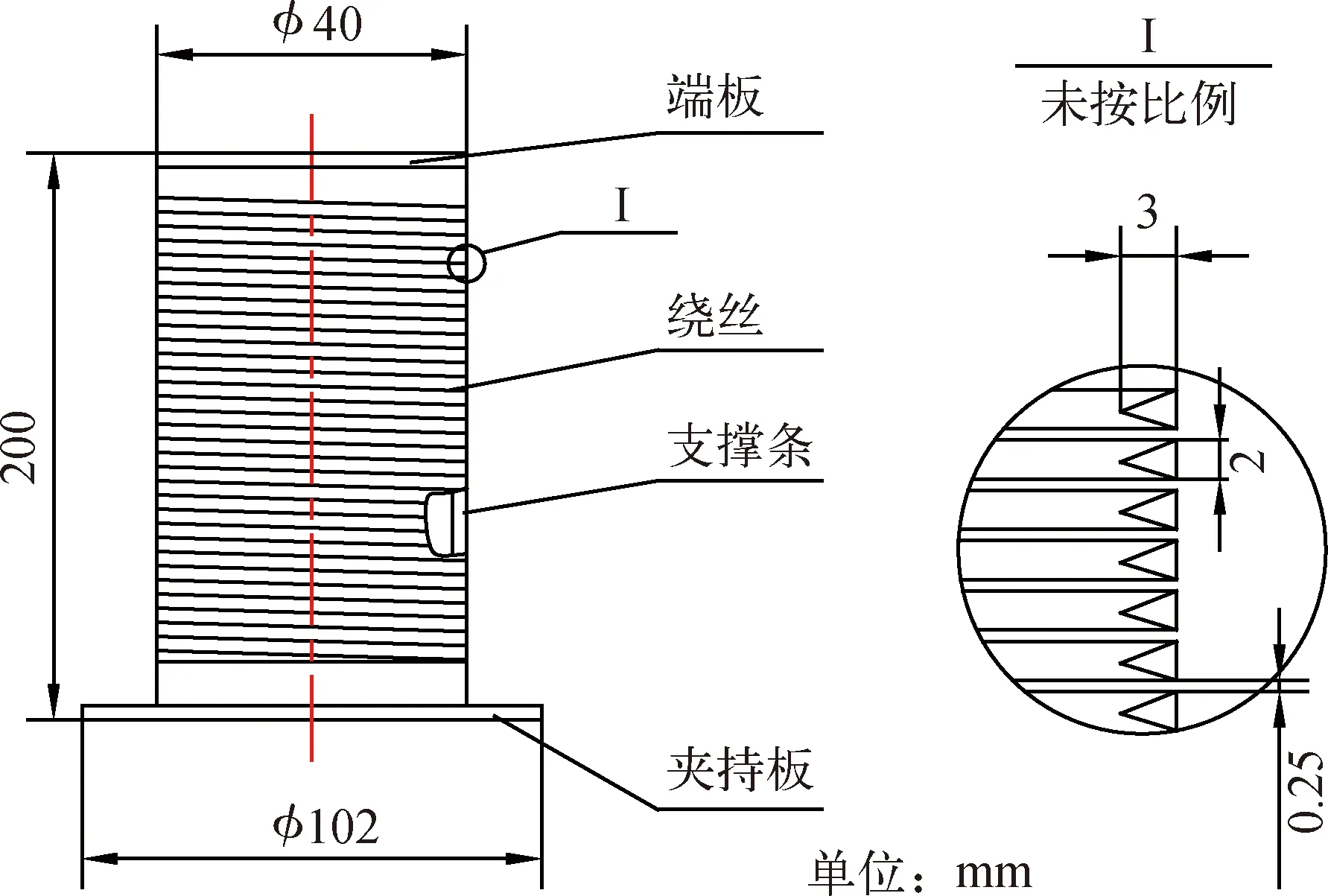

绕丝过滤器的过滤部分是由楔形的不锈钢表层丝和呈圆周式排列的一组纵向支撑条通过电阻滚焊工艺全自动化数控加工成型。绕丝过滤器生产工艺成熟,绕丝表面光滑,无棱角,无毛刺,其结构形式见图1。

图1 绕丝过滤器结构形式Fig. 1 Wire-wrapped filter structure

绕丝过滤器特点:1)机械强度高,能够承受较大的压差;2)楔形过滤缝隙均匀、连续,通流面积大,孔隙率高;3)近乎二维的滤丝没有颗粒堆积死角;4)楔形缝隙在反冲洗时能够聚集反冲洗能量,反冲洗效果好;5)生产工艺和应用成熟,在某些行业已形成标准化系列产品[10]。

2 绕丝过滤器过滤能力试验

2.1 绕丝过滤器布置方式

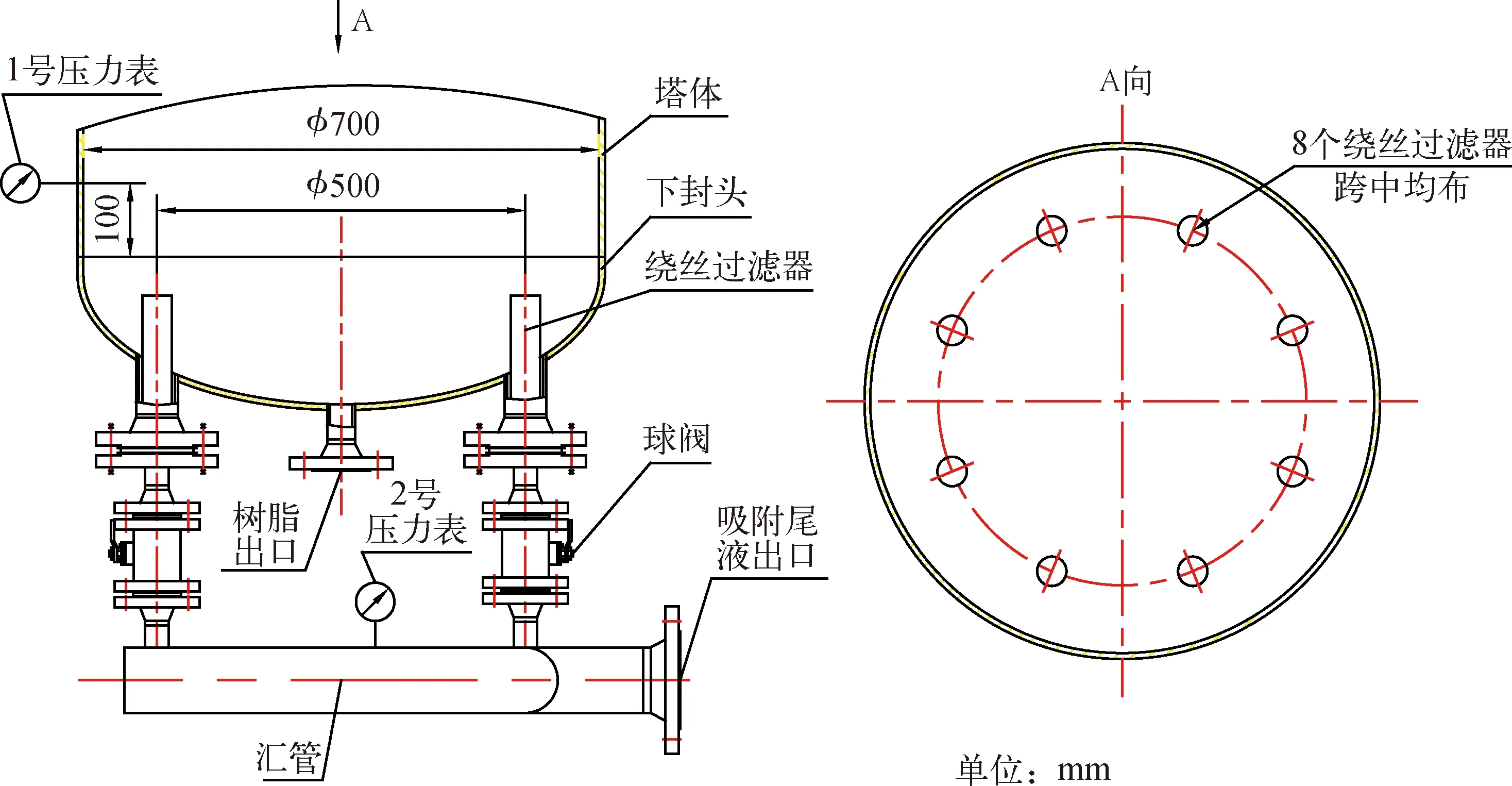

试验用吸附塔直径700 mm,直筒段长4 000 mm。从吸附塔设计方面考虑,为减小下封头内树脂吸附死角范围,绕丝过滤器应尽可能均匀布置在下封头内;但过多的开孔会影响封头强度,且底部管路复杂,操作检修空间受影响。因此,当吸附塔直径确定后,可布置的绕丝过滤器个数和直径便基本确定。为避免塔底部树脂与吸附原液接触不充分,且考虑有足够的更换检修空间,绕丝过滤器不宜伸入塔内太长。另外,考虑到绕丝过滤器伸入接管内部的部分(图2)更易堵塞(该区域流速大、压力高,树脂易破碎),会影响有效过滤面积,故绕丝过滤器的过滤面积基本被限制。

图2 绕丝过滤器布置方式Fig. 2 Arrangement of the wire-wrapped filter

本试验选用的绕丝过滤器直径40 mm、高200 mm、缝隙0.25 mm。将8个绕丝过滤器垂直均布在吸附塔下封头内,用于过滤吸附尾液(图2),1号和2号压力表用于测量绕丝过滤器两端的压差。8个绕丝过滤器的总过滤面积约为0.192 m2(总缝隙面积约为0.021 m2,是进液口横截面积的4.25倍[11])。

绕丝过滤器的布置方式有以下优点:1)出液口均匀分散,有利于消除吸附死角;2)树脂出口位于吸附塔最底端,方便树脂排放,提高饱和树脂利用率;3)反冲洗时进液均匀,反冲洗效率高。

2.2 绕丝过滤器出液能力试验

为保证在高流量时吸附试验能顺利进行,选取初始空塔线速度约为65 m/h,在吸附塔未装树脂的情况下,对绕丝过滤器的出液能力进行试验。保持进液泵转速不变,依次关闭不同数量的绕丝过滤器出口阀,测试吸附塔的流量和压降变化(表1)。可以看出,当关闭3个过滤器出口阀时(此时过滤缝隙面积是进液口横截面积的2.65倍),绕丝过滤器压降没有明显变化,流量略有减小;继续关闭出口阀,压降缓慢增加,流量缓慢下降,但依然保持在较高的水平;当仅有1个出液口时,流量明显降低,仅为完全打开时的66%,同时压降也较打开2个出液口时增加1倍。

表1 绕丝过滤器出液能力测试Table 1 Liquid outflow capacity test of wire-wrapped filter

试验说明,在正常情况下8个绕丝过滤器完全可以满足试验所需流速,绕丝过滤器的轻微堵塞对塔的出液能力影响很小。当只开启5个绕丝过滤器时,即可满足试验要求;但考虑到绕丝过滤器伸入接管内部的部分压降高、易堵塞,因此设计选型时,推荐考虑1.5倍的工程系数,即按过滤缝隙面积是进液面积的4倍进行计算选型。

2.3 绕丝过滤器压降变化情况

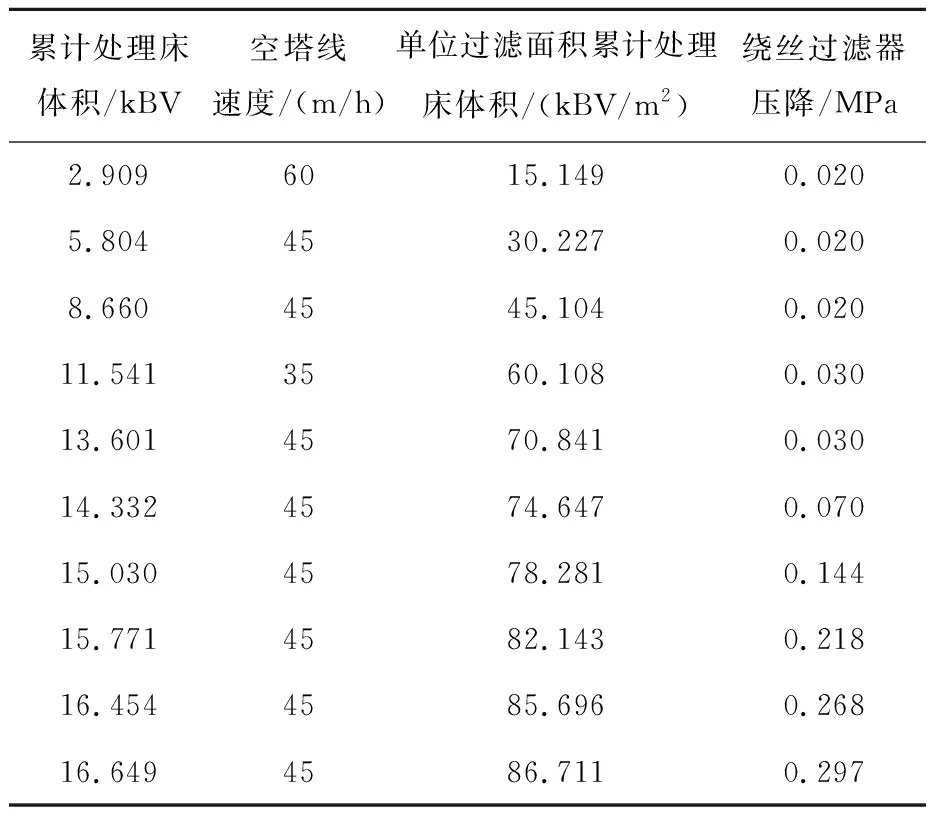

树脂填装高度为3.5 m,树脂床层体积为1.4 m3,初始空塔线速度为60 m/h,塔顶和塔底压力差(即树脂床层压降)为0.1 MPa。8个绕丝过滤器全开,进行不同流量下(空塔线速度60 m/h、45 m/h和35 m/h)的吸附试验,结果见表2。

表2 绕丝过滤器试验效果Table 2 Filtering effect of wire-wrapped filter

前3个吸附试验循环,吸附尾液通过绕丝过滤器的压降较小,绕丝过滤器压降约为0.020 MPa。当进行到第4个吸附试验循环时,累计处理床体积达13.601 kBV,绕丝过滤器压降开始明显上升;且随着吸附进行,压降迅速增大,当累计处理床体积达到16.649 kBV时,绕丝过滤器压降增加至0.297 MPa,此时绕丝过滤器的阻力约为树脂床层阻力的3倍,需要进行解堵清洗。

分析绕丝过滤器两端压降升高的原因,认为起初是由于少量碎树脂堵塞过滤缝隙,使得过滤面积减小,压降增大;而后在压力作用下造成更多树脂破碎堵塞缝隙[12],恶性循环,故而后期压降呈指数形式增长。拆下绕丝过滤器进行验证,发现过滤缝隙内塞有大量碎树脂。实际生产时,应随时关注绕丝过滤器两端压降的变化情况,当压降明显升高时,应及时进行清堵工作,否则可能会造成过滤器的破坏,而且过高的压力也影响塔体的强度。

3 绕丝过滤器清洗效果

吸附塔经过长时间运行后,碎树脂和杂质会堵塞绕丝过滤器,造成绕丝过滤器阻力增大,过滤能力降低。对绕丝过滤器进行定期清洗,可以有效降低过滤器阻力,恢复过滤能力。

清洗试验采用人工洗刷和反冲洗2种方式。通过对比清洗前后相同流量下的压降变化,判断绕丝过滤器的清洗效果。1号绕丝过滤器采用人工刷洗方式,将绕丝过滤器卸下,用毛刷将堵塞树脂清洗干净;2~8号绕丝过滤器用吸附尾液逐个进行反冲洗,反冲用水量分为0.2 m3、0.4 m3和0.6 m33个等级,结果见表3。2~4号绕丝过滤器反冲洗时塔内物料为排净状态,5~8号绕丝过滤器反冲洗时塔内有0.6 m高树脂层和1.4 m高吸附原液。清洗完成后,塔内填充0.6 m3树脂,测定了不同绕丝过滤器开启状态下的压降(表4)。

表3 绕丝过滤器清洗方式Table 3 Cleaning methods of wire-wrapped filter

表4 绕丝过滤器清洗前后过滤效果对比Table 4 Filtration effect comparison before and after cleaning of wire-wrapped filter

由表4可看出,清洗后绕丝过滤器压降有显著下降,8个绕丝过滤器全开时压降已经基本恢复到吸附初期的水平。采用反冲洗方式进行清洗时,在物料排空情况下反冲洗效果更佳;当有2.0 m高物料时,反冲洗后绕丝过滤器压降降低的略少,但也满足生产要求;反冲洗用水量(0.2 m3、0.4 m3和0.6 m3)对反冲洗效果影响不大。与人工刷洗相比,采用反冲洗方式清洗的过滤器的两端压降更小,效果更优。生产中可以在不拆卸过滤器的情况下进行反冲洗,有利于节省人工和时间成本。

4 工程应用

某铀水冶厂扩大厂房改造项目和某水冶厂提升改造项目均使用密实固定床吸附塔,塔直径均为3.2 m,设计空塔线速度分别为30 m/h和25 m/h,进液口直径分别为0.20 m(面积为0.03 m2)和0.25 m(面积为0.05 m2)。在设计选型时,均选取了8个绕丝过滤器环形均布在下封头内,过滤器直径都为0.20 m,总缝隙面积分别为0.12 m2和0.20 m2,是进液口面积的4倍。在运行过程中,定期反冲洗,截至目前使用状态良好。

某科研项目密实固定床吸附塔直径6 m,试验液体进料口直径0.50 m(面积为0.20 m2)。为了减小底部吸附死角,绕丝过滤器分内外圈布置,内圈布置4个,外圈布置8个,过滤器直径为0.20 m,总缝隙面积约为进液口面积的4倍(即0.80 m2)。目前正在进行不同流量的吸附试验,运行良好;且在运行过程中随时监视绕丝过滤器两端的压降,反冲洗后压降能够达到吸附初期的水平。

5 结论

1)推荐绕丝过滤器的过滤缝隙面积是进液口面积的4倍左右。在该条件下,绕丝过滤器可以满足空塔线速度65 m/h时的出液能力和过滤功能。

2)当绕丝过滤器吸附尾液处理量达到一定值后,绕丝过滤器两端压降明显上升,呈指数形式增大,此时需要及时清洗过滤器。生产时应随时关注绕丝过滤器两端压降变化。

3)用吸附尾液对绕丝过滤器进行直接反冲洗,可以使绕丝过滤器的阻力显著下降,并基本恢复到吸附初期的水平。