遥控器显示屏背光控制方案的设计与应用

张 谊

(广东美的制冷设备有限公司 佛山 528311)

引言

遥控器已经作为较多家电操控必不可少的部分,遥控器的使用体验也在日益提升,遥控器显示屏增加背光源会极大改善在夜间使用遥控器的体验,所以绝大部分遥控器都会带有背光,在进行操作时背光源点亮,方便使用者能清楚的看到所控制的内容,避免误操作。目前市场上的遥控器背光源LED 的颜色有多种,但是在后续的遥控器显示屏背光源的选取上逐渐趋向白色,因为白色LED 的背光亮度大、效率高,会使显示屏显示的更加清晰,同时也会使产品显得更加高端。但是白色LED 的驱动电压较较高,对于用干电池供电的遥控器,需要将电池电压进行升压之后才能驱动白色LED。

本文首先简要介绍LED 发出不同颜色光的原理,从而引出不同颜色的LED 的导通电压的差异,然后阐述目前遥控器显示屏的白色背光LED 常用的驱动方案,最后引出本次设计的一种较低成本的驱动遥控器显示屏的背光源LED 的方案。本方案的硬件基于Boost 升压电路,同时对电池电压进行检测,通过软件进行识别和判断,结合相应的控制策略进行实时的调节,从而实现对直流电压进行升压变换,使变换后的直流电压达到满足遥控器背光源点亮的电压值,且在电池电压发生波动的情况下输出的电压也保持稳定。系统结构简单、成本较低、可靠性高,在实际应用中能良好的驱动遥控器背光源的LED 点亮,具有很高的应用和推广价值。

1 不同颜色LED 的导通电压差异

LED 的灯珠是一个经过封装后的发光晶片,发光晶片本质是一个PN 二级管,分为三层最上层叫做P 型半导体层、中间层为发光层PN 结部分、最下层叫做N 型半导体层,通电后,在电场作用下,电子与空穴在发光层碰撞复合,多余的能量以光的形式释放[1]。如果需要不同的颜色的光,则需要在其PN 结中掺入不同的元素,砷化镓二极管发红光,磷化镓二极管发绿光,碳化硅二极管发黄光,氮化镓二极管发蓝光,但是,到目前为止还没有任何一种半导体材料能发出白色的光,要获得白色的光源,目前第一种是利用“蓝光技术”与荧光粉配合形成白光,通过蓝光与荧光粉激发出的黄光混合产生白光,第二种是多种单色光混合方法[2]。也正是由于要向PN 结中掺杂不同元素的原因,使得其PN 结的开启电压发生了变化。一般小功率LED 中,红、黄、橙、黄绿的正向导通电压是(1.8 ~2.4)V,绿、蓝的正向导通电压是(3.0 ~3.6)V,而白色的正向导通电压一般达到(3.1 ~4.0)V,而且正向导通电压并不是绝对稳定的,即便是同一批同一颜色的LED 之间,有时候正向导通电压也会偏差达到1 V,并且随着外界温度的升高正向导通电压也会进一步下降[3-5]。

大部分家电使用的遥控器均采用电池供电,供电电压一般为3 V,所以无法直接驱动白色的LED 点亮,而且在电池使用一段时间之后,电压发生降低,所以需要将电池电压升压之后再去驱动背光源的LED,同时需要在电池电压降低之后能使驱动背光源的电压保持稳定。

2 常用的驱动遥控器显示屏背光LED 方案

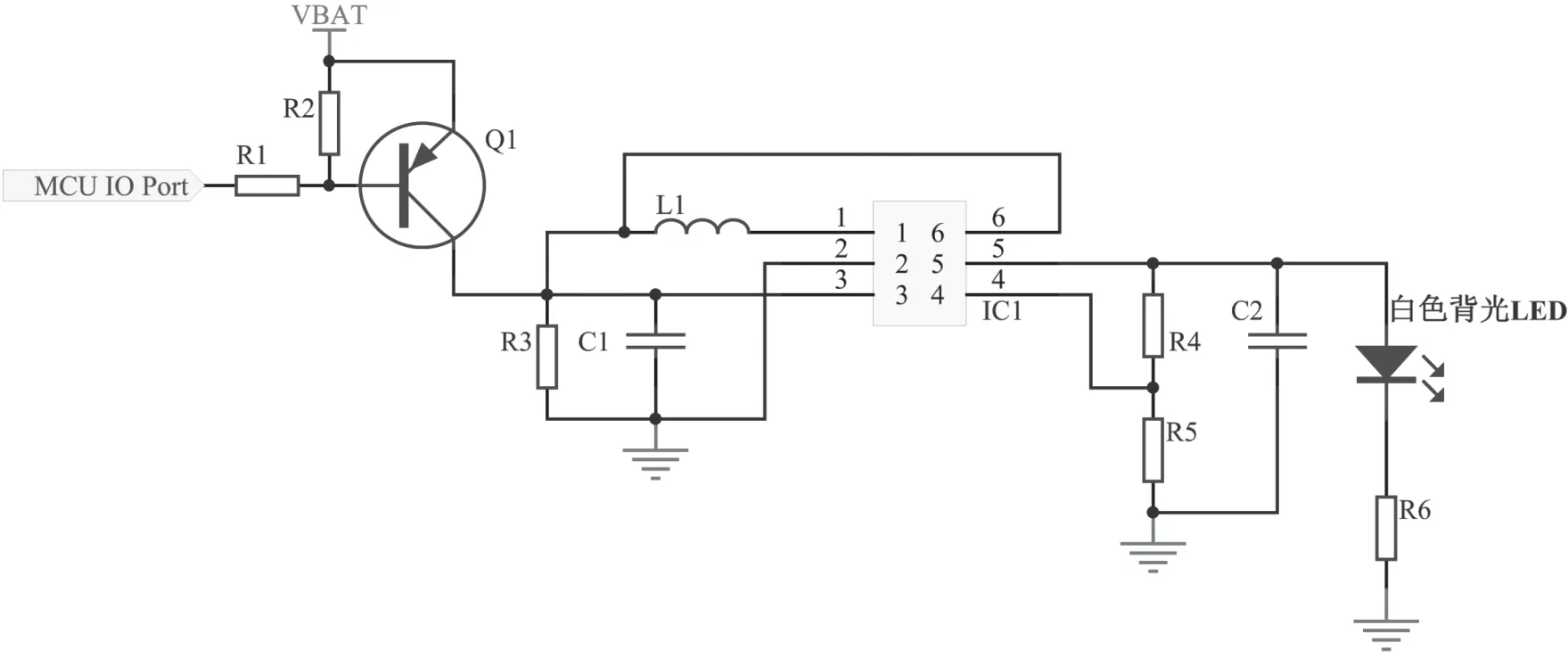

通常用在遥控器中的方案是采用专门的电源芯片同时搭配外围电路实现一个升压系统,将电池电压升压之后来驱动背光源。具体的电路分三个部分,第一部分是三极管控制升压电路输入,第二部分是电源芯片以及外围电路,第三部分为背光源LED 电路。首先通过控制电源芯片的输入,来控制整个电路是否处于工作状态,即在用户有按键操作时,通过MCU 的端口控制三极管饱和导通,从而控制电池的电压输入到电源芯片,然后电路开始工作,输出目标电压,驱动背光源的LED 点亮。

此种方案的采用纯硬件电路实现,而且由于电源芯片允许的输入电压范围较宽,所以在输入电压产生波动的情况下,能确保输出电压稳定,但是此方案电路复杂,而且电源芯片的成本较高,特别是在消费电器领域,年产数量较大的情况下产品的总成本提高。

3 本方案硬件电路设计

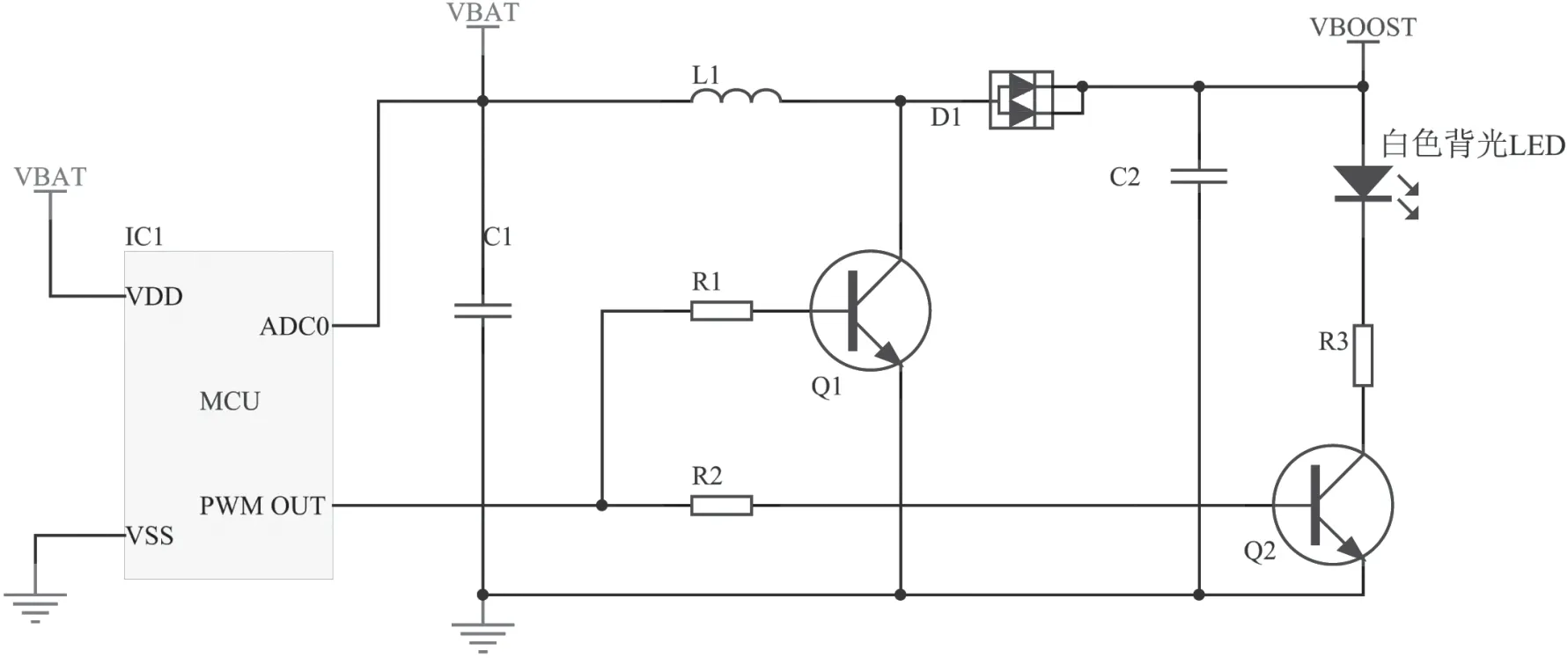

整体硬件电路包括三个部分,如图2 所示,第一部分为MCU 控制部分,主要实现对升压电路的PWM 输出以及对电池电压的检测;第二部分为升压电路,主要由电阻R1、三极管Q1、储能电感L1、续流二极管D1、滤波电容C2 组成;第三部分为背光LED 驱动电路,主要由电阻R2、R3、三极管Q2 组成。

图1 采用专门的电源芯片的升压方案

图2 LED 驱动控制电路

1)电路的基本工作原理:

在遥控器没有被操作的情况下,MCU 的PWM 输出口输出低电平,此时升压电路中的三极管Q1 关断,电路处于稳定状态时,电容C2 两端电压VBOOST等于输入电压(电池电压),而同时LED 驱动电路中的三极管Q2也关断,所以LED 驱动部分处于开路状态,LED 不点亮。

在遥控器有操作的情况下,MCU 的输出口输出脉宽可调的信号驱动三极管Q1,在MCU 输出PWM 信号控制下,高速的导通和关断。在三极管Q1 导通时,电流经过电感L1 和Q1 形成回路,由于电源是直流电,所以电感上的电流以一定的比率线性增加,随着电感电流增加,电感L1 里储存了一定的能量,此时二极管D1 反向关断阻止电容C2 对地放电,负载由电容C2 在上一个周期Q1 关断时储存的电能来供电;三极管Q1 关断时,由于电感的电流保持特性,流经电感的电流不会马上变为0,而是缓慢的由充电完毕时的值变为0。而原来的充电电路已断开,于是电感只能通过二极管D1 放电,此时电感L1 电压叠加在电源上共同向电容C2 充电并向负载提供能量,电容两端电压升高,且高于输入电压,完成升压。

三极管Q1 导通,电感存储的能量为:

式中:

VBAT—遥控器电池电压;

Ton—Q1 导通时间。

当三极管Q1 关断,电感释放储能为:

式中:

VBOOST—输出电压;

Toff—Q1 关断时间。

电感存储的能量等于释放的能量,则

式中:

T—PWM 信号周期;

Duty—占空比(高电平与周期的比值),

则得出电池电压与输出电压关系为:

由此可见,当存在一定的占空比时,输出电压大于电源电压,并且当输入电压波动或者输出负载阻抗发生变化时,通过控制不同的占空比,则可以控制电路的输出电压值。

2)背光驱动原理

电池电压经过升压之后输出电压VBOOST施加在背光LED 和限流电阻R3 两端,当MCU 的PWM 控制口信号输出为高电平时,Q2 三极管饱和导通,背光LED 点亮。其中,电阻R3 限制LED 的电流,防止电流过大损坏LED。

4 电池电压的分级方案

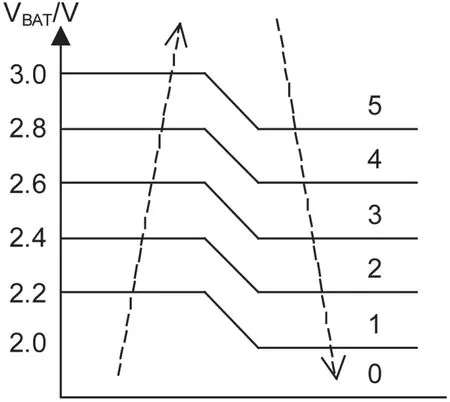

遥控器的负载相对稳定,所以遥控器的电池电量跟其提供给负载的有效电压密切相关,因此可根据电池电压来粗略估计电池电量。电池电量等级越高,表示电量越高,反之电量越低。本方案将电池电量分为0 ~ 5 级,共6 个等级,为了防止等级的骤变,每个等级之间设置一定电压值的回差,具体如图3 所示。一般情况,电池电量等级为0 时,电池剩余电量将不足或不能确保遥控器正常工作(不能发码、背光暗淡等)。因此,电池电量等级为0 时,会在遥控器显示屏上提示更换,而且此时遥控器将停止其他工作。

图3 电池电量等级的划分

新电池首次安装使用时电池电压处于3.0 V 以上,此时处于等级5,在后续的使用过程中随着电池电量的消耗,电压逐渐降低。当电压降低到低于2.8 V 时,电池电量降低到等级4,当电压降低到低于2.6 V 时,电池电量降低到等级3,当电压降低到低于2.4 V 时,电池电量降低到等级2,当电压降低到低于2.2 V 时,电池电量降低到等级1,当电压降低到低于2.0 V 时,电池电量降低到等级0。另外,在实际使用中,当背光LED 点亮且发射遥控码时,工作电流最大,电压会出现急剧降低,因而电量会从高等级降低到低等级,然后在红外码发射完成后,工作电流减小,电池电压又会缓慢上升,电量又恢复到高等级。

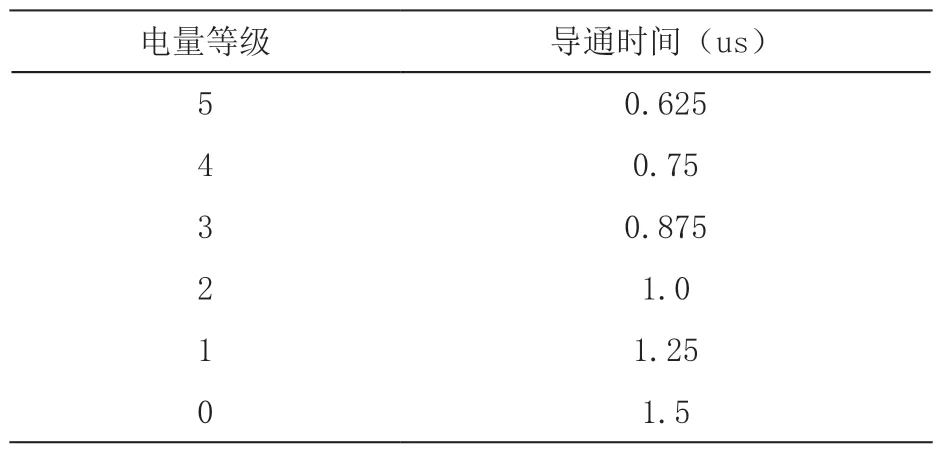

当遥控器在被操作时,如果电池电压无波动,则保持输出的PWM 占空比不变;当电池电压降低或者在发射遥控码时产生波动,此时MCU 通过检测到的电池电压处于不同的水平得出电量等级,根据预设的算法计算出所要输出的占空比来控制升压电路。设置PWM 的频率为200 kHz(周期5 us),根据不同的电量等级,设计不同的导通时间,具体如表1 所示。

表1 不同电压等级对应三极管导通时间

5 软件设计流程

软件部分主要包括两部分:电压检测与电量等级判定、控制升压电路的PWM 输出。具体过程如下:

1)外设初始化配置

对MUC 的支持ADC 采样的端口配置为模拟电压采样口。配置定时器以及定时器PWM 输出,两个定时器分别作为开通时间的计时和PWM 周期的计时。

2)电压检测设计

在装上电池瞬间或24 h 无按键按下时检测电压,在有按键按下后的每次发射遥控码时检测一次电压,采样的电压需要进行算术平均值的滤波计算,然后根据不同的电压值得出不同的电量等级。初次上电默认等级3,然后再根据实际的电池电压判定电量等级。

3)PWM 输出控制

在遥控器有操作时需要点亮背光,根据电量等级,调用预设的导通时间,赋值给定时器作为初值,定时器按照设置的频率和占空比输出PWM 波形。

6 测试验证

按照电压的下降曲线,分别选取3.1 V、2.4 V、2.0 V电压进行测试,结果如下:

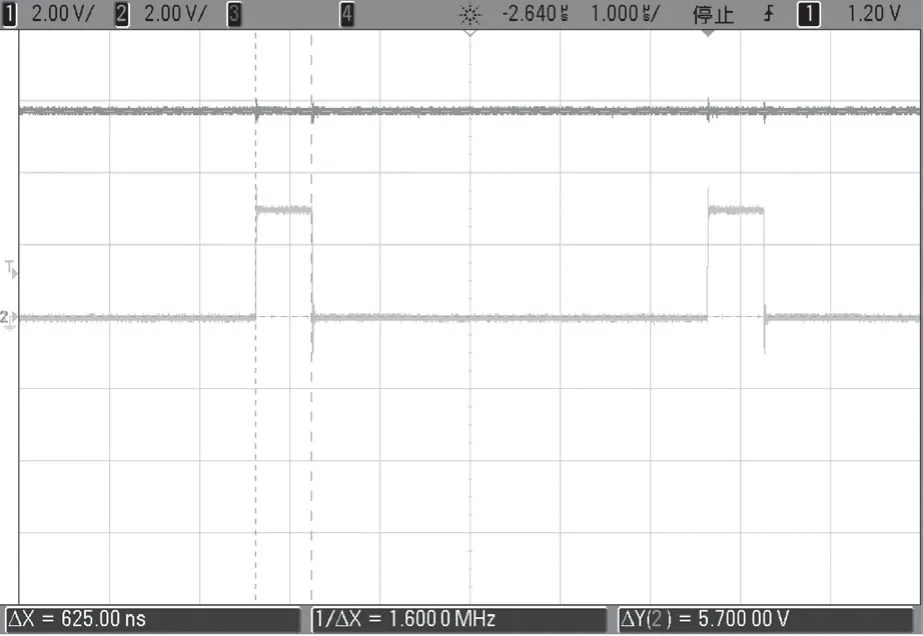

图4 3.1 V 的电池电压测试结果

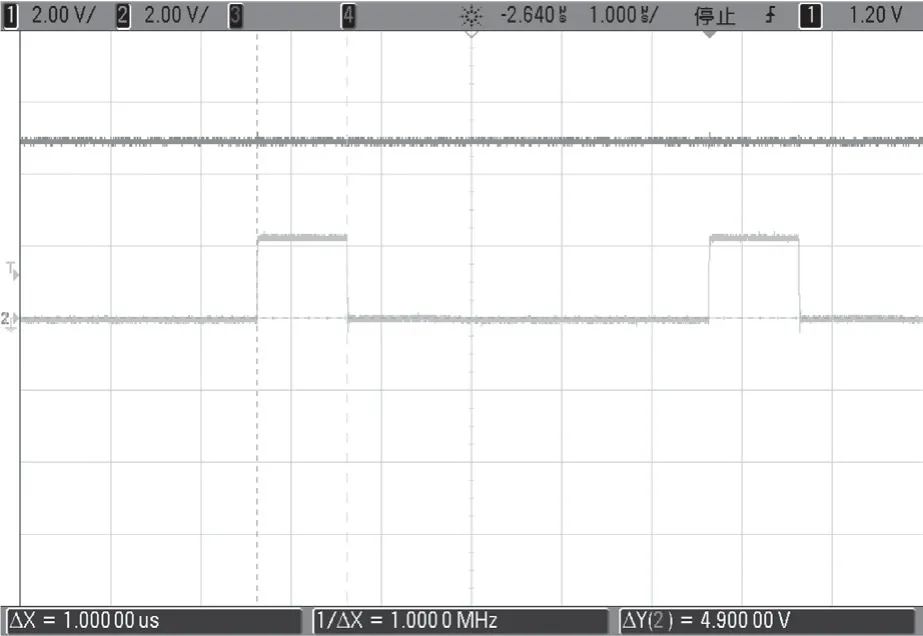

图5 2.4 V 的电池电压测试结果

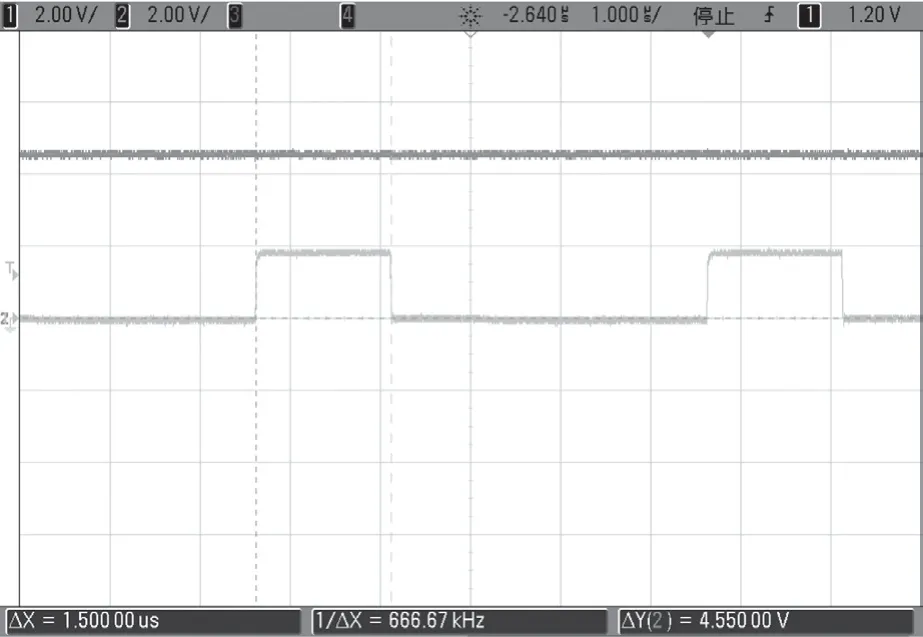

图6 2.0 V 的电池电压测试结果

1)选取电压为3.1 V 的电池,在触发遥控器发射红外码之后,MCU 控制端口输出PWM 的周期为5 us,其中高电平为0.625 us,输出电压为5.70 V;

2)选取电压为2.4 V 的电池,在触发遥控器发射红外码之后,MCU 控制端口输出PWM 的周期为5 us,其中高电平为1.0 us,输出电压为4.90 V;

3)选取电压为2.0 V 的电池,在触发遥控器发射红外码之后,MCU 控制端口输出PWM 的周期为5 us,其中高电平为1.5 us,输出电压为4.55 V;

7 结论

本文设计了一种用于遥控器显示屏白色LED 背光源的驱动方案,硬件基于Boost 升压电路,软件通过检测电池电压对电池当前的电量划分为6 个等级,根据不同的电量等级,控制输出周期固定,占空比可变的PWM控制信号,从测试结果可知,方案实现在电池电压变化时能动态调节电路的输出,确保升压变换后的电压能够满足驱动白色LED 的背光源在规定的时间内稳定的点亮。系统硬件结构简单、成本较低、可靠性高,软件方案可行有效,目前已应用于家用空调的遥控器,而且方案具有很高的应用和推广到其他遥控器上的价值。