变频节能系统在带式输送机中的应用研究

范惠凯

山西焦煤西山煤电镇城底矿 山西 太原 030053

带式输送机作为主要的煤矿运输设备,其是煤矿生产及运转的核心,在长期矿井生产中,煤矿电费的消耗大的问题一直不可避免,带式输送机作为主要耗能设备,对其高产高效运行是煤矿节能的关键要素。带式输送机运行时,常常会出现过载的情况,所以为了保证带式输送机运行可靠性,需要进行一定功率裕量的设计,但在实际运载中,由于工况环境的恶劣性,使得运载很难达到满载状态,出现“大马拉小车”现象[1,2]。而当输送机装载量较小时,此时皮带仍维持原功率运载,使得出现较大面积的电能消耗,所以解决带式输送机能耗损失,提升其运行效率对于矿井降本增效十分重要[3]。本文基于前人的研究设计了一套带式输送机变频控制系统,有效降低了带式输送机的电能消耗,为矿井高效、经济发展做出贡献。

1 变频控制设计

1.1 带式输送机结构设计

带式输送机是一种连续运输机械,其主要的传力方式为摩擦传力,是目前最有效的输送设备之一,带式输送机由输送带、驱动装置、机架、张紧装置、滚筒等几部分组成。输送带是其主要承载及运输物料的部分。驱动单元是整机的动力源头,其由电机、液粘软启动、减速器、制动器、逆止器、低速、高速轴联轴器共同组成,将驱动单元固定于镶嵌于地下的驱动架上。托辊是支撑物料及输送带的部分,其是保证物料正常传输的关键。为了防止滚筒与皮带由于摩擦力不足而造成的打滑,所以设置拉紧装置,机架则是输送机的主体构架。带式输送机结构如图1所示。

图1 带式输送机结构示意图

1.2 工作原理

带式输送机的主要工作原理是依靠皮带与滚筒形成的封闭环形,确保皮带与滚筒间存在较大的摩擦力,随着驱动滚筒运转,此时皮带依靠摩擦力进行运转,从而达到运输的目的。所以输送带既是牵引机构又是承载机构。考虑到带式输送机的运输主要是依靠滚筒与胶带间的摩擦,所以需要张紧装置对其进行张紧,确保其能够获得足够的摩擦力。皮带运输机的运行速度主要是由传动滚筒运转速度所决定。所以可以通过采取一定的措施能够达带式输送机运行速度调节的目的。

1.3 耗能优化模型设计

对带式输送机耗能优化模型进行设计,在煤矿生产过程中,当带式输送机的运载煤流量较小时,此时得出该时间段内运载煤流量平均值 Q,随后利用变频器调节输送机的速度,使其从变到Vmax,每一个速度 v下都有相对应的输送机功耗P,所以得出在煤流量Q1,Q2,Q3 下,此时的带式输送机的功率 P1,P2,P3 和皮带运行速度为v1,v2,v3。运用 Matlab 建立煤流量、功耗及带速间的 BP 神经网络能耗优化模型,在模型中,隐含层使用S 型函数,输出层是线性激活函数。输出层节点数为1代表驱动电机功耗,输入层节点数2 代表煤流量与运行的速度,隐含层节点数为5。模型训练过程中有一参数达到设定目标值时,完成训练。此时输出相应的控制参数煤流量、能耗和带速。对模糊控制器进行设计,传统控制器需要根据传递函数和运行状态方程进行控制设计。但应用过程中,由于无法直接建立精确的数学模型导致无法适用,而模糊控制并不需要建立精确的模糊控制器数学模型,所以本文应用模糊控制器。通过将采集数值与预先设定的数值进行比较,从而得到偏差值,将偏差值转化为模糊量后推算出模糊控制量,然后再对模糊控制量进行清晰化转变为控制量。

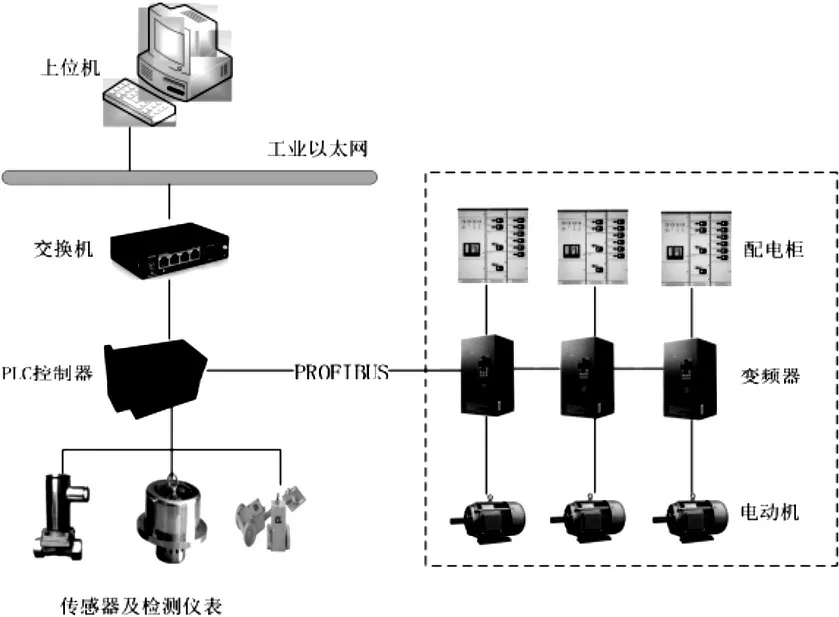

根据以上分析对带式输送机的控制系统进行设计,带式输送机能耗优化控制系统由上位监控系统、变频驱动系统、PLC控制系统、保护系统、信号监控装置与通讯装置组成,其中上位机的监控系统采用西门子TIA Portal 工控机进行建立,利用WinCC7.3 搭建输送机监控系统组态界面,变频器选择西门子 6ES71 变频器,保护装置采用KTC101 保护装置,具体带式输送机能耗控制系统的结构图如2所示。

图2 带式输送机能耗控制系统结构示意图

总体结构由 660V、50HZ 配电柜连接驱动器进行电动机的驱动,PLC 控制器利用以太网与上位机进行连接,同时利用 PROFIBUS 通讯协议连接变频器,实现节能控制系统的通讯。节能控制系统中,通过上位机向 PLC 发出指令,此时 PLC控制变频器实现电机的变频驱动,达到节能降耗目的。同时带式输送机速度降低后速度传感器将采集到的速度传至PLC 控制器,随后传于上位机,达到远程监控的目的。

带式输送机的煤流量测量是基于皮带秤进行检测,所以皮带秤需要具备测量精度高及安全性高的特点。本文选择的煤流量监测系统选用 ICSST 型矿用电子皮带秤。ICS-XB 型电子皮带秤主要是由工控机、隔爆兼本安型皮带秤秤体、避雷器、称重传感器组成。皮带秤工作原理是在皮带上安装传感器,当煤流量负载于输送带上时,此时的重量作用于传感器,监测到载物的重量,重量以(kg/m)为单位,此时经过传输将监控信息传输至工控机实现实时监测,生产过程中,煤流量均会在上位机进行显示。

速度传感器同样是节能控制系统的核心,考虑到复杂的工况环境,所以速度传感器选用 GSC4速度传感器,该速度传感器性能灵敏、结构简单、安装便捷。速度传感器的作用是将带式输送机运输速度进行采集,并传输至PLC端,PLC对运行速度与煤流量进行监测,分析速度与煤流量的匹配程度,但误差超过设定误差时,此时系统会立即对速度进行修正,达到调节的目的。

2 应用分析

对设计的带式输送机能耗优化控制系统进行应用,以镇城底矿主斜井带式输送机的运行参数进行对比分析,主斜井的带式输送机长度为1600m;皮带宽1200mm;小时运量为800t,运行带速为 4.0m/s ,运行的倾角为6° ,电机电压及功率分别为 660V、250kW,带式输送机共 3 台,年工作日为 300 天,天工作时间为18个小时。改造前带式输送机以恒定速度运行,全年产量所需电量为:W=3×250×300×18=4050000KWh,带式输送机节能优化后,此时的按平均运量 5 9 3 t/h 时,带式输送机运行速度为 3 m/s,功率为 5 5 0 k W。所以改造后用电量为:W1=550×300×18=2970000KWh,对比两种差值为年省电量为1080000KWh,降低27%。同时对比优化前后的带式输送机磨损情况可知,优化前带式输送机以恒定速度运行,煤流量减小时,仍高速运行速度,所以会增加磨损,而当进行节能优化后,运行速度根据运量进行调整,机械的磨损程度有所降低。机械磨损较少,年节省配件费约14.6 万元,年节省电费70万元,变频调速节能控制技术的应用较好的实现了降本增效目的。

3 结论

针对带式输送机运输效率低、能耗高等问题,本文以镇城底矿主斜井带式输送机为研究对象,基于BP神经网络技术建立了煤流量、功耗、带速三者间的能耗优化模型,同时利用模糊算法对模型进行优化,实现了带式输送机优化能耗控制,通过对优化后的带式输送机变频控制系统进行应用,发现年节省配件费约 14.6 万元,年节省电量为70余万元,所以设计的变频调速节能控制系统能够较好的实现降本增效目的,为矿井高效发展做出一定的贡献。