超高分子量催化剂的工业化制备及其聚合性能的研究

赵静

上海立得催化剂有限公司 上海 201512

超高分子量聚乙烯是一种分子链为线性结构的热塑性塑料,其分子量一般要高于一百万以上,与普通聚乙树脂相比,其耐磨性、摩擦系数低、耐强酸碱腐蚀、耐低温、密度小、质量轻、安全卫生无毒等性能优异,可应用于防弹衣、防切割手套、高端军用防护用品以及高端锂电池隔膜制品等高端产品[1]。然而,目前国内聚乙烯装置产能不足于消费需求,尤其高端聚乙烯产品,仍大量依赖进口。据统计,以超高超高分子量聚乙烯、茂金属聚乙烯等为代表的高端产品的自给率仅为44%[2]。催化剂技术作为聚合技术的关键技术,开发高效的超高聚乙烯催化剂技术,促进高端超高分子量聚乙烯产品开发,推进国内聚烯烃产品高性能发展,从而满足市场需求,提高国际竞争力。

本工作采用溶解析出法,以氯化镁为载体,制备了超高分子量聚乙烯催化剂UH01,对其进行了小试乙烯聚合评价研究,并与同类型市售催化剂进行了对比,并开展了工业化应用研究。

1 实验部分

1.1 试剂及原料

氯化镁(MgCl2),直接使用,日本东曹公司;正硅酸乙酯、乙醇、己烷和甲苯,为分析纯,均采用分子筛干燥并鼓氮气除氧,北京百灵威科技公司;四氯化钛(TiCl4),分析纯,直接使用,中信钛业公司;三乙基铝,直接使用,Albemarle公司;乙烯,(聚合级),经过分子筛干燥后使用,上海石化公司。

1.2 UH01 催化剂的制备

将定量的MgCl2、稀释剂、促进剂、乙醇以及固体邻苯二甲酸酐,加入到溶解釜中,升温溶解为无色透明溶液。然后将其自然降到室温后,计量并滴加TiCl4。最后按照一定的升温程序升温至80℃下反应3h,用甲苯、正己烷洗涤至少3次以上,进行真空干燥,得到流动性较好的淡黄色粉末。

1.3 乙烯聚合

催化剂性能评价在2L不锈钢聚合釜中进行,先将己烷同主催化剂和助催化剂一同加入聚合釜,在整个反应过程中通过乙烯的加入量来控制系统的聚合压力,水浴温度调节聚合温度,待反应进行4h后,停止乙烯进料,然后进行系统降温,待温度降到50℃以下时,进行泄压操作,在保证温度、压力安全的前提下进行出料。

催化剂活性直接反映出超高分子量聚乙烯产量;堆密度反映出单位体积聚乙烯产品的质量,一般情况下,堆密度越大超高分子量聚乙烯颗粒结构比较紧密;粘均分子量是用粘度法测得的聚合物平均分子量,它对超高分子量聚乙烯机械性能影响较大,一般认为粘均分子量越大,聚合产物的机械性能越好。

1.4 分析表征

1.4.1 催化剂组分、测试

催化剂中的Ti含量在U-T6A型紫外可见分光光度计上测定,采用过氧化氢比色法; Mg含量采用EDTA 滴定法检测。

1.4.2 催化剂粒度测试

使用美国Mastersizer 3000型马尔文激光粒度仪,使用己烷的分散剂,按折射率1.375进行测量。

1.4.3 催化剂微观形态

催化剂的微观形态在美国FEI公司场发射电镜(FEG)( SEM) 上表征,样品经高真空喷涂金膜。

1.4.4 聚合物筛分

使用WQS型筛分仪,用标准筛筛分、称量不同目筛的筛余物,其占总重量的百分数。

1.4.5 聚合物堆积密度

使用表观密度仪,按照国标GB/T 1636-2008的方法,对催化剂及其聚合制备的超高分子量聚乙烯产品进行堆密度测量。

1.4.6 聚合物粘度测试

使用TN-8E全自动特性粘度测试仪,按照国标GB/T 32679-2016的方法,称取10 mg超高分子量聚乙烯样品,150℃下溶解在50mL十氢萘溶液中,2h后,再将样品放置在135℃环境下,对制备的超高分子量聚乙烯产品进行粘均分子量测量。

2 结果与讨论

2.1 催化剂的组分及粒度

从表1可以看出,与参比催化剂相比,自制UH01催化剂的钛含量低,催化剂粒度较小,分布更为集中。较低催化剂的钛含量组分及较小的催化剂粒度对于超高聚合装置至关重要,易于聚合装置控制以及聚合物粒度,有利于下游加工。

表1 催化剂组分及粒度

2.2 催化剂形态

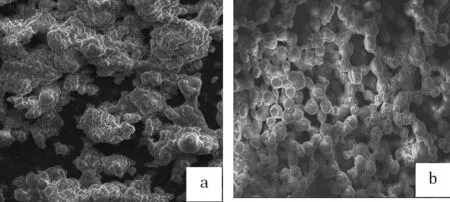

催化剂的SEM图如上图1所示,a代表参比催化剂,b代表UH01催化剂。由图1可知,两类催化剂均为球形,但参比催化剂颗粒分布不均匀,出现大量团聚现象,可能会引起活性组分集中,聚合过程局部钛含量过高,引起聚合过程控制不稳定,甚至造成聚合反应爆聚现象,从而使得的聚合装置停车。而UH01催化剂颗粒分布均匀,未出现团聚。通常,在聚乙烯催化剂应用过程中,催化剂粒子宏观形态决定了树脂粉料的形态,即“复制现象”,主要是控制聚合过程中树脂粒子的成长及最终形态,为了得到较好的聚合物形态,需要球形度较高的聚乙烯催化剂。因此,从上图2可以看出,与参比催化剂相比较,UH01催化剂的球形度和分散度越高,催化剂性能越稳定,树脂堆积密度越高,树脂粉料集中度越高,有利于聚合装置的运行及稳定。

图1 催化剂电镜图 (a:参比催化剂;b:UH01催化剂)

2.3 催化剂性能评价及分析

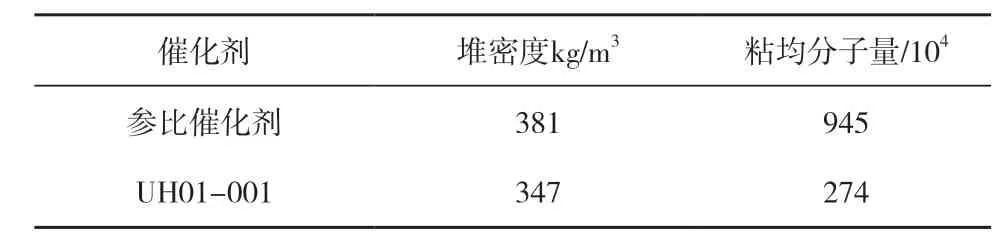

在搅拌转数800r/min,反应时间240min,总压为0.5MPa和聚合温度为65℃的条件下,不同催化剂反应活性如图1所示,聚合产物指标见表2。从图2可以看出,UH01催化剂反应较为平稳,催化剂活性适中,在实际生产中易于控制,而参比催化剂反应较为剧烈,活性较高。从催化剂聚合评价来看,UH01催化剂活性适中,粘均分子量稍低,堆积密度较好;参比催化剂活性较高,粘均分子量较大,堆积密度较低(见表1)。

表2 催化剂评价结果

2.4 催化剂工业装置上釜式聚合的应用

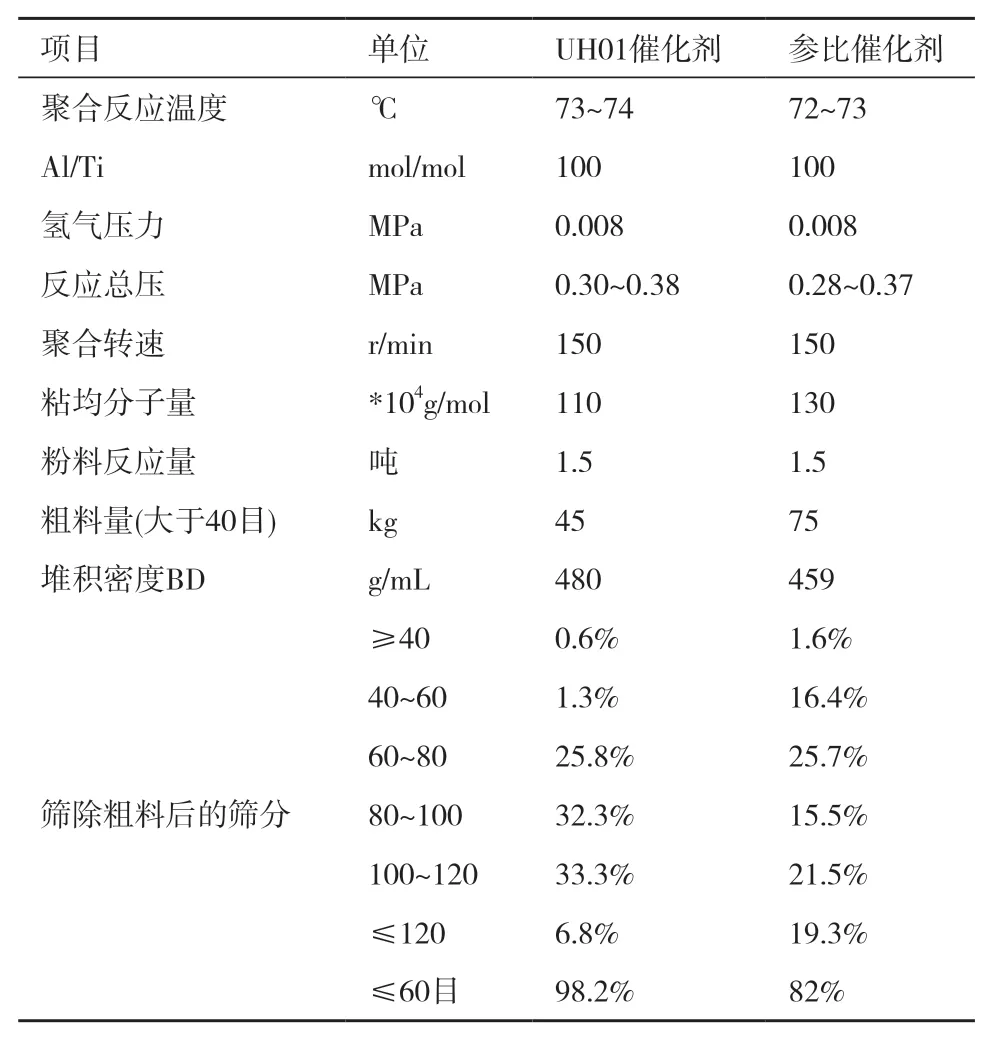

采用6.4m3的A、B两个釜以相同聚合工业条件进行乙烯聚合,连续稳定聚合7小时,用于生产锂电池隔膜料,具体生产聚合过程参数及聚合物测试数据见表3。

表3 生产锂电池隔膜超高分子量粉料的聚合反应数据

从上表3可以看出,在相同的聚合条件及相同催化剂用量下,UH01催化剂表现出:聚合过程中产生粗料量较少,聚合物堆积密度较高,分子量相对较低,筛分的聚合物粉料分布集中在60-120目之间,小于60目的聚合物占比达到98.2%,产生的大颗粒(大于40目)较少,聚合物分布集中,有利于下游产品加工;而参比催化剂则表现出:聚合过程产生的粗料较多,堆积密度较低,聚合物分布比较分散,且小于60目的聚合物占比仅为82%。因此,与参比催化剂相比,UH01催化剂更适合超高分子量聚合工艺用来生产锂电池隔膜料。

3 结论

催化剂颗粒小且分布均匀、球形度较好。

UH01催化剂反应较为平稳,催化剂活性适中,粘均分子量低,堆积密度较好,在实际生产中易于控制。

在聚合工业条件进行乙烯聚合,UH01催化剂可以连续稳定聚合7小时,聚合过程中产生粗料量较少,聚合物堆积密度较高,分子量相对较低,筛分的粉料分布集中在60-120目之间,小于60目的聚合物占比98.2%,产生的大颗粒较少,易于下游产品加工,可用于生产锂电池隔膜料。