切顶卸压自动成巷无煤柱开采切缝钻机关键技术

李旭涛

(中煤科工西安研究院(集团)有限公司,陕西 西安 710077)

切顶卸压无煤柱开采技术,即:在工作面回采前,在需预留巷巷道顶板岩层进行顶板预裂钻孔,再按照一定方向进行定向爆破,切断预留巷道和工作面煤层顶板在一定深度范围内的联系;回采后,在巷道顶板周期来压作用下,采空区自然垮落形成初步稳定结构,并充填巷帮,进而保留留巷为邻近工作面使用[1-2]。切顶卸压无煤柱开采技术的优点:①减少巷道掘进,提高了生产效率、保障了施工人员安全;②减少了煤柱预留,提高了煤炭采量,增加了矿方的经济效益。该方法成功的关键在于“拉得住、切的开、下的来、护得住”,其中,顶板预裂钻孔又是切的开的重要环节[3-5],切缝钻孔是采用切缝钻机沿巷道顶板方向切缝线每隔固定间距施工而成,必须满足定位精准、钻孔角度偏差小、所有钻孔需成1 条直线等要求,提高钻孔保直率。因此,开发可靠的切缝钻机尤为必要。

1 切缝钻机整体技术方案

1.1 施工工艺

切顶卸压无煤柱开采切缝钻孔施工,是利用切缝钻机沿采煤工作面方向,靠近采面巷帮,施工1 排固定间距钻孔,要求钻孔间距、深度、倾角一致,满足所有钻孔剖面形成一个平面,为后续装药、爆破施工提供良好基础,进而保证巷道顶板切的开、下的来[6-8]。当然,因各采面地层条件不同,钻孔间距、深度、倾角都有所不同,根据多数矿井无煤柱开采工艺应用表明,钻孔间距多为0.4、0.5、0.6 m,钻孔深度不大于20 m,钻孔倾角为65°左右,因采煤工作面的正常推进,必须要求切缝钻具备较高的钻孔施工效率,确保煤炭采量。

因此,结合以上施工工艺,要求切缝钻机具备定位精确、移动灵活、双工作臂以及灵活的调角装置等功能。

1.2 切缝钻机技术参数及结构

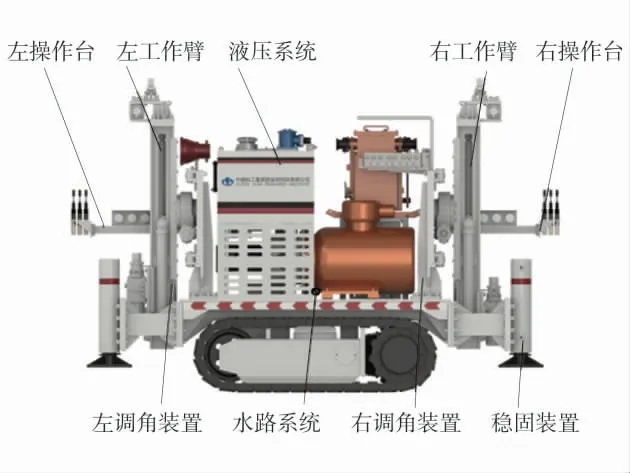

依据切顶卸压无煤柱开采施工工艺,2017 年中煤科工西安研究院(集团)有限公司(以下简称西安研究院)研制了ZDY2-300LM 型煤矿用履带式全液压坑道钻机[9-10](以下简称切缝钻机)。切缝钻机主要技术参数为:①电机功率:45 kW;②额定扭矩:300 N·m;③额定转速:350 r/min;④最大起拔力:8 kN;⑤主轴倾角范围:-30°~+90°;⑥配套钻杆直径:38 mm;⑦配套钻头直径:50 mm;⑧整机质量:5 000 kg⑨整机尺寸:3.1 m×0.85 m×2.1 m。切缝钻机结构如图1。

图1 切缝钻机结构Fig.1 Slotted drill rig structure

1.3 切缝钻机功能及技术特点

1)高效施工作业。为提高钻孔施工作业效率,保证采煤工作面正常推进,设计双工作臂结构,既可双工作臂同时施工,亦可单臂独立施工。

2)钻孔间距调节范围广。根据现场实际需求,设计可移动式双工作臂结构,双工作臂同时施工,间距2.4 m 和2.5 m 可调,可实现0.4、0.5、0.6 m 钻孔间距灵活调整,满足不同煤层地质要求。

3)钻孔角度多参数调节。为满足钻孔深度、倾角施工要求,设计工作臂多参数调节装置。

4)机身窄小。切缝钻机宽度仅为0.85 m,高度仅为2.1 m,机身窄小,可满足大多数中小型矿井钻进施工要求。

5)机身稳固。切缝钻机设计有4 条稳固油缸,保证钻机施工平台的水平,避免由于地面坑洼及巷道侧帮水沟对施工效率和质量的影响,有利于提高钻孔施工效率和成孔质量。

2 关键技术

2.1 等间距双钻孔施工的车体平台

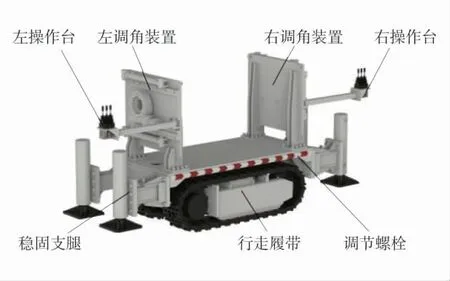

为提高钻孔施工效率,切缝钻机设计双工作臂结构,各工作臂可独立施工,双工作臂与车体平台连接位置采用高强度螺栓连接,根据钻孔设计参数,可灵活调节双工作臂开孔距离,保证2.4 m 和2.5 m可灵活调节,满足钻孔间距0.4、0.5、0.6 m 调节。车体平台结构如图2。

图2 车体平台结构Fig.2 Vehicle body platform structure

车体平台沿巷帮外侧支腿可向外转动30°,增加抗倾覆能力约1.2 倍,提高整机稳定性,工作臂机身紧凑,空间布局灵活,二级油缸给进,调整范围大,采用油缸加链条倍程倍速,使给进行程为1.1 m。在工作臂顶部设计液压夹持器和扶正装置,夹持器操作简单、适应性强、工人劳动强度低,扶正器是在高速钻进施工时,保证钻机的整机稳定性。

2.2 预裂钻孔施工的调角装置

调角装置结构如图3。

图3 调角装置结构Fig.3 Structure of angle adjusting device

调角装置包括安装板、侧推油缸、回转支撑和侧推板,调角装置通过螺栓连接安装于车体平台,根据需要可调整安装螺栓位置,确保钻孔间距施工要求,工作臂通过螺栓安装于回转支撑上。工作臂通过侧推油缸在安装板导轨上实现滑动,用于调整钻机机身跟巷帮间的距离。通过回转支承的旋转,实现工作臂的旋转,从而完成不同角度的钻孔施工。

2.3 高效的钻孔施工钻具

根据钻孔施工要求,分析钻杆接头温度场和应力场变化规律和摩擦焊焊缝在时空域的应力响应行为,确保施工稳定性。根据施工工艺,优化钻具级配,环状间隙大,排屑效率高,设计了锥度1∶8 的三角形螺纹的φ38 mm 专用钻杆,钻杆长度1 000 mm,通过钻杆的结构优化设计和钻具级配,保证了钻机具备较好的保直率。开发了φ50 mm 三翼弧角内凹钻头,复合片呈剖弧线排布,破岩效率高。同时,钻头齿窝采用五轴加工中心钻铣成型,形成包镶焊接的效果,大大提高焊接强度,有效避免“掉片”现象,提高钻头使用寿命。

2.4 液压系统

液压系统原理图略。切缝钻机的液压系统必须能够满足在额定功率下2 套工作机构同时工作时不相互干扰,并在1 套工作机构施工时,增加回转转速,进一步提高施工效率,采用具有LUDV 功能的主阀搭配变量泵,可满足上述要求,且阀后补偿技术可避免两机构相互影响而带来的波动,保证施工效率。双动力头切缝钻机的液压系统主要由A10VO100 负载敏感变量泵、3 个液控LUDV 多路阀和各执行机构组成。其中2 个LUDV 多路阀分别控制2 个动力头的回转、给进和夹持器的夹持功能,1 个LUDV 多路阀主要控制工作臂的姿态调整、稳固支腿和履带行走,整机采用水冷散热器,并利用先导油源为操作手柄提供液压油。

2.5 水路系统

切缝钻机水路系统如图4。

图4 水路系统示意图Fig.4 Waterway system diagram

切缝钻机施工过程中,需要用水冲洗钻孔排渣和液压系统冷却,考虑大多数顶板预裂钻孔深度为10 m 左右,井下静压水即可满足要求,且防止冷却器被冲坏,在冲洗水路后设计减压阀;在2 组冲洗水路上,设计2 组两位三通阀,钻进时,水进入钻杆进行冲洗;停钻时,钻杆中间的水在重力作用下经过两位三通阀排除,避免加装或拆卸钻杆时,水流淋湿工人。

3 试验测试

3.1 型式试验

切缝钻机装配、调试完成之后,在国家安全生产勘探设备检测检验中心进行钻机空载和负载能力测试,主要包括扭矩、转速、给进力、起拔力及过载能力测试。

1)空载试验。首先在试验台上对该履带钻机流量和压力进行测试,分别在液压泵出口和LS 反馈阀处连接流量计,保持动力头空转进行测试,空载情况下钻机测试结果见表1。结果表明:当双动力头不论单独或同时动作时,变量泵的出口压力均为8 MPa 左右;当液压系统处于中位待机时,系统输出流量10.8 L/min,此时LS 反馈阀压力为5.1 MPa,说明系统存在一定的泄露;当双动力头进行回转和给进时,单独动作和同时动作的系统流量和压力达到设计要求,LS 反馈阀油口压力并无显著变化,说明该系统各回路流量不受其外负载影响,仅与LS 反馈油路有关。

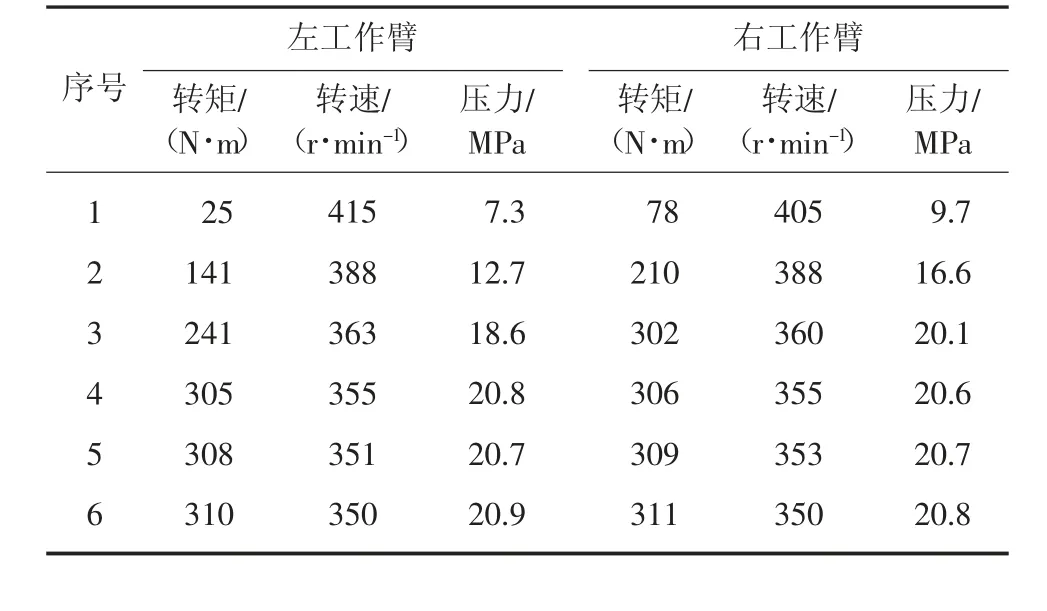

表1 空载情况下钻机测试结果Table 1 Rig test results under no-load condition

2)负载试验。对液压系统进行优化设计以减小LS 信号的泄漏,通过提高工作阀组的LS 溢流压力和工作阀组数量的优化,阀片数由18 片等效降为8片,从而降低LS 信号的泄漏量补偿内部泄漏。负载情况下钻机测试结果见表2。

表2 负载情况下钻机测试结果Table 2 Rig test results under load

3.2 工业性试验

ZDY2-300LM 型切缝钻机于2018 年10 月在陕西陕煤韩城矿业有限公司象山煤矿3#煤回风下山补巷进行首次工业性试验,共计施工作业14 d,施工钻孔共计26 个,包括:孔径50 mm 切缝钻孔18个,最大孔深29 m,最小孔深8 m;孔径35 mm 锚杆(索)孔8 个,最大孔深12 m,最小孔深6 m;钻机各项性能指标均满足切顶卸压无煤柱开采技术顶板预裂钻孔及锚杆(索)孔施工要求。

2019 年1 月,ZDY2-300LM 型切缝钻机在黑龙江龙煤双鸭山矿业有限责任公司东荣二矿南四17层二面下料道进行现场应用,截至5 月中旬,南四17 层二面已经全部回采完成,共计施工顶板预裂钻孔1 100 余个,累计钻孔进尺10 044 m,为后续切顶卸压无煤柱开采技术爆破施工及工作面的安全回采奠定了基础,与之前矿方所使用的钻机相比,钻孔施工效率提高73%[11-12]。

2019 年5 月,ZDY2-300LM 型切缝钻机在华晋焦煤有限责任公司沙曲一号煤矿,进行切顶卸压无煤柱开采技术顶板预裂钻孔施工,截止2020 年底,切缝钻机在2204 综采工作面施工钻孔32 000 m,基于无煤柱开采技术,大幅提高了沙曲一号煤矿资源利用率。

4 结 语

1)研制的ZDY2-300LM 型切缝钻机,有效解决了切顶卸压无煤柱开采技术顶板预裂钻孔施工缺乏专用设备难题,该钻机具备施工作业高效、钻孔间距调节范围广、钻孔角度参数调节多,机身窄小及较好的钻孔保直率等显著特点。

2)基于施工工艺,分析了切缝钻机结构布局、车体平台、调角装置、施工钻具、水路系统和液压系统的关键技术及设计要点,针对型式试验分别对切缝钻机进行空载试验和负载试验,测试结果表明钻机各项指标满足设计要求。

3)钻机分别在象山煤矿、东荣二矿和沙曲一号煤矿进行顶板预裂钻孔施工应用,钻孔总进尺近50 000 m,结果表明钻机满足切顶卸压无煤柱开采技术顶板预裂钻孔施工要求,并取得了良好的切顶卸压效果,确保了采煤工作面的安全正常推进,提高了矿井生产效率。