高温环境对6082T6铝合金局部腐蚀行为的影响

王建军,刘 煜,查小琴,3 ,罗先甫,王 佳,孙绪鲁,张恒坤

(1. 中车青岛四方机车车辆股份有限公司,山东 青岛 266111; 2.中国船舶重工集团公司第七二五研究所,河南 洛阳 471023; 3.河南省船舶及海工装备结构材料技术与应用重点实验室,河南 洛阳 471023)

铝合金比强度高、耐蚀性能优良,广泛用于制造飞机、船舶、车辆等运输工具。6082铝合金是可热处理强化的变形铝合金,具有中高强度、优良的韧性、较好的成形性以及良好的焊接性能、锻造性能、耐疲劳性能、耐腐蚀性能和耐高温性能等[1-3]。

局部腐蚀是铝合金材料的主要腐蚀形式,严重影响铝合金材料的性能和使用寿命,其中晶间腐蚀和剥落腐蚀为典型的铝合金局部腐蚀,具有极强的隐蔽性和不确定性,易使铝合金材料发生突然破坏,造成重大事故。因而,铝合金的局部腐蚀行为是国内外学者研究的重点[4-5]。

Svenningsen等[6]和Bhattamishra等[7]的研究认为,Cu及Mg2Si析出相的存在会诱发6系铝合金的晶间腐蚀。成卫兵[8]等研究化学成分对6082铝合金晶间腐蚀的影响,结果表明,Si含量过多会使合金的晶间腐蚀敏感性增加;当Si的含量一定时,随着Mg含量的增加,合金的晶间腐蚀敏感性减小。侯丹丹[3]和邓桢桢等[9]研究了固溶制度对6082铝合金的腐蚀性能的影响,认为不同的固溶制度影响了合金的晶界处析出相与基体相的组成,对合金的剥落腐蚀的影响较小,但对晶间腐蚀的影响显著。目前国内外研究人员已从合金的成分、微观组织和结构的变化等方面对铝合金的耐蚀性能的影响进行了大量的研究,但关于服役环境对其腐蚀行为影响的研究较少。对于大部分的金属材料,服役环境,尤其是环境温度对其腐蚀行为的影响是显著的。已有研究成果表明,随环境温度的升高,舰船用铝镁合金的耐腐蚀性能呈现下降的趋势[10],而航空用2024铝合金的微生物腐蚀速率呈现上升趋势[11]。应用于车辆行业的6082铝合金的工作环境温度高达70 ℃,与标准测试温度(晶间腐蚀为35 ℃,剥落腐蚀为25 ℃)相比具有较大差异,在实际应用中可能出现与标准腐蚀试验不同的结果。因此,本课题研究在70 ℃的环境温度与标准测试温度分别对6082T6铝合金进行晶间腐蚀和剥落腐蚀试验,对比试验结果,分析高温环境对6082T6铝合金的局部腐蚀行为的影响。

1 试验过程

1.1 试验材料

试验所使用的材料分别为市售厚度4 mm和12 mm的6082T6铝合金板材。化学成分符合标准EN 573-3-2013中对EN AW-6082铝合金的化学成分要求(如表1所示)。晶间腐蚀及剥落腐蚀试验试样尺寸如图1所示。

表1 6082T6态铝合金的化学成分(质量分数/%)Table 1 Chemical composition of 6082T6 aluminum alloy(wt/%)

图1 6082T6铝合金腐蚀试样尺寸Fig.1 6082T6 aluminum alloy corrosion specimen size

1.2 试验方法

取铝合金板截面试样,依据标准GB/T 3246.1-2012《变形铝及铝合金制品组织检验方法第1部分:显微组织检验方法》进行金相组织分析。试样经磨制、抛光并采用混合酸水溶液侵蚀后,在ZEISS Observer.Z1m金相显微镜下观察铝合金的显微组织及晶粒度。透射电镜组织分析取铝板表面下1 mm试样,采用CM200透射电子显微镜观察铝合金的微观组织,并对相成分进行能谱分析。

晶间腐蚀试验根据标准GB/T 7998-2005《铝合金晶间腐蚀测定方法》进行,试验溶剂为30.0 g/L NaCl+10 mL/L H2O2的腐蚀溶液,试验溶液体积与试样被浸面的面积之比率为10 mL/cm2,试验温度分别保持在(70±2)℃和(35±2)℃,时间为24 h。腐蚀后的试样在30%HNO3溶液中浸泡,蒸馏水冲洗后吹干。用锯切的方式在垂直于轧制方向的一端切去约5 mm,按金相制样的方法对试样截面进行磨制和抛光,不经浸蚀,通过金相显微镜观察并测量腐蚀深度,每组取3件平行试样进行试验。

剥落腐蚀试验依照标准GB/T 22639-2008《铝合金加工产品的剥落腐蚀试验方法》进行,试验面为轧制面,试验溶剂为4.0 mol/L NaCI+0.5 mol/L KNO3+0.1 mol/L HNO3的腐蚀溶液,试验溶液体积与试样被浸面的面积之比率为15 mL/cm2,试验温度分别保持在(70±3)℃和(25±3)℃,时间为48 h。试验结束后从溶液中取出试样,在潮湿状态下观察试样表面形貌并评定样品腐蚀等级,然后用去离子水冲洗,在浓硝酸中浸泡至表面光洁,再用去离子水冲洗后晾干,每组取3件平行试样进行试验。

2 试验结果

2.1 金相及微观组织观察结果

图2、图3为试验合金的金相组织。试样未观察到过烧现象,金相组织应为α(Al)+弥散质点相+条状Mg2Si相+含Mn、Fe等元素的块状化合物相,试样晶粒均呈长条状分布。

图2 6082T6铝合金板显微组织Fig.2 Microstructure of 6082T6 aluminum alloy

图3 6082T6铝合金板偏光组织Fig.3 Polarizing structure of 6082T6 aluminum alloy

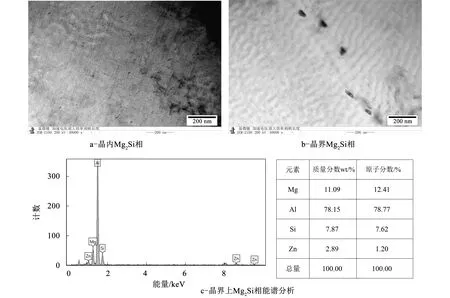

为进一步确定各相分布及组成成分,取透射电镜试样进行组织分析,结果如图4、图5所示。

图5 12 mm厚6082T6铝合金板材TEM照片及能谱分析Fig.5 TEM results of 12-mm-thick 6082T6 aluminum alloy plate

6082T6铝合金板材的显微组织为α(Al)基体上弥散分布着大量的针状Mg2Si强化相,晶界上分布着尺寸较大的Mg2Si相。

2.2 晶间腐蚀试验

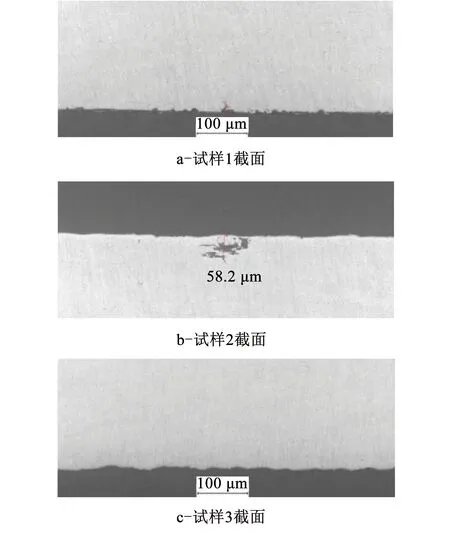

图6~图9为厚度4 mm和12 mm的2组6082T6铝合金板材分别在70 ℃和35 ℃下进行晶间腐蚀后试样截面的金相形貌。由图可见,部分试样的截面处沿试样表面产生向内部扩展的黑色腐蚀痕迹,即为试样的晶间腐蚀裂纹,由试样表面至裂纹尖端的纵向深度即为铝合金晶间腐蚀的深度。各试样的腐蚀深度及按标准GB/T 7998-2005的评级统计结果对比如表2所示。

表2 6082T6铝合金板材70 ℃和35 ℃下晶间腐蚀深度统计结果对比Table 2 Comparison of statistical rsults of intergranular corrosion depth of 6082T6 aluminum alloy at 70 ℃ and 35 ℃

图7 12 mm厚6082T6铝合金板材晶间腐蚀(35 ℃)截面金相形貌Fig.7 Metallographic morphologies of section after 6082T6 (12 mm) intergranular corrosion (35 ℃) test

图8 4 mm厚6082T6铝合金板材晶间腐蚀(70 ℃)截面金相形貌Fig.8 Metallographic morphologies of section after 6082T6 (4 mm) intergranular corrosion (70 ℃) test

图9 12 mm厚6082T6铝合金板材晶间腐蚀(70 ℃)截面金相形貌Fig.9 Metallographic morphologies of section after 6082T6 (12 mm) intergranular corrosion (70 ℃) test

当温度为35 ℃时,3件4 mm厚和3件12 mm厚的6082T6铝合金试样中只有1件发生了晶间腐蚀,腐蚀等级为3级;而70 ℃下,3件4 mm和3件12 mm的6082T6铝合金试样中共5件发生了晶间腐蚀,其中1件试样腐蚀等级为2级,其余4件试样腐蚀等级为3级。由试验结果可以看出,6082T6铝合金板材在70 ℃的环境下的晶间腐蚀倾向明显高于35 ℃环境下的,6082T6铝合金在高温环境下的抗晶间腐蚀性能明显下降。

2.3 剥落腐蚀试验

图10~图11为厚度4 mm和12 mm的2组6082T6铝合金板材分别在70 ℃和25 ℃下进行48 h剥落腐蚀试验后试样的表面形貌。剥落腐蚀和晶间腐蚀都起源于铝合金材料表面的点蚀,因此,点蚀是铝合金发生剥落腐蚀的前期表现。依据标准GB/T 22639-2008,各试样的腐蚀等级评级统计结果对比如表3所示。

表3 6082T6铝合金板材70 ℃和25 ℃下剥落腐蚀等级统计结果对比Table 3 Statistical comparison of EXCO level of 6082T6 aluminum alloy at 70 ℃ and 25 ℃

图10 6082T6试样剥落腐蚀(25℃)试验表面形貌Fig.10 Surface morphologies of 6082T6 specimens after EXCO test (25 ℃)

图11 6082-T6试样剥落腐蚀(70 ℃)试验表面形貌Fig.11 Surface morphologies of 6082T6 specimens after EXCO test (70 ℃)

6082T6铝合金试样在25 ℃环境下的剥落腐蚀试验后表面只产生了少量的点蚀坑,依据点蚀的密度,4 mm和12 mm的试样腐蚀等级分别为PA级和PB级。而在70 ℃环境下的剥落腐蚀试验后,虽然4 mm的6082T6铝合金试样表面只产生了少量点蚀坑,评级同为PA级;但相比25 ℃试验下的对比试样,点蚀坑的直径相对较大,数量相对更多,腐蚀程度相对更高;12 mm的试样表面点蚀坑密集,局部区域点蚀集中,出现轻微的剥落现象,腐蚀等级评为PC级,即为严重点蚀。由试验结果可以看出,对于6082T6铝合金板材,在70 ℃的环境下的剥落腐蚀严重程度明显高于25 ℃环境下的,6082T6铝合金在高温环境下的抗剥落腐蚀性能明显降低。

根据表2和表3的试验结果对比,与标准测试温度环境下相比,在70 ℃的高温环境下,6082T6铝合金发生晶间腐蚀和剥落腐蚀的倾向增大,耐蚀性下降,抗晶间腐蚀和剥落腐蚀的性能明显下降。

3 分析与讨论

3.1 高温环境对6082T6铝合金抗晶间腐蚀性能的影响

铝合金的晶间腐蚀是发生在沿晶界或在晶界边缘的地方向晶内扩展的一种局部腐蚀行为。铝合金在经过时效处理后,晶界附近的溶质原子扩散到晶界上,形成晶界析出相,导致晶界附近区域内溶质原子减少,形成贫溶质原子区。由于晶界析出相和贫溶质原子区之间存在电化学性质的差异,在晶界处构成原电池结构,当处于腐蚀环境下时,腐蚀沿晶界扩展,发生晶间腐蚀[3,12-13]。

针对铝合金晶间腐蚀的发生机制的研究主要包括三种理论:基体与晶界析出相之间的腐蚀电位差形成电偶腐蚀;基体与晶界析出相之间的击穿电位差;由于晶界析出相的溶解,形成侵蚀性更强的腐蚀介质[2, 14-15]。6082铝合金的晶间腐蚀是由α(Al)基体与Mg2Si相和单质Si之间的电位差引起的。李朝兴等[16]测得在NaCl溶液中各相的初始腐蚀电位分别为-0.876 V、-1.160 V和-0.547 V。因此,晶间腐蚀初期由电位最负的Mg2Si相作为阳极,发生阳极反应为

Mg2Si+2H2O→2Mg2++SiO2+4H++8e-

Mg2Si相中Mg优先溶解,随着腐蚀的发生,Mg2Si相逐渐溶解,Si元素富集,由于Si的电位更高,后期在铝合金内部发生极性转换,α(Al)基体成为阳极,发生阳极反应为

Al→Al3++3e-

不同阶段下,同为渗透入材料内部的氧气或氢离子作为阴极,阴极反应为

O2+2H2O+4e-→4OH-或2H++2e-→H2

根据透射电镜观察结果,本试验中所采用的铝合金板材晶界析出相不连续,理论上不能在晶界形成连续腐蚀通道,因此在35 ℃的标准测试温度下大部分试样并没有观察到晶间腐蚀裂纹,但在温度升高至70 ℃后,试样内出现了明显的晶间腐蚀裂纹。根据腐蚀热力学的理论,随着环境温度升高,电荷的转移速度增加,热活化过程加速,从而使电流密度增大,加大电化学反应速度,铝合金中基体与晶间析出相之间更容易达到发生晶间腐蚀所需的电位差,晶间腐蚀速率加快[17-18]。同时,随环境温度的升高,铝合金表面更容易发生点蚀。若点蚀在晶界上发生,则腐蚀会沿点蚀坑处的晶界扩展,进而形成晶间腐蚀;若点蚀发生在晶界附近或者晶内时,由于晶界处原子杂乱无章,存在较多位错、空位等缺陷,晶界处表面能比晶内表面能高,点蚀会优先向晶界处扩展[3,9,13]。

因此在70 ℃的高温环境中,由于6082铝合金试样表面发生点蚀的概率升高,扩展至晶界处发生晶间腐蚀的概率同样增大,同时晶间腐蚀速率受到高温的影响加大,发生晶间腐蚀的倾向更大,晶间腐蚀裂纹扩展更快。由试验结果也可以看出,对于6082铝合金,70 ℃下的抗晶间腐蚀性能明显劣于35 ℃下的。

3.2 高温环境对6082T6铝合金抗剥落腐蚀性能的影响

铝合金的剥落腐蚀是指腐蚀平行于材料表面,最终导致材料分层脱落的腐蚀形式,也是比较普遍的一种铝合金的局部腐蚀行为[9,13]。剥落腐蚀的腐蚀机理较为复杂,部分研究人员认为,剥落腐蚀是铝合金晶间腐蚀的一种特殊形式,具有晶间腐蚀倾向的铝合金经过压力加工后,晶粒呈宽而长的扁平状,当晶间腐蚀沿高方向性组织结构发生时,腐蚀沿平行于材料表面呈阳极的晶界发展,破坏了晶粒间的结合,腐蚀产物的体积多于被腐蚀的铝合金的体积,晶界处发生膨胀,形成与材料表面垂直的应力,在力的作用下,上层没有腐蚀的合金沿晶界被推开,呈现层状分离的现象,形成了剥落腐蚀[19-21]。铝合金发生剥落腐蚀需要满足三个条件:晶粒呈现拉长的形貌,存在晶界析出相,存在腐蚀环境[19]。由此可见,铝合金的抗剥落腐蚀性能与抗晶间腐蚀性能息息相关。

如图3所示,试验中所采用的6082T6铝合金经轧制后,晶粒呈拉长状,根据晶间腐蚀的试验结果试样有发生晶间腐蚀的倾向,满足发生剥落腐蚀的条件。对于4 mm 6082T6铝合金,其70 ℃下的晶间腐蚀等级和35 ℃下的基本相当,抗剥落腐蚀性能相当,因此,70 ℃下的抗剥落腐蚀性能和标准测试温度下的相当;对于12 mm 6082T6铝合金,其70 ℃下的晶间腐蚀性能明显劣于35 ℃下的,因此,70 ℃下的剥落腐蚀性能也劣于标准测试温度下的,与剥落腐蚀试验结果一致,高温环境下6082T6铝合金的抗剥落腐蚀性能降低。

综上所述,6082T6铝合金局部腐蚀行为受到环境温度的影响,在高温环境下,发生晶间腐蚀和剥落腐蚀的倾向增加,抗晶间腐蚀和抗剥落腐蚀的性能降低。

4 结 论

1)6082T6铝合金在70 ℃环境下的晶间腐蚀倾向高于35 ℃环境下,12 mm厚的试样在70 ℃下的晶间腐蚀等级明显高于35 ℃下的,高温环境下6082T6铝合金的抗晶间腐蚀性能降低。

2)6082T6铝合金在70 ℃环境下的剥落腐蚀倾向高于25 ℃环境下的,12 mm厚的试样在70 ℃下的剥落腐蚀评级高于25 ℃下的,高温环境下6082T6铝合金的抗剥落腐蚀性能降低。

3)6082T6铝合金的抗剥落腐蚀性能与抗晶间腐蚀性能相关,随环境温度的升高,发生晶间腐蚀倾向增大,发生剥落腐蚀的倾向随之增大。