等离子熔覆技术在刮板输送机中部槽的研究与应用

闫沁江

(山西潞安环保能源开发股份有限公司,山西 长治 046102)

随着我国能源结构的不断优化和调整,煤炭仍是我国的主要能源形式,在国民经济中依然占有重要位置,在国家大力倡导“资源节约型、环境友好型”社会的政策导向下,煤机设备不断向大采高、长寿命、可持续性方向发展,对刮板输送机的稳定性和长寿命的要求也越来越高。中部槽作为刮板输送机的核心设备组成部分,其使用性能优劣和服役期限长短直接决定刮板输送机使用寿命的长短[1]。中部槽作为井下煤炭运输的核心承载设备,承受来自各方面的冲击、挤压、碰撞、摩擦等外力因素[2],极易造成中部槽焊缝开裂、钢板磨损贯穿、尺寸失准等损坏,严重影响井下煤炭物料的运输和采煤运煤生产效率,甚至因中部槽无法运转造成整套刮板运输机的停机检修,极大限制和影响了矿井开采工作的正常进行。

在研究煤机设备大采高、长寿命、长距离、智能化等方面工作的同时,对刮板输送机中部槽耐磨性和长寿命的研究和应用显得尤为重要。如何提高中部槽的耐磨性和失效机理一直是行业科研人员的研究热点,从改善提高制造中部槽的钢板材质到对中部槽易磨损表面改性技术与工艺的研究等方面进行了不同程度的研究与应用,各种刮板运输机中部槽强化技术工艺方法存在一些局限性和不足之处[3-6]。现针对中部槽采用等离子熔覆耐磨强化技术进行研究,对中部槽等离子熔覆强化层的宏微观性能进行试验研究,为等离子熔覆耐磨强化中部槽的工艺应用提供理论支撑和应用参考价值。

1 刮板运输机中部槽的失效形式

中部槽作为刮板运输机的核心运载设备,是矿井开采煤炭运输的载体和通道,在中部槽服役工作过程中受到来自刮板链、煤矸石、设备碰撞等多因素的影响承受冲击、拉应力、压应力等多维度复杂受力情况,造成中部槽在服役过程中的磨损形式并非单一形式而是多形式复杂的磨损形式,依据磨损的介质和相对运行方式不同,中部槽的主要磨损形式有磨粒磨损、黏着磨损、接触疲劳磨损和腐蚀磨损。

在实际使用中,中部槽的失效多数现象是中板、底板磨穿、槽帮从刮板运输机整体使用情况来看,磨损是中部槽失效的主要形式。中部槽因各种原因造成的中部槽中板磨损失效、槽帮钢磨损严重、中板出现较深的链道沟磨损等磨损失效行为的实物如图1—图3所示。

图1 中部槽中板磨穿失效Fig.1 Wear through failure of the middle groove plate

图3 中板链道沟磨损磨穿情况Fig.3 Wear and tear of middle plate chain groove

2 等离子熔覆耐磨强化技术

中部槽等离子熔覆耐磨强化技术是利用等离子熔覆强化技术在中部槽易磨损表面进行耐磨强化处理[7-11],采用的耐磨合金粉末是以Fe-Cr-C系为主,利用高能量的等离子束将中部槽基材和耐磨合金粉末同步熔化在中部槽表面形成具有耐磨性、高硬度、抗冲击性能强的合金强化耐磨层[12]。中部槽表面等离子熔覆耐磨强化如图4所示。

图4 中部槽等离子熔覆示意Fig.4 Schematic diagram of plasma cladding in the middle slot

中部槽表面等离子强化处理采用的设备为数控等离子熔覆表面强化设备,根据磨损情况可自由对耐磨轨迹进行编程。数控等离子熔覆设备主要由等离子熔覆电源、操作平台、气路系统、水路系统、动作执行机构、PLC数控系统等关键部件组成。数控等离子熔覆表面强化设备实物如图5所示。该设备数控操作,自动化程度高、送粉稳定、设备运行稳定性高,可根据强化方案自由编程等离子熔覆熔覆轨迹,根据工艺要求通过PLC人机界面调整工艺参数。

图5 数控等离子熔覆表面强化设备Fig.5 CNC plasma cladding surface strengthening equipment

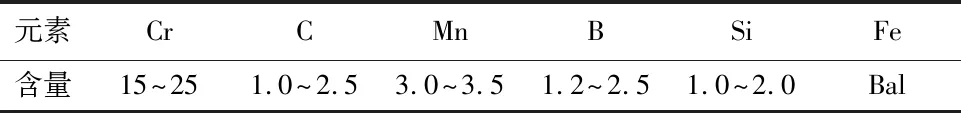

表1 等离子熔覆耐磨强化粉材主要元素成分Tab.1 Main element composition of plasma cladding wear resistant strengthening powder wt.%

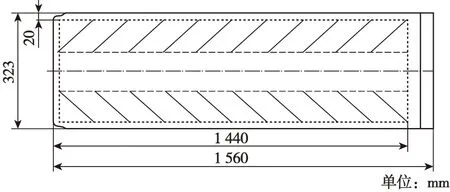

利用中部槽等离子熔覆专用设备和耐磨合金粉材对中部槽表面进行等离子熔覆耐磨强化处理,其熔覆强化轨迹如图6所示。

图6 中部槽表面等离子熔覆耐磨强化处理轨迹示意Fig.6 Schematic of plasma cladding wear resistant strengthening treatment trajectory on surface of middle groove

以等离子熔覆技术为基础,采用数控等离子熔覆表面强化设备和Fe-Cr-C合金粉末,通过等离子熔覆强化设备人机界面设定的熔覆轨迹为“人”字型,熔覆耐磨强化后的中部槽表面实物如图7所示。

图7 中部槽表面等离子耐磨强化后的实物Fig.7 Physical object of plasma wear resistant strengthening on surface of middle groove

3 中部槽表面等离子强化层性能

中部槽表面采用数控等离子熔覆技术熔覆Fe-Cr-C粉材形成强化层,强化层的厚度1.5~2.5 mm,对强化层的表面硬度和耐磨性进行试验,检测相关性能是否达到使用要求。

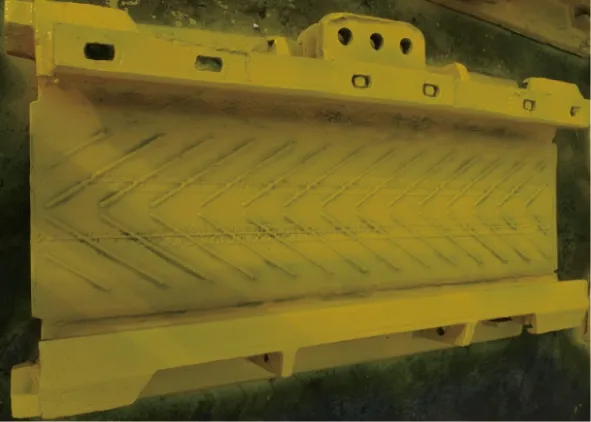

3.1 强化层表面硬度测试

利用硬度试验检测设备对中部槽表面强化层进行表面硬度试验,试验结果见表2。

表2 耐磨强化层宏观硬度测试结果/HRCTab.2 Hardness test results of wear resistant strengthening layer rockwell /HRC

从表2可以看出,中部槽表面的等离子耐磨强化层宏观硬度达到HRC61.2,而基材的硬度为HRC37.3,等离子熔覆耐磨强化层的宏观硬度是基材的1.64倍,满足了煤机客户对耐磨层硬度不低于HRC60以上的要求。

3.2 强化层耐磨性测试

对中部槽表面的等离子强化层进行磨粒磨损耐磨性试样,耐磨试验所用对比磨粒选用棕刚玉,其主要成分为Al2O3,含量达到95%以上。强化层的相对磨粒磨损试验数据见表3。

表3 耐磨强化层与基材耐磨性测试数据Tab.3 Test data of wear resistance between wear strengthening layer and substrate

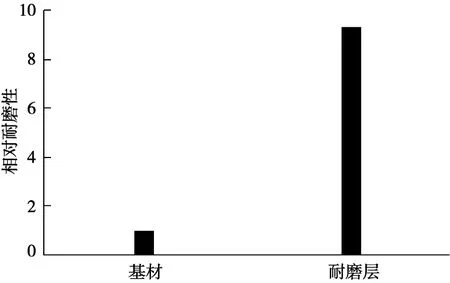

为了更加清楚地对比中部槽等离子强化层与基材的相对耐磨性,将耐磨性试验数据转化为柱状图,如图8所示。

图8 耐磨强化层与基材相对耐磨性对比柱状Fig.8 Comparison histogram of relative wear resistance between wear resistant strengthening layer and substrate

从表3和图8可以看出,经等离子熔覆耐磨熔覆的强化层磨损量仅为基材的1/9,相对于基材耐磨性提高了9.31倍,耐磨性大大提高,完全可应对中部槽的以磨粒磨损为主要失效形式的工况,中部槽表面耐磨性的提高可以延长其使用寿命。

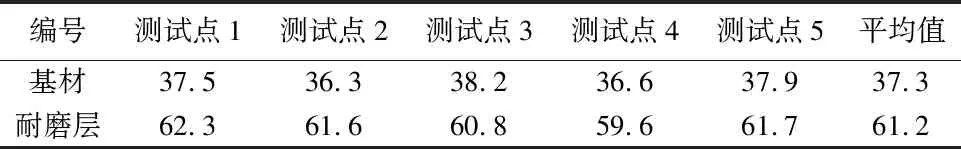

4 应用效果

将等离子熔覆耐磨强化技术应用于潞安集团某矿,在完成一个采煤工作面后(采面过煤量约260万 t),可以清楚看到中部槽表面的等离子强化层仍然存在,保留下来的等离子强化层的厚度为1.8~2.0 mm,相较于以前中部槽表面未经任何处理状况下,使用寿命提高了2倍以上,直接为某矿节省了刮板运输机中部槽大修和新设备采购成本(图9)。

图9 某矿中部槽等离子熔覆强化后一个采面状况Fig.9 Condition of a mining face after plasma cladding strengthening in the middle slot of a certain mine

5 结论

将等离子熔覆技术和Fe-Cr-C高硬度熔覆粉末应用于中部槽耐磨强化领域,强化层的硬度提高达到HRC61.2,耐磨性提高9.31倍,表面宏观硬度和耐磨性强化效果显著,经井下实际应用验证,使用寿命延长2倍以上,经济效益和社会效益显著,也符合当前双碳政策要求,值得在煤机领域大力推广等离子熔覆强化技术的应用。