截齿安装角度对采煤机滚筒性能的影响及其优化

纪明涛

(陕西陕煤韩城矿业有限公司 下峪口煤矿,陕西 韩城 715400)

采煤机主要用在综采工作面上,作用是对煤壁进行截割,获得煤炭资源,再利用其他机械装备进行收集并运输[1]。截割滚筒是采煤机中非常重要的结构件,采煤机工作时就是利用滚筒对煤壁进行截割,因此滚筒的机械结构特征会在一定程度上影响煤壁的截割效率和质量[2]。随着我国煤矿领域技术水平的不断发展与提升,对采煤机等装备的综合性能要求越来越高,在此背景下对采煤机截割滚筒进行深入分析与研究,进而对机械结构进行优化改进,对于提升采煤机设备性能具有重要的意义。李明昊等[3]以采煤机截割滚筒为研究对象,对螺旋滚筒的装煤性能进行了分析,并结合实际情况对其性能开展优化改进,通过实践应用发现效果很好。宋佼佼[4]基于离散元法并利用有限元软件对采煤机截割部的动力学进行了分析,为掌握采煤机截割滚筒的综合性能奠定了很好的理论基础。可见,在采煤机滚筒方面,很多技术人员和学者开展了一定的研究[5]。但以上研究没有涉及截齿安装角度对截割滚动性能的影响,而截齿安装角度又是非常重要的结构参数,有必要进行理论分析。本文在已有研究的基础上,利用有限元方法分析截齿安装角度对滚筒综合性能的影响,并对安装角度进行优化,确保安装角度最佳,设备性能最优。对于促进我国采煤机装备设计能力提升具有一定的理论意义。

1 滚筒截割煤壁有限元模型的构建

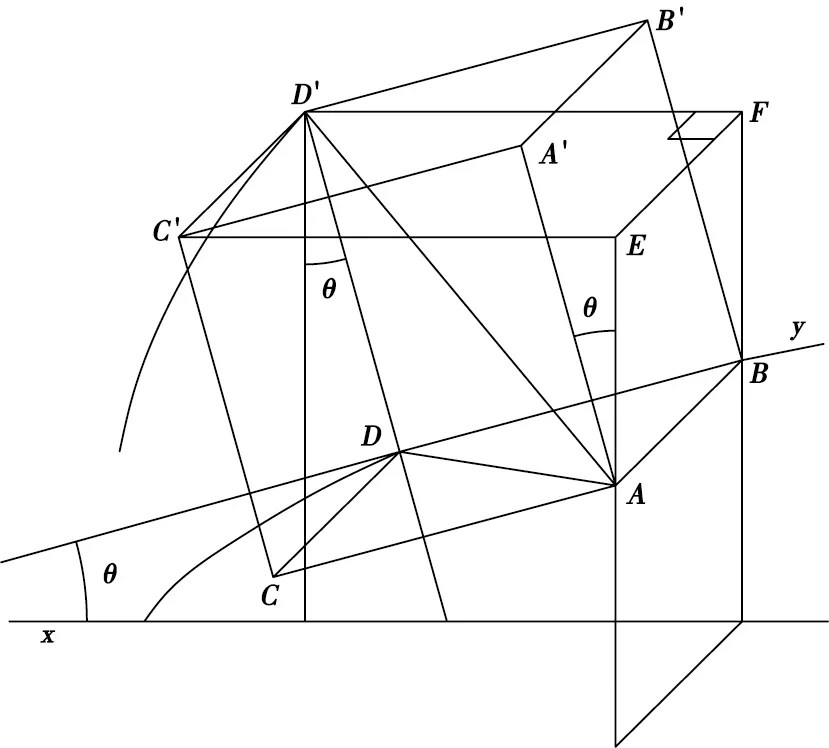

1.1 截齿安装角度

截割头旋转轴线与齿座底面之间的夹角,称为截齿的安装角度(图1)。图1中θ角为截齿安装角度,x方向和y方向分别为截割头的旋转轴线以及截割头的母线方向,1为截齿实际运行时的轨迹曲线。AD′为截齿的对称中心线,其中D′为齿尖部位。ABCD平面为截齿齿座的底面位置,ABEF平面与x轴方向垂直,平面BDB′D′同时过截割头的旋转轴线x轴和截齿的齿尖D′。则BD与x轴之间的夹角即为安装角度。

图1 滚筒截齿安装角度示意Fig.1 Schematic diagram of installation angle of drum pick

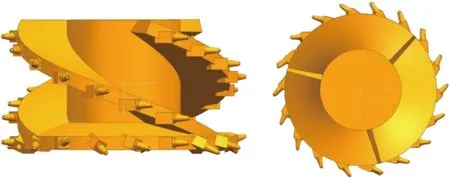

1.2 滚筒与煤壁模型建立

本文利用PFC软件建立滚筒截割煤壁的有限元模型,但该软件的三维造型能力有限,所以需要通过三维建模软件构建截割头的三维模型,再导入PFC软件中建立有限元模型[6],使用的三维软件为UG。建模时一些关键参数如下:筒毂直径、滚筒直径、叶片直径分别为590、1 250、1 100 mm,螺旋升角为20°。截齿可在UG软件中直接生成,利用UG软件建立的采煤机滚筒结构的三维模型如图2所示,主要包括截齿、叶片、筒毂、端盘等。螺旋叶片绕筒毂表面安装,截齿通过齿座安装在螺旋叶片的顶部区域,端盘对筒毂两侧进行封装。

图2 采煤机滚筒结构的三维模型Fig.2 3D model of shearer drum structure

为正确反映截齿与煤壁之间的接触状态,需要对截齿材料属性进行准确设置。截齿主要包括齿尖、齿身和端盘等部分,不同部位功能不同,使用的材料存在差异。其中齿尖需要与煤岩发生直接接触,对力学性能有较高要求,因此采用硬质合金,其弹性模量和泊松比分别为650 GPa和0.22。齿身、端盘与煤岩之间的接触稍微缓和,采用42CrMo材料,对应的弹性模量和泊松比分别为200 GPa和0.3。

在PFC软件中,首先利用Wall Generate命令获得墙体模型,设置的墙体规格尺寸为1.6×0.8×1.7,再利用Ball Generate命令对生成的墙体进行颗粒化[7]。煤壁的颗粒参数会影响最终模拟结果,本模型中设置的颗粒参数具体如下:颗粒密度、颗粒半径、孔隙率分别为1 674、0.008、0.06,接触模量、内摩擦角、泊松比分别为11×109、34.66、0.25。以上物理参数均根据实际煤矿物料测定获得,能够真实反映实际情况。

1.3 模型的验证

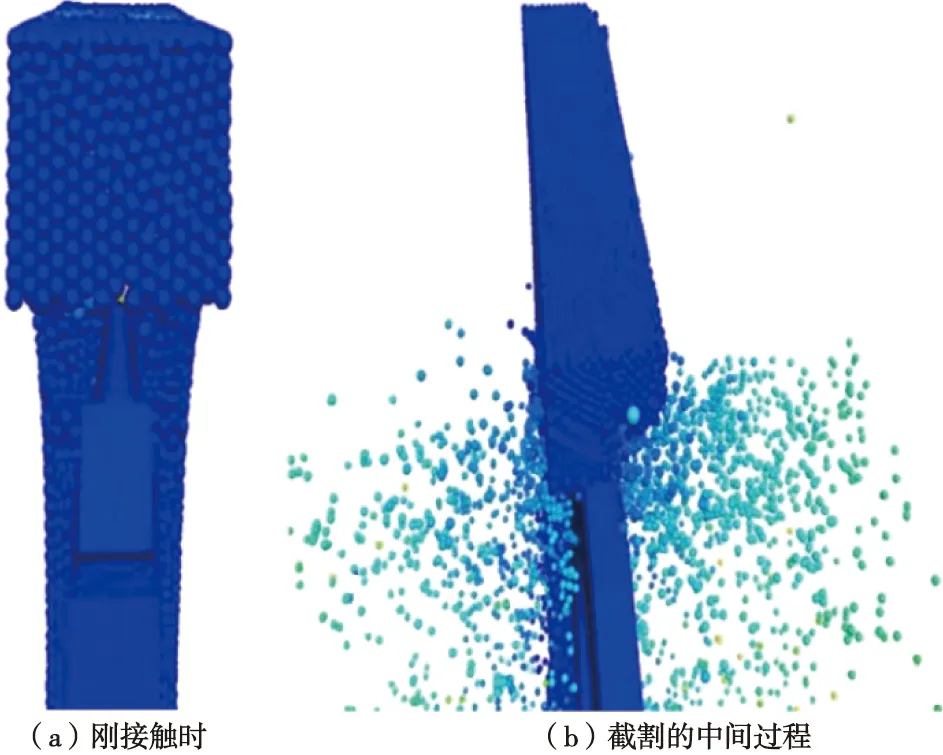

为验证有限元模型的可行性,将滚筒旋转速度设置为57 r/min,向煤壁方向的前进速度设置为0.04 m/s。利用PFC软件对建立的有限元模型进行分析计算后,利用后处理程序可以提取想要的结果。采煤机滚筒截齿与煤壁刚接触时的情况如图3所示,利用有限元模拟得到的结果与相关煤岩破碎理论基本吻合,验证了模型的可行性。

图3 截齿与煤壁相接触时的情况Fig.3 Condition of pick in contact with coal wall

从图3(a)可以看出,该时刻截齿与煤壁刚开始接触,接触瞬间截齿以一定的力度撞击煤岩,截齿尖部位置首先嵌入煤岩颗粒中,与煤岩颗粒发生接触并产生接触应力。随着滚筒继续旋转,截齿嵌入煤岩颗粒中的深度逐渐增加,与此同时截齿与颗粒之间的接触应力也慢慢增大。当截齿与颗粒的接触应力超过煤岩颗粒之间的黏结力时,意味着截齿对煤壁产生的截割力超过了材料的应力极限,煤岩开始出现裂纹,随后裂纹逐渐扩展,如图3(b)所示,最后煤岩颗粒之间的黏结现象完全被截齿破坏时,颗粒从煤壁中离开并在重力作用下掉下。

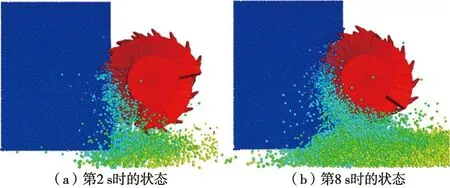

有限元模型中不同时刻采煤机截割滚筒与煤壁之间的状态如图4所示。

图4 不同时刻截割滚筒与煤壁之间的状态Fig.4 State between cutting drum and coal wall at different times

由图4可知,采煤机滚筒可以对煤壁进行有效截割,随着截割时间的延长,截割获得的煤矿颗粒逐渐增多,该结果与实际情况基本吻合。综上所述,利用PFC软件建立的有限元模型可以有效描述滚筒与煤壁之间的关系,因此可以利用此模型来分析滚筒的性能。

2 不同截齿安装角度时滚筒的受力与频谱分析

截齿安装角度是采煤机滚筒的重要结构参数,会对滚筒性能乃至采煤机性能产生重要影响,合理确定截齿安装角度对于提升设备整体性能非常重要[8]。为确定最优截齿安装角度,在结合实践数据的基础上,分析了5种安装角度时滚筒截割时的受力情况,通过对比研究确定最优值。5种截齿安装角度分别为40°、42°、45°、47°和50°,分别按上述安装角度构建有限元模型,不同模型除上述参数不同外,其他参数完全相同。

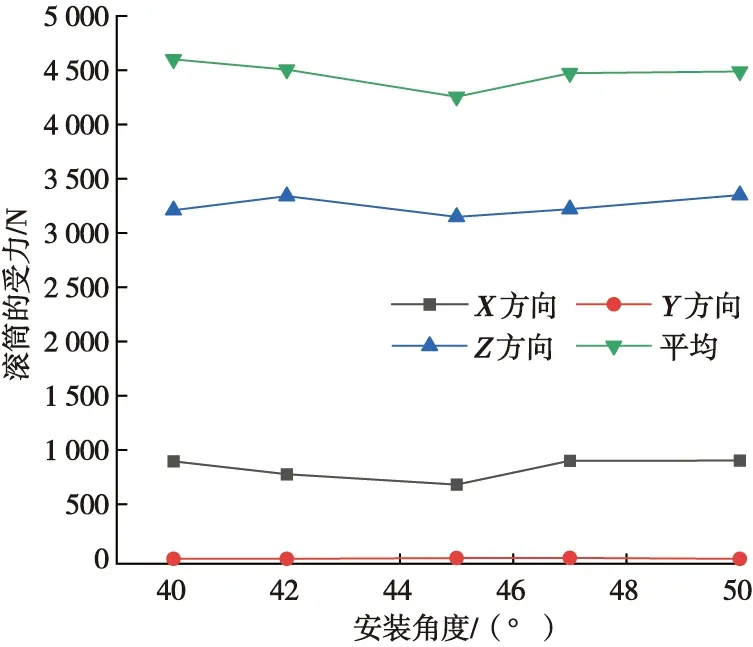

2.1 滚筒受力分析与优化

在PFC有限元软件中完成模型的分析计算工作后,可以对不同截齿安装角度的滚筒受力情况进行提取分析。通过对不同模型的数据进行对比分析,发现各种安装角度的滚筒,截齿的受力变化趋势整体相同。在截割刚开始的一段时间内,由于滚筒与煤壁之间的接触不稳定,所以截割力出现了较大的波动,到了截割后期,截割过程慢慢趋于稳定,滚筒的受力也慢慢保持稳定,出现周期性的波动。滚筒受力出现周期性波动的根本原因在于截齿与煤岩颗粒之间的接触存在周期性波动,即截齿与颗粒开始接触时受力相对较小,随着截齿截割深度的不断增加,受力逐渐增大,当颗粒从煤壁上脱落后,截齿的受力将会减小,然后截齿继续截割下一个颗粒,循环往复。统计了滚筒在X、Y、Z三个方向上的受力平均值及其标准差,同时对滚筒总体受力平均值及其标准差进行了分析。不同截齿安装角度时滚筒的受力情况统计如图5所示。

图5 不同截齿安装角度时滚筒的受力情况统计Fig.5 Statistics of the force on the drum at different pick installation angles

不同安装角度时截齿受力标准差统计如图6所示。需要说明的是,X方向受力指滚筒向煤壁方向前进时的阻力,Y方向的阻力为滚筒侧方承受的阻力,Z方向为滚筒对煤壁进行截割时的阻力,是滚筒最重要的阻力来源。

从图6中可以看出,在其他工况条件完全相同的情况下,截齿安装角度会对滚筒的受力情况产生一定程度的影响,包括X、Y、Z三个方向都有不同程度的影响。在X方向上,当截齿安装角度为50°时,滚筒的受力最小,对应的受力标准差值也最少。标准差是滚筒受力统计的一个重要指标,反映统计时间范围内滚筒受力的波动情况。统计标准差越小,说明整个截割过程中滚筒的受力波动越小,相反,标准差值越大则受力的波动性越大。当安装角度为50°时,滚筒X方向上的受力标准差最小,说明在该方向滚筒具有良好的运行稳定性。Y方向上,不同截齿安装角度时,滚筒的受力及其统计标准差均相差不大,说明截齿安装角度对Y方向的受力影响不大。Y方向的受力为滚筒的侧向压力,侧向压力会导致截齿发生弯曲变形,当压力较大时可能导致截齿发生断裂。不管安装角度为多大时,滚筒的侧向压力均相对较小,说明截齿工作时承受的弯曲变形较小,有利于保障截齿的正常使用。Z方向上,当截齿安装角度为50°时,滚筒的受力及其统计标准差相对其他安装角度要小。

结合图中数据进一步分析不同截齿安装角度时,滚筒的平均受力及其统计标准差情况。发现当截齿安装角度为40°时,滚筒整体受力及其标准差均最大,分别为4 600 N和7 719。当安装角为45°时,滚筒受力平均值及其标准差均达到最小水平,分别为4 488 N和7 368,说明在此结构条件下,滚筒受力最小,且受力过程最稳定。基于以上分析结果,建议将截齿安装角度设置为45°。

2.2 滚筒载荷频谱分析

频谱反映的是滚筒工作时的动力学特征,描述的是滚筒的振动状态,会在一定程度上影响滚筒的运行稳定性[9]。首先在有限元软件上提取滚筒的受力数据,再导入MATLAB软件中,利用傅里叶变换程序对载荷进行频谱分析,程序中将采样频率设置为50 kHz。通过对5种截齿安装角度的模型数据进行频谱分析,发现滚筒受力的频率段主要分布在600 Hz范围内。其中受力最大值的频率范围区间为20~40 Hz,例如,当截齿安装角度为45°和50°时,受力最大值对应的频率分别为23.89 Hz和31.67 Hz。该结果对采煤机滚筒结构设计具有一定的指导意义,在开展设计工作时,应该尽量避免这些频率段,在最大限度上降低滚筒工作时的振动幅度。

3 不同截齿安装角度时滚筒的截割比能耗

3.1 滚筒受力分析与优化

除滚筒的受力及波动情况以外,比能耗是描述滚筒综合性能的另一个指标[10]。截割比能耗的定义为采煤机滚筒开采获得单位体积的煤矿物料需要消耗的总能量。滚筒消耗的总能量可以根据工作时的扭矩大小进行求解计算。本模型中将煤壁简化为很小的颗粒模型,所以对截割获得的颗粒数量进行统计,可以得到截割获得的煤矿物料体积。截割比能耗的具体计算公式如下。

(1)

式中,Hw为截割比能耗;n为截割滚筒的旋转速度;t为滚筒工作的时间;Tm为滚筒工作时扭矩的平均值;Vm为在t时间内截割得到的煤矿体积。

3.2 截割比能耗的统计结果

为分析截齿安装角度对截割比能耗的影响情况,根据上述的截割比能耗计算公式,结合有限元模型分析结果,计算了不同安装角时的截割比能耗大小。滚筒在X、Y、Z三个方向的受力中,只有Z方向上的受力才对截割滚筒的扭曲产生影响,因此可以根据滚筒Z方向的受力大小计算其扭矩值。实际工作时,滚筒上的截齿受力应该均匀地分布在接触面上,但为简化计算过程,本研究假设所有截齿上受到的作用力均作用在截齿的齿尖上。不同截齿安装角时滚筒的扭矩及煤炭体积统计如图7所示。另外,计算时将滚筒的旋转速度全部设置为57 r/min,截割时间t全部设置为3.6 s。

图7 不同截齿安装角时滚筒的扭矩及煤炭体积统计Fig.7 Torque of drum and coal mine volume statistics with different pick installation angles

根据滚筒截割比能耗的计算公式及统计数据,计算得到了不同截齿安装角度时,滚筒的截割比能耗数值,结果如图8所示。从图8中可以看出,截齿安装角度对滚筒截割比能耗有很大影响。随着截齿安装角度从40°~50°不断增加,截割比能耗先逐渐降低,然后逐渐增加,中间存在一个最小值。当截齿安装角度为40°时,截割比能耗达到最大值,数值为0.994,当截齿安装角度为45°时,截割比能耗达到最小值,为0.896 5。所以,从截割滚筒的截割比能耗角度出发,将截齿安装角度设置为45°时最佳。

图8 截齿安装角度对滚筒截割比能耗的影响规律曲线Fig.8 Law curve of influence of pick installation angle on cutting ratio energy consumption of drum

4 采煤机滚筒实践应用效果分析

为了验证上文提出的滚筒截齿安装角度设计的可靠性,根据上述方案,将其应用到MG2×1607710-WD型采煤机工程实践中。截至目前,滚筒在工程中的应用时间已经有一年有余,期间对滚筒的运行情况进行了细致的观察记录,结果发现滚筒整体运行良好。通过对采煤机滚筒截齿安装角度的优化,产生的效益可从以下几点阐述。

(1)采煤机滚筒运行稳定性提升。通过对不同截齿安装角度的滚筒进行受力分析,发现在截齿安装角为45°时,其受力平均值及受力统计标准差均达到最低水平,意味着截齿整体受力更加平稳、均匀,能在一定程度上提升滚筒运行的稳定性。通过对滚筒优化前后的运行情况进行对比,发现滚筒结构的振动效应有很大改善,优化后的滚筒故障率与优化前相比降低了20%左右。

(2)产生的经济效益方面。采煤机滚筒运行稳定性提升,故障率降低,说明企业能节省一定的设备维护保养成本,包括维修人员的成本、零部件检修与更换成本等。更重要的是,设备故障率降低,意味着设备能投入正常工作的时间延长,能在一定程度上提升采煤机的运行效率。通过对一年时间工作面的采煤数据进行对比分析,发现优化后的采煤机工作效率提升了5.6%左右,为企业创造了非常好的经济效益。

总之,此次对采煤机滚筒截齿安装角度的优化改进工作达到了预期效果,为采煤机的稳定可靠运行奠定了坚实的基础,获得了相关专家和现场技术人员的一致认可,此经验值得进一步推广应用。

5 结论

以采煤机滚筒为研究对象,分析了截齿安装角度这一关键参数对滚筒性能的影响规律,通过对比分析得到最优结果。所得结论主要有:

(1)利用UG软件建立采煤机滚筒的三维模型,利用PFC软件建立滚筒截割煤壁的有限元模型。将模型分析结果与理论模型和实际情况进行对比分析,发现有限元模型可以准确模拟截割过程。

(2)通过分析40°、42°、45°、47°和50°五种截齿安装角度时滚筒的受力情况,发现角度为40°时滚筒的平均受力最大,而角度为45°时滚筒的平均受力最小,且标准差也最小,说明受力过程比较稳定。

(3)对不同安装角度的比能耗进行分析,发现随着安装角度的增加,比能耗先逐渐降低,然后缓慢上升,当安装角度为45°时比能耗最低。所以将安装角度为45°时确定了最优结果。

(4)将优化后的滚筒部署到MG2×1607710-WD型采煤机工程实践中,使得滚筒的故障率降低20%左右,采煤机工作效率提升5.6%左右。