基于CANopen协议的刮板输送机功率协调控制系统研究

张 宇,白成耀

(国家能源投资集团有限责任公司 神东煤炭集团,陕西 榆林 719315)

煤矿开采过程中刮板输送机是工作面中非常重要的运输装备,还为采煤机提供轨道支撑。因此刮板输送机的性能直接影响煤矿工作面的开采效率,进而影响企业的经济效率[1]。随着人们对煤炭资源需求量的不断提升,以及煤矿领域技术水平的不断发展,当前阶段的煤矿开采效率有了显著提升,对刮板输送机的综合性能,特别是运输效率提出了更高要求[2]。为顺应时代发展,刮板输送机正朝着重型化、大型化方向发展。对于重型刮板输送机,采用单台电机难以满足要求,大多采用多电机进行驱动[3]。多电机驱动能显著提升设备的整体功率,但如何保证多电机之间的功率协调性,是亟须解决的问题[4]。若多电机之间的功率不平衡,不仅影响设备的运行稳定性,还会缩短电机自身的使用寿命[5]。本文结合多电机驱动刮板输送机的实际情况,基于CANopen协议设计了功率协调控制系统,将其应用到工程实践中,效果良好。

1 功率协调控制系统整体方案设计

1.1 刮板输送机概述

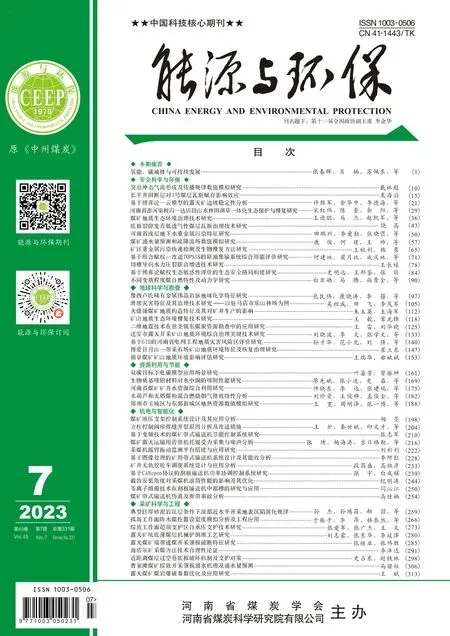

煤矿中使用的刮板输送机典型结构如图1所示。由图1可知,刮板输送机的机械结构方面主要包括机头链轮、机尾链轮、刮板、链条以及上下溜槽。工作时由电机输出的动力经过传动系统,输入到机头和机尾链轮上。链轮与链条之间进行啮合,实现力的传递,将链轮的旋转运动转变成链条的循环往复运动,链条与刮板进行连接,驱动刮板运动,进而实现煤矿物料的运输[6]。本文以SGD730/320B型刮板输送机为研究对象,此型号设备在机头和机尾各设置有1台驱动电机,每台电机功率为160 kW,总功率为320 kW。只有1根链条驱动,设置在中间位置,中部槽的外边宽度为730 mm。

图1 刮板输送机的主要结构Fig.1 Main structure of scraper conveyor

1.2 系统总体结构设计

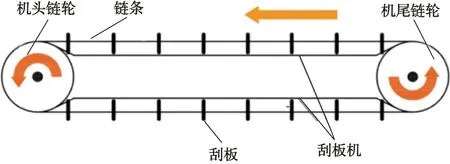

刮板输送机功率协调控制系统的整体方案如图2所示,系统基于CANopen协议设计。由图2可知,除刮板输送机外,系统包含2个CANopen从站、CANopen主站和CANopen总线。其中,主站是整个系统的核心部分,需要实现对系统的控制,主要包括PLC控制器和CM CANopen模块,控制器选用西门子研制的S7-1200型,CM CANopen模块采用HMS公司的产品。CANopen从站主要包括电机、变频器和通信卡,由于刮板输送机由2台电机驱动,所以系统中设置了2个CANopen从站。电机为永磁同步电动机,变频器为台达C2000型,变频器内部设置有CANopen通信卡。变频器可以接收主站的指令,改变输出的电压频率,进而对电机的输出转速进行有效控制。系统需要对电机的输出扭矩进行采集,因为扭矩可以很好地反映电机的负载大小,为功率协调控制提供数据支撑。采集到的扭矩数据信息,利用通信卡和CANopen总线上传到CANopen主站中进行分析处理。主站对2台电机的扭矩信息进行综合对比后,经过内置的算法程序进行处理,最后下达控制指令对2台电机的驱动力进行调整,实现机头和机尾2台电机的功率协调控制。

图2 刮板输送机功率协调控制系统的整体方案Fig.2 Overall scheme of power coordinated control system of scraper conveyor

2 功率协调控制的基本原理分析

研究的刮板输送机,在机头和机尾部位均设置有驱动电机,因此必须确保2台电机之间的功率协调性。2台电机工作过程中,其功率和转矩满足如下条件:P1=T1ω1,P2=T2ω2,P1和P2分别为机头和机尾电机的输出功率,T1和T2分别为机头和机尾电机的输出扭矩,ω1和ω2分别为机动和机尾电机的旋转角速度。电机通过传动系统与驱动链轮进行连接,链轮与链条之间通过捏合进行传动,以上传动过程均属于刚性传动[7]。所以机头和机尾部位电机的旋转角速度会被强制同步,即机头和机尾电机的旋转角速度ω1和ω2相等。由功率与扭矩之间的关系式可以看出,两者之间呈线性比例关系。在2台电机旋转角速度相同的情况下,其输出功率就可以用输出扭矩来反映。若2台电机的输出扭矩存在差异,意味着2台电机的输出功率不同,影响设备的运行稳定性[8]。

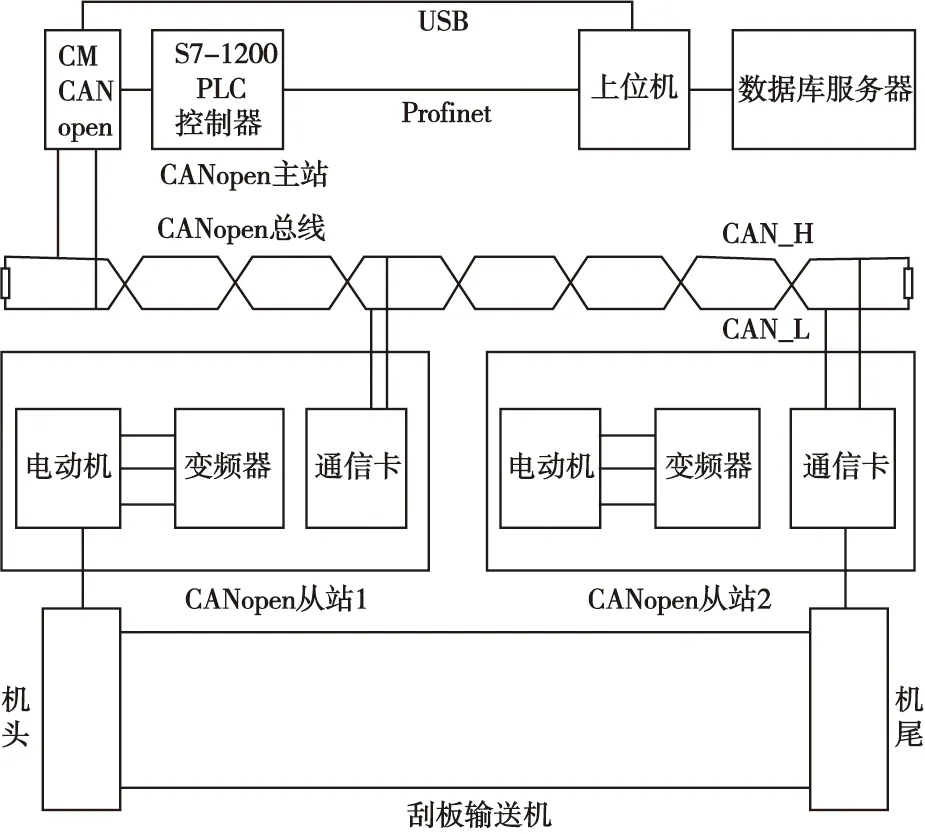

为了保证机头和机尾电机的功率协调性,确保2台电机的输出扭矩差值在合理范围内。本研究基于先进的变频调速技术对2台电机的输出情况进行控制。比如,当机尾电机负载过大,扭矩增大时,可以控制机尾电机的电压频率降低,进而降低其旋转速度[9]。此时机尾电机负载会过渡到机头电机,从而保证2台电机之间的功率平衡。刮板输送机多电机功率协调控制的原理如图3所示。

图3 多电机功率协调控制的原理Fig.3 Schematic diagram of multi-motor power coordinated control

图4 PLC控制器的主要模块及其型号Fig.4 Main modules and models of PLC controller

设计的系统中变频器基于CANopen协议与主站进行连接,由变频器检测得到的机头和机尾电机输出扭矩T1和T2会实时上传到PLC控制器中。控制器中内置有算法程序,可以对采集的数据进行分析对比。若两者之间的差值Δ超过了系统内置的阈值,则需要对电机的输出转速进行调整,达到调整两者之间功率的效果。由图3可知,当机头电机扭矩比机尾电机扭矩大时,即T1>T2,且T1-T2>Δ时,说明此时机头部位电机的功率比机尾电机功率大。为保证功率的协调性,需要适当减小机头部位电机的输出转速,进而降低电机的扭矩和功率,最终实现机头和机尾电机的功率平衡,确保2台电机功率的协调性。当机尾电机扭矩比机头电机扭矩大,并且差值超过系统设置的阈值时,电机输出转速、扭矩和功率的调整过程与上述过程正好相反。

3 协调控制系统的主要硬件选型设计

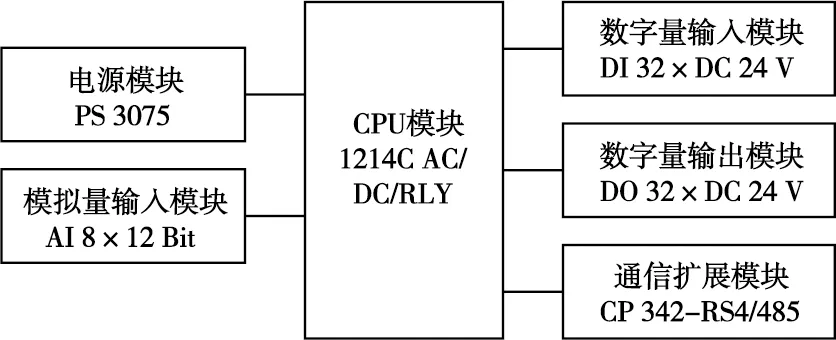

3.1 CANopen主站硬件选型设计

CANopen主站主要由2部分构成,即CM CANopen模块以及PLC控制器。

(1)PLC控制器。对于协调控制系统而言,PLC控制器是最关键的硬件装置,其性能好坏直接影响整个系统的综合性能[10]。在考虑不同控制器性价比的基础上,选用的是S7-1200型PLC控制器,该型号PLC的CPU型号为1214C AC/DC/RLY,且拥有多功能Profinet端口可以进行编程。控制器采用模块化设计,整个控制器由不同模块构成,每个模块提供对应的功能。系统中使用的通信模块和信号模块,数量分别为3个和8个,还设置有数字量输入/输出模块。

CPU是控制器的核心模块,本系统中使用CPU的尺寸规格为110×100×75 mm,其工作存储器、装载存储器以及保存性存储器大小分别为100 KB、4×1 024 KB和10 KB。数字量I/O接口的数量为24个,其中输入和输出接口的数量分别为14个和10个。模拟量I/O接口的数量为2个,全部为输入接口。

(2)通信模块。通信模块选用的是CM CANopen模块,此模块采用的是即插式设计,使用时比较便捷。通信模块与PLC控制器通过内部设置的数据映射机理即可实现数据信息的交互,将2个硬件设施融合为一体,提升了数据传输的速度及可靠性。在通信模块的作用下,可以将CANopen从站设备上的数据快速上传到主站中进行分析,主站下达的控制指令也能快速传达到从站中。每个通信模块最多能够与16个从站节点进行连接,每个CPU可以同时与3个通信模块进行连接。通信模块可以通过指示灯来指示通信网络运行状态,以便及时发现网络故障问题。数据传输时的波特率为20~1 024 kbps。

上位机需同时与主站中的控制器和通信模块进行连接,其中前者基于以太网Profinet通信方式,后者通过USB配置线缆进行连接。

3.2 CANopen从站硬件选型设计

功率协调控制系统的CANopen从站主要包括永磁同步电动机和内置通信卡的变频器构成,电动机为刮板输送机上的设备,因此本系统主要对变频器进行详细介绍。选用的变频器型号为台达C2000系列,此系列变频器属于磁场向量控制变频器,利用变频器可以将50 Hz的交流电压根据实际需要转变成为不同频率的交流电压。C2000系列变频器内部设置有CANopen通信卡,具体型号为EMC-COP01。在通信卡的作用下,CANopen从站可以通过CANopen主线实现与CANopen主站之间的连接。

4 功率协调控制软件程序设计

由于系统中使用的控制器为S7-1200型PLC,所以需要利用西门子提供的Portal软件进行软件程序的编写。软件平台分别为项目界面和门户界面,便于用户使用,能显著提升软件编写效率。刮板输送机功率协调控制系统软件程序流程如图5所示。

由图5可知,系统软件通电开始工作以后,首先需要对变频器参数进行自学习,然后对CANopen通信参数进行初始化设置。变频器在正式启动以前,需要根据电动机的型号参数对自身参数进行自学习设定,需要设定的参数主要包括电机的额定功率、电流、电压、转速,电机的极数等。通过自学习可为后续的稳定可靠运行奠定良好的基础。刮板输送机由2台电机进行驱动,需要对每台电机配备1台变频器,初始化设定期间需要对每台变频器设置节点地址。将数据通信速率设置为1 Mbps,能满足系统的实际使用要求。从CANopen主站下达的指令通过通信卡作用在变频器上,变频器按指令输出对应的电压频率。

其次进行PLC控制器硬件组态和CM模块软件组态。控制器硬件组态工作在Portal软件中进行,主要是对PLC控制器的各硬件模块进行配置连接,设置控制器的网络连接方式及其IP地址。在对CM CANopen模块进行初始化设置时,部分参数需要与变频器通信卡的参数保持一致。将CANopen主站通信模块节点地址设置为1,2个CANopen从站通信卡的节点地址分别设置为2和3。CM模块软件组态工作在CM CANopen模块供应商HMS公司提供的软件上完成。CANopen协议共提供了2种数据传输方式,分别为SDO和PDO。本系统利用SDO数据传输方式对变频器变量进行配置,包括变频器控制方式的选择。其他数据参数利用PDO数据传输方式来完成,包括刮板输送机的运行状态数据、主站下达的控制指令等。

最后是协调控制程序设计。协调控制程序在软件中利用梯形图语言进行编写。变频器完成初始化工作以后,可以启动永磁电动机。程序运行过程中,需要不断地对变频器的故障问题进行检测,若发现变频器存在故障问题,则需要停止设备运行以确保设备的安全,只有在保障变频器稳定工作的情况下软件程序才能够连续运转。功率协调控制过程就是对2台电动机的扭矩进行检测、比较并控制的过程。

5 系统测试及实践应用分析

5.1 系统功能测试

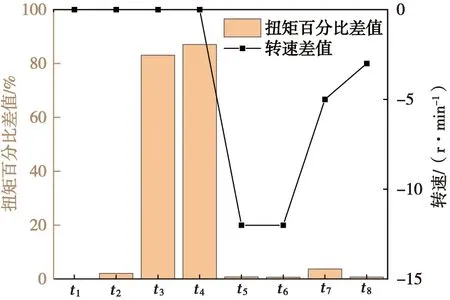

为验证功率协调控制系统的性能,根据上文设计的方案,将其部署到煤矿刮板输送机工程实践中,对其各项性能进行了现场测试。测试前搭建好系统并供电,确保设备和系统都能够正常工作。本次测试将机头和机尾电机的目标转速全部设置为300 rpm,2台电机扭矩差值的阈值Δ设置为额定扭矩的5%。为更好对比,2台电机的扭矩全部按额定扭矩的百分比进行计算。测试时,在t1时刻将2部电机同时启动,在t2时刻增加机构电机负载,t4时刻将本文设计的功率协调控制系统投入应用,t6时刻适当降低电机的负载,t8时刻将负载降低至零,同时电机停止运行。测试期间机头和机尾电机转速及扭矩百分比随时间的演变曲线如图6所示。

图6 机头和机尾电机转速及扭矩百分比随时间演变曲线Fig.6 Evolution curve of the speed and torque percentage of head and tail motors over time

图7 不同时刻机头和机尾电机转速和扭矩百分比差值Fig.7 Difference between the speed and torque percentage of the head and tail motors at different times

不同时刻机头和机尾电机转速和扭矩百分比差值如图6所示。由图6可以看出,在t4时刻本系统正式投入使用前,2台电机的转速完全相同,均按照设定的300 rpm的转速进行工作。由于在机头部位增加了负载,导致机头电机的扭矩百分比急剧增加。在t4时刻,2台电机的扭矩百分比差值达到最大值,为87.06%,意味着2台电机的功率出现了严重失调。在t4时刻,功率协调控制系统正式投入应用,机尾电机的转速开始增加,与此同时,机尾电机的扭矩百分比不断增加。由于机尾电机分担了一定的负载,使得机头电机的扭矩百分比随之快速降低。系统投入应用后,机头和机尾电机的扭矩百分比快速达到平衡。即便中间再次对负载进行调整,直到最后停机,2台电机的扭矩百分比差值都没有超过系统设定的5%,最大值为3.71%。

5.2 系统实践应用

根据以上测试发现,功率协调控制系统可以很好地对机头和机尾电机的扭矩进行协调控制,保证2台电机功率的协调性。完成测试工作后将系统正式投入应用,目前该系统在工程中的应用时间已经有1年左右。实践应用结果表明,设计的基于CANopen协议的刮板输送机功率协调控制系统达到了预期效果,可以对刮板输送机进行良好的控制,保证了设备的运行稳定性,延长了电机的使用寿命。鉴于设备运行稳定性提升,设备故障率出现一定程度降低。通过对以往的设备维护检修数据进行对比,发现系统的成功应用,使得设备维护保养成本每年降低了10~15万元。另外,设备的稳定工作为煤矿开采效率的提升创造了良好的条件,创造的经济效益和安全效益更大。综上所述,刮板输送机功率协调控制系统是成功的,达到了预期的效果,获得了企业技术人员的一致好评,为企业创造了良好的安全效益和经济效益。

6 结论

以SGD730/320B型刮板输送机为对象,结合机头和机尾双电机驱动的特点,设计了电机的功率协调控制系统,并将其部署到煤矿工程实践中,达到了预期效果,所得结论主要有:功率协调控制系统以CANopen协议为基础,主要包括CANopen从站、CANopen主站和CANopen总线,其中从站数量为2个。系统运行时对2台电动机的扭矩进行检测,当扭矩差值超过系统设定阈值时,下达指令对机尾电机的转速进行调整,以达到平衡2台电机扭矩的效果,最终实现机头和机尾电机的功率协调性。将系统应用到工程实践中,结果发现,系统的投入使用使得机头和机尾电机的扭矩差值控制在了5%范围内,有效保障了机动和机尾电机的功率协调性,达到了预期效果,创造了良好的经济效益和安全效益。